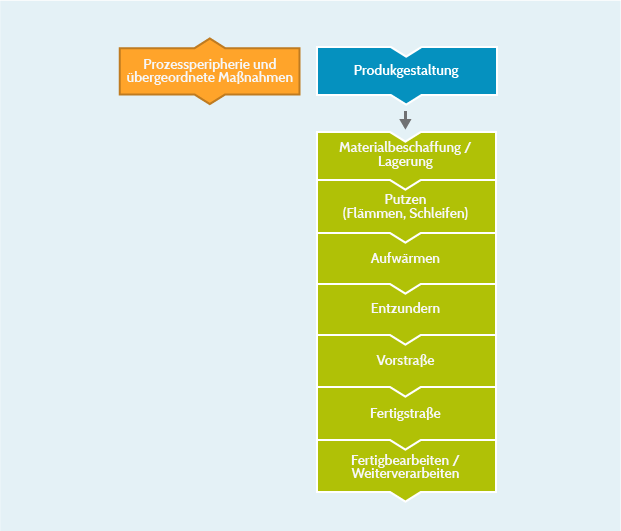

Produktgestaltung

Beste verfügbare Technik

Einsatz neuer Bandgießtechnologien

- im Vgl. zum Warmwalzen werden bei der Kombination aus Bandgießtechnik und Steckelwalzen laut den Angaben des Herstellers ca. 2,1 GJ/t warmgewalzter Stahl eingespart, bei der Kombination aus Bandgießen und Inlinewalzen bis zu 2,7 GJ/t Stahl

- Kühlwasser kommt nicht in direkten Kontakt mit dem Produkt, sodass Wasser nicht verunreinigt und daher im geschlossenen Kreislauf gefahren wird

- Materialeinsparungen beim Bau der Anlagen

- Materialeinsparungen in der Anwendung der Produkte aufgrund der höheren Festigkeit

Quelle(n):

- Geibler, J. v.; Rohn, H.; Schnabel, F.; Meier, J.; Wiesen, K.; Ziema, E.; Pastewski, N. und Lettenmeier. M. [Geibler, J.v. et al.] (2011): Ressourceneffizienzatlas. Wuppertal Institut für Klima, Umwelt, Energie GmbH, Wuppertal, auch verfügbar als PDF unter: , S. 37 Link

Endabmessungsnahes Gießen / Dünnbrammengießen

- verbesserte Stranggusstechniken, bei denen die Dicke der produzierten Brammen so weit wie möglich der Endproduktabmessung angenähert ist. Die zur Verfügung stehenden Techniken unterscheiden sich im Wesentlichen durch die Dicke der Brammen (variiert zwischen 15 - 80 mm, während die konventionelle Dicke zwischen 150 - 300 mm liegt), durch die Wärmtechnologie und durch die Art der Verbindung zwischen Gießer und Warmwalzwerk. Die zur Verfügung stehenden Dünnbrammengießtechniken sind:

- Compact Strip Produktion (CSP): mit trichterförmigen Kokillen und einer Gießdicke von ungefähr 50 mm

- Inline Strip Production (ISP): der ca. 60 mm dicke Gießstrang wird bei noch flüssigem Kern durch Walzen unterhalb der Kokille leicht gewalzt, gefolgt von Formgebung nach Erstarrung, erzielte Dicke 15 mm

- Continuous Thin Slab Casting and Rolling (CONROLL): mit geraden parallelen Kokillen und mit einer Gießdicke von 70 - 80 mm

- Direct Strip Production (DSP): 90 mm Gießkokille und leichter Dickenreduktion auf 70 mm

Die Gießmaschinen können mit allen wesentlichen Einheiten eines Fertigwarmwalzwerkes verbunden werden, z.B. Fertigwalzgerüst, Planetenwalzwerk, Steckel-Walzwerk usw.

Verschiedene Arten von Öfen, die eine einheitliche Brammentemperatur erzielen sollen, bilden die Verbindung vom Gießer zum Warmwalzwerk. Je nach Art der Dünnbrammenproduktionsanlage werden Tunnelöfen oder Cremona-Kästen verwendet. Hauptziel dieser Anlagen ist es, die Temperatur der stranggegossenen Brammen mit unterschiedlichen Querschnitten und Längen (von 50 m bis heutzutage erzielbaren 300 m), auszugleichen und zu vereinheitlichen sowie die Zufuhr von Walzgut zum Fertigwalzwerk zu regulieren. Je nach Anzahl der Gießstränge sind ein oder zwei -durch einen Transfermechanismus verbundene - Öfen installiert. Die Feuerung und die Verbrennungssysteme der kontinuierlichen Öfen sind im Allgemeinen mit herkömmlichen Wärmöfen vergleichbar.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 135

Endabmessungsnahes Gießen/Vorprofil-Gießen (Beam Blank)

Eine andere, weitverbreitete Form des endabmessungsnahem Gießens wird im Bereich der Langprodukte (Baustähle) eingesetzt. Anstelle von traditionellen Blöcken mit rechteckigem oder quadratischem Querschnitt produziert der Gießer H-, I- oder Doppel-T-Vorprofile.

Vorteile:

- verringerter Energieeinsatz beim Wärmen und Walzen

- erhöhte Ausbeute im Strangguss, weil weniger Materialverluste durch Abschneiden

- erhöhter spezifischer Wärmeeintrag in den Wärmofen

- reduzierte Walzzeit, erhöhte Produktivität

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 138

Projekte

Magnesiumwerkstoffe ohne Seltenerd-Metalle

- Entwicklung walzbarer Magnesiumlegierungen ohne Seltenerd-Metalle und angepasster Gießwalz- und Walzprozesse

- Erfolgreiche Gießwalzung der Legierungen ZAX210 (2 Gew.-% Zink, 1 Gew.-% Aluminium, < 1 Gew.-% Calcium) und MX20 (2 Gew.-% Mangan, < 1 Gew.-% Calcium)

- Verzicht auf seltene Erden durch Vergleichbarkeit der Eigenschaften mit seltenerdhaltigen Magnesiumlegierungen

Materialbeschaffung / Lagerung

Beste verfügbare Technik

Computergestützte Qualitätskontrolle (CAQC) beim Strangguss

Computerunterstützte Qualitätskontrolle wird eingesetzt, um die Qualität des Strangguss zu verbessern und so die Oberflächenfehler des gewalzten Produktes zu verringern. Auf Basis diverser Randmessungen werden mittels eines Computermodells die Gießbedingungen überwacht und kontrolliert. Jede Änderung in den Betriebsparametern führt zu einer Neueinstellung der Maschine, um so einen optimalen Gießprozess zu erzielen. Veränderungen im Gießprozess, die nicht durch den

Kontrollkreis korrigiert werden und die zu Oberflächenfehlern führen könnten, werden durch das System erkannt und visualisiert, so dass ein möglicher Fehler lokalisiert werden kann. Anschließend kann die fehlerhafte Stelle selektiv von Hand geflämmt werden, anstatt automatisch die ganze Bramme zu flämmen.

Vorteile:

- Reduzierung der Luftemissionen und der Abfälle beim Flämmen, weil selektives Flämmen ermöglicht wird

- Der Energieverbrauch beim Flämmen wird reduziert

- Verbesserte Oberflächenqualität, weniger Schrott

- Reduzierung der Zurichtkosten für Brammen

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 109

Optimierte Lagerung und Umschlag

- Auffangen von verschütteten und ausgetretenen Stoffen durch geeignete Maßnahmen, z.B. Sicherheitswannen oder Dränagen

- Abscheiden des Öls vom verunreinigten Wasser und Wiederverwendung des zurückgewonnenen Öls

- Behandlung des abgeschiedenen Wassers in der Abwasserbehandlungsanlage

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 224

Verbesserung der Oberflächenqualität des Einsatzmaterials (gegossene Halbzeuge)

Maßnahmen zur Verbesserung der Oberflächenqualität des Einsatzmaterials finden Sie in der Prozesskette "Gießereitechnik"

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 255

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Putzen (Flämmen, Schleifen)

Beste verfügbare Technik

Interne Wiederverwertung von trockenen oder entwässerten Oxiden

Trockene oder entwässerte Oxide, die zum größten Teil aus groben Anteilen bestehen– d.h. die aus dem Betrieb von Schleif- oder Flämmanlagen stammen, können durch magnetische oder mechanische Separatoren (Siebe) selektiv recycelt werden. So kann ein Teil der Oxide wieder direkt in der Sinteranlage, im Hochofen oder im Stahlwerk eingesetzt werden.

Vorteile:

- reduzierte Abfallmenge

- Nutzung des Eisenanteils

Anwendungsbereich:

- Einige Recyclingvarianten erfordern eine Vorbehandlung durch Brikettierung.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 160

Aufwärmen

Beste verfügbare Technik

Ofenautomatisierung / Ofenregulierung

Mit Hilfe eines Prozesscomputers wird der Erwärmungsvorgang entsprechend der Materialqualität und den Abmessungen optimiert. So wird z.B. unnötiges Überhitzen von Brammen bei Unterbrechungen verhindert und eine genauere Temperaturkontrolle erreicht. Gleichzeitig können Parameter, wie dieVerbrennungsluftzugabe, genauer eingestellt werden.

Regelung des Ofendrucks: Wenn der Ofendruck kleiner als der Umgebungsdruck ist, wird kalte Luft durch Türen und Öffnungen in die Ofenkammer gezogen. Ist der Ofendruck hingegen höher, werden heiße Gase durch die Öffnungen nach draußen gedrückt. Aus Gründen der Energieeffizienz, der Prozessstetigkeit und der Produktqualität werden Öfen normalerweise mit leichtem Überdruck betrieben. Die Sicherheit ist ein weiterer Grund für den Betrieb bei leichtem Überdruck.

Durch das Verhindern des Eindringens von Luft wird die Bildung eines explosiven Brennstoff- /Gasgemisches vermieden, das sich – insbesondere beim Anfahren - entzünden könnte.

Regelung des Luft/Brennstoffverhältnisses: Die Kontrolle des Luft-/Brennstoffverhältnisses ist notwendig, um die Qualität der Verbrennung zu steuern, da hierdurch die Flammenstabilität und eine vollständige Verbrennung sichergestellt werden. Eine möglichst stöchiometrische Einstellung des Luft-/Brennstoffverhältnisses führt zu einer höheren Energieeffizienz und zu verringerten Abgaswärmeverlusten. Messungen der Sauerstoffkonzentration in den Verbrennungsgasen können als Steuersignal für das Luft-/Brennstoff-Kontrollsystem dienen. (Oxygen Trim Control).

Vorteile:

- Verminderter Energieverbrauch

- NOx Reduktion

Beispiel “Oxygen Trim Control“

Im Hubbalkenofen, der zur Erwärmung von Vierkantknüppeln von Raumtemperatur auf 1200 °C genutzt wird, sind auf Zirkon basierende Sauerstoffmesszellen installiert.

Der Ofen mit einer Kapazität von 110t/h hat 6 unabhängig voneinander geregelte Temperaturzonen. Im Normalbetrieb wird Erdgas verfeuert, aber bei Unterbrechungen in der Gasversorgung kann alternativ Schweröl eingesetzt werden. Die neue Sauerstoffregelung (’Oxygen trim’) führte im Vergleich zur konventionelle Luft-/Brennstoffregelung zu einem niedrigeren durchschnittlichen Sauerstoffgehalt im Ofen. Es wurden Energieeinsparungen von 2 % erzielt.

Obwohl die Reduzierung des Sauerstoffgehaltes eigentlich Energieeinsparungen von 4,7 % hätte ergeben können, konnte dieses Resultat wegen Temperaturerhöhungen in den Heizzonen nicht erzielt werden.

Zusätzliche Vorteile der neuen Sauerstoffregelung waren eine verbesserte Produktqualität und reduzierte Instandhaltungskosten.

Die Investition hat sich nach gut einem Jahr ausgezahlt.

Beispiel “Computer-Kontrolliertes Ofenmanagement“

Bei zwei Stoßöfen, die zum Erwärmen von kalteingesetzten Brammen eingesetzt werden, wurde ein computerkontrolliertes Ofenmanagement mit einem Energieeinsparergebnis von 15 % für beide Öfen installiert. Die früher von Hand eingestellten Temperaturzonen wurden auf Computerkontrolle (mittels mathematischer Online-Modelle) umgestellt, um ein optimales Erwärmungsprofil einzustellen.

Der Einsatz einer computergesteuerten Ofenkontrolle bei einem deutschen Röhrenhersteller führte zu Energieeinsparungen von 5 % und zu einer Reduktion der Zunderbildung beim Erwärmen von bis zu 30 %.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 113, S. 114

Ofenbauweise

Bauweise und Grad der Wärmedämmung haben einen signifikanten Einfluss auf den thermischen Wirkungsgrad von Öfen. Der gesamte Ofen, die Anzahl und die installierte Kapazität von Brennern sollten unter Zuhilfenahme verschiedener realistischer Betriebsszenarien sorgfältig berechnet werden. Unterschiedliche Temperaturen des Einsatzmaterials, unterschiedliche Produktionsintervalle durch Änderungen in den Abmessungen des Einsatzmaterials oder als Folge von geänderten Produktionsprogrammen des Warmwalzwerkes sowie Phasen mit Heiß- oder Direkteinsatz sollten berücksichtigt werden.

Für den Fall von plötzlichen Betriebsstillständen sollte die notwendige Ausrüstung zur Begrenzung von Emissionen und Energieverbräuchen vorhanden sein. Das bedeutet, es sollte möglich sein, die Temperatur in einzelnen Abschnitten des Ofens herunterzufahren oder die Brenner abzustellen. Im letzteren Fall kann aus Sicherheitsgründen eine N2-Spülung notwendig sein. Allgemein sollten die nachfolgenden Empfehlungen – vorzugsweise bereits bei der Auslegung des Ofens – berücksichtigt werden:

- Integration einer Vorwärmzone in den Ofen; die ungeheizte Vorwärmzone für das Einsatzmaterial sollte lang genug sein, um eine maximale Rückgewinnung der Wärme aus den Abgasen sicherzustellen.

- Strahlungsbrenner in der Ofendecke führen wegen schnellerer Wärmeableitung zu geringeren NOx-Emissionen.

- Rückführung des Abgases in den Brenner beeinflusst die NOx-Emissionen.

- Die Wärmedämmeigenschaften der feuerfesten Ausmauerung sind wichtig; konstruktive Maßnahmen zur Verlängerung der Standzeit von Feuerfestmaterial sollten durchgeführt werden, da Schäden nicht sofort repariert werden können.

- Die Verwendung von Feuerfestmaterial mit geringer spezifischer Wärmekapazität kann Energieverluste durch Speicherung in der Ausmauerung, die Energieverbräuche beim Anheizen des Ofens und die Aufheizzeit reduzieren.

- Verbesserte Luft-Dichtheit der Öfen und Einsatz von speziell konstruierten Türen, um die Falschluftmenge zu reduzieren.

- Minimierung von Türflächen und/oder Beschickungs- und Austragstürspalte und Installation von isolierenden Feuerfestvorhängen für die notwendigen Öffnungsphasen der Ofentüren

- Kühlschatten-Kompensationseinrichtungen oder Gleitschienenversatz sollte eingesetzt werden, um Kühlschatten zu vermeiden und geringere Erwärmungstemperaturen zu ermöglichen.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 111

Thermo-mechanisches Walzen

- Während des thermo-mechanischen Walzens werden die Eigenschaften von warmgewalzten Blechen und Formstahl so beeinflusst, dass die Notwendigkeit von nachfolgenden Wärmebehandlungen minimiert wird. Brammen oder Blöcke/Vorprofile aus den Wärmöfen werden zunächst auf eine Zwischendicke gewalzt. Während einer nachfolgenden Haltezeit (während der ggf. auch eine Wasserkühlung erfolgen kann) kühlt das Walzgut auf die gewünschte Temperatur ab, um dann fertiggewalzt zu werden. Thermo-mechanisches Walzen erzeugt technologische Werkstoffeigenschaften, die normalerweise mit kleineren Korngrößen verbunden sind, aber mit weniger Legierungszusätzen und ohne oder mit reduziertem Aufwand für nachfolgende Wärmebehandlungen (wie Glühen).

- Vorteile: verminderter Energieverbrauch und Reduktion von Emissionen aus der Wärmebehandlung

- Anwendungsbereich: Blech- u. Formstahlwalzwerke; Neuanlagen und bestehende Anlagen, vorausgesetzt ausreichende Walzkraft steht zur Verfügung

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 152

Projekte

Automatisierte Überwachung und Bewertung von Wärmöfen zur Steigerung von Prozesstransparenz und -effizienz

-

Entwicklung eines intelligenten Online-Bewertungssystem mit Key Performance Indikatoren

-

Ausgangspunkt für die Optimierung der Prozessführung im Hinblick auf Durchsatz, Energieeinsparung sowie metallurgische Eigenschaften und somit wichtige Komponente im Qualitätsmanagement des Betriebes

Drahtwerk Elisental W. Erdmann GmbH & Co.: Effiziente Wärmeübertragung im Glühprozess

-

Errichten einer innovativen Abkühl-/ Aufwärmstation, in der kalte Coils durch die Abwärme bereits geglühter, abkühlender Coils vorgewärmt werden.

-

Gleichzeitig wird so auch die Kapazität der Glühöfen zu erhöht.

Energetische Sanierung von Tieföfen

- Optimierung von zwei Tieföfen: Verbesserung von Luftzuführung, Brennertechnologie und Isolierung

- Stromeinsparung von 41.130 MWh innerhalb einer 10 jährigen Nutzungsdauer

Errichtung einer Anlage zur Kunststoffgalvanisierung

-

Nutzung der Abwärme der Drahtcoils für die Vorwärmung der kalten Drahtcoils vor dem Glühvorgang

-

Einsparung von 35.400 kWh/a bzw. von 23 t CO2

-

Erhöhung der Ofenkapazität um 30 %

-

bei der betrachteten Legierung wurde eine Einsparung von 50 kWh pro Coil erreicht

Innovativer Glühofen bei einer Walzengießerei

-

neuer temperaturstabiler Wärmebehandlungsofen: durch der Einsatz eines neuartigen Ofenregelungssystem und der Einsatz einer Kombination aus Impuls- und Flachflammenbrennern

-

kohlendioxid-Emissionen Reduktion um ca. 25 Prozent im Jahr

Entzundern

Beste verfügbare Technik

Detektoren zur Positionsbestimmung des Walzgutes

Die Automatisierung der entsprechenden Walzstraßenzonen und seitliche Detektoren ermöglichen eine genaue Bestimmung des Ein- und Austritts des Walzgutes in die Entzunderung.

Dementsprechend können die Druckwasserventile geöffnet/geschlossen werden und so die Wasserdurchflussmenge kontinuierlich an die tatsächlichen Gegebenheiten angepasst werden.

Vorteile:

- reduzierter Wasserverbrauch

- verminderter Energieverbrauch

Anwendungsbereich:

- Vor- und Fertigwalzen, Grobblechwerk; neue und bestehende Warmwalzwerke für Flachstahl

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 138

Verwendung von Hochdruck-Vorratstanks

Angemessen dimensionierte Hochdruck-Vorrattanks werden verwendet, um zeitweise Hochdruckwasser zu speichern und so die Anfahrphase von Hochleistungspumpen zu verringern.

Zusätzlich kann auf diese Weise der Druck konstant gehalten werden, wenn gleichzeitig mehrere Entzunderungsanlagen betrieben werden. Durch diese Methode wird der Energieverbrauch in Grenzen gehalten und außerdem, bei mehreren Entzunderungsanlagen, eine optimale Reinigungsleistung und eine hohe Produktqualität durch den konstanten Systemdruck sichergestellt.

Vorteile:

- verminderter Energieverbrauch

Anwendungsbereich:

- Entzunderungsanlagen von Vor-, Fertig- und Blechwalzwerk; neue und bestehende Warmwalzwerke für Flachprodukte

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 139

Wiederverwertungstechnologien für ölhaltigen Walzzunder

Die direkte Verwendung von ölhaltigem Zunder in metallurgischen Prozessen ist durch den Ölgehalt begrenzt. Grobzunder mit einer Teilchengröße von 0,5 – 5 mm und einem Ölgehalt von weniger als 1% kann ohne jede Vorbehandlung über die Sinteranlage zurückgeführt werden. Hohe Ölgehalte (> 3%) führen zu erhöhten VOC-Emissionen und möglicherweise zu Dioxinemissionen. Außerdem können sie zu Problemen im Abgasreinigungssystem (Glimmbrände im Elektrofilter). Daher müssen Reststoffe und Abfälle vor der Wiederverwertung behandelt werden. Feinzunderschlamm besteht hauptsächlich aus sehr kleinen Zunderpartikeln (< 0,1 mm). Da diese feinen Partikel Öl in besonders hohem Maße absorbieren (5 – 20 %), muss dieser Zunder normalerweise vor einem Recycling in der Sinteranlage vorbehandelt werden. Die hohen Ölgehalte in Kombination mit einem unvollständigen Ausbrand können zur Bildung von Öldämpfen führen, die wiederum zu Bränden im Abgasreinigungssystem führen können.

Vorteile:

- reduzierte Abfallmenge

- Nutzung der Eisenanteile als Rohstoff

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 162

Projekte

Innovationen für die Umwelt - Bänder und Bleche chemikalienfrei entzundern

-

neues chemikalienfreies Entzunderungsverfahren für kaltes Warmbandblech beruht auf dem Bandreinigungsverfahren mit patentierter Hochdruck-Vakuum-Technik

Vorstraße

Beste verfügbare Technik

Erwärmen der Bandränder

Um die Temperatur der kühleren Bandränder auf das Gesamttemperatur-Niveau zu bringen und um ein gleichmäßigeres Temperaturprofil über die Breite des Bandes zu erzielen, werden Transferrollgänge mit zusätzlichen gasbefeuerten oder induktiven Heizeinrichtungen versehen.

Vorteile:

- verminderter Energieverbrauch beim Fertigwalzen

- geringere Abnutzung der Arbeitswalzen (weniger Schleifschlämme)

Anwendungsbereich:

- Transportrollgang zwischen Vor- und Fertigwalzwerk

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 143

Haspelofen

Haspelöfen wurden zusätzlich zu Coilkästen entwickelt, um im Falle von längeren Walzunterbrechungen die Coils wieder auf Walztemperatur zu bringen und wieder in den Walzprozess einzubringen. Hierdurch wird die Ausbringung erhöht, die Temperaturverluste minimiert und somit der Energieverbrauch gemindert und Unterbrechungen von bis zu 2 h können überbrückt werden.

Wärm- und Kühltemperaturmodelle bestimmen unter Berücksichtigung des Temperaturprofils zu Beginn der Erwärmung den richtigen Erwärmungszyklus für jedes Coil. Dieses Profil wird aus Daten des Walzwerkscomputers über Temperatur des Vorwalzstiches, vor und nach dem Aufhaspeln vergangener Zeit, Bandgröße und Sorte erstellt. Coils die mittels Haspelofen gerettet werden, können zu qualitativ hochwertigem Band gewalzt werden, falls sie binnen 2 h gewalzt werden.

Coils, die nach mehr als 2 h gewalzt werden, werden zu Produkten mit ‚nicht-kritischen’ Oberflächen verarbeitet. (Die Öfen können mit einer Schutzgaseinrichtung versehen werden.)

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 142

Prozessautomation Vorstraße

Der Einsatz von Computern ermöglicht es, bei jedem Walzstich die Dickenreduktion individuell einzustellen: Brammen und Blöcke werden mit der geringstmöglichen Anzahl an Walzstichen zu einem Vorband reduziert - auch bei kurzen Unterbrechungen, die einen Temperaturverlust im Material verursachen.

Vorteile:

- verminderter Energieverbrauch

- Ofenaustragstemperatur kann reduziert werden

- Anzahl der Walzstiche ist optimiert

Anwendungsbereich:

- Vor- und Blechwalzwerk; neue und bestehende Warmwalzwerke für Flachprodukte

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 141

Projekte

Neues Verfahren zur Vermeidung von Bandsäbeln in der Vorstraße beim Warmwalzen

-

die Steuerung des Walzspaltes zur Vermeidung von Bandsäbeln erfolgt anhand der Kraftdifferenz zwischen der bedien- und antriebseitigen Führungsrolle

-

das System wurde an einem Versuchswalzwerk installiert: Bandsäbel konnten signifikant reduziert werden

Fertigstraße

Beste verfügbare Technik

Automatische Breitenkontrolle mit Kurzhubkontrolle

Beim konventionellen Stauchen erfolgt die Breitenreduktion der Bramme unabhängig von der tatsächlichen Breite und der Temperatur des Materials, was zu Breitenschwankungen über die Länge des Vorbandes, insbesondere bei großen Breitenreduktionen führt. m.H. eines automatischen Breiten-Kontrollsystems (ABK) wird der Stauchvorgang computergesteuert durchgeführt. Für die Bandend-Stücke (Bandanfang u. -ende) wird die Stauchung verringert und so die Bildung von ’Zungen’ und/oder ’Fischschwänzen’, wie sie beim konventionellen Walzen an den Enden entstehen, reduziert.

Vorteile:

- Reduktion von Besäumungs- und Schopfverlusten

- verbesserte Produktqualität, erhöhte Ausbringung, weniger Material, das rezirkuliert werden muss, Energieverbrauch und Emissionen werden reduziert

Anwendungsbereich:

- Vor-, Fertig- und Blechwalzwerk; neue und bestehende Warmwalzwerke für Flachprodukte

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 140

Automatisierung der Fertigwalzstraße (Prozess- und Basisautomation

Durch den Einsatz von Prozesscomputern in der Produktionsplannung und der Steuerung von Öfen und Vorwalzwerken und durch angemessene Kontrollschleifen (Basisautomation Stufe I), können hochqualitative Produkte erzeugt werden.

Falls es zu kurzen Walzunterbrechungen kommt, erlauben installierte flexible Softwareprogramme, den Stichplan noch bis zum letzten Moment (kurz vor Eintritt des Bandes ins erste Walzgerüst) zu ändern.

Vorteile: reduzierter Schrottanfall bei kurzen Walzunterbrechungen

Anwendungsbereich: Fertigwalzstraße.

Zur Steigerung der Materialeffizienz und Wirtschaftlichkeit ist eine Automatisierung der Produktionskette anzustreben - unterstützt durch Online-Messverfahren mit modellgestützteb Prozessführungsstrategien.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 148

Bandprofil- und Planheitskontrolle

Das Querschnittprofil und die Planheit des Warmbandes sind von großer Bedeutung für die nachfolgenden Prozessschritte und hängen von einer Reihe von Betriebsbedingungen inklusive der Stichfolge ab. Generelle Zielsetzung der Bandprofil- und Planheitskontrolle ist es, das gewünschte Bandprofil zu erzielen, ohne die Toleranzen bei der Planheit zu überschreiten. Bei ihrer Anwendung in Warmwalzwerken werden Bandprofil- u. Planheitskontrollsysteme gewöhnlich entworfen, um die folg. Ziele zu erreichen:

- Bandwölbungskontrollbereich von ungefähr 0-75 μm; Bandwölbungstoleranzen; Bandplanheit von ungefähr 10 I-Einheiten (I-Einheit: ΔL/L= 10-5 m); Verringerung der Bandkantenschärfung

Pro Walzstich sind nur gewisse maximale Veränderungen im Verhältnis von Bandwölbung und Dicke möglich, um eine gute Bandplanheit sicherzustellen; ansonsten entstehen Fehler in der Planheit, bekannt als 'Flatness Deadband'. Verschiedene technische Lösungen wurden entwickelt, um eine optimale Einstellung von Bandprofil und Planheit zu erreichen:

- Biegesysteme für Arbeits- und Stützwalzen; verstellbare, ballige Walzen mit flexiblem Walzenkörper o. Rand; kreuzende/schrägstehende Walzen; axial versetzte nicht-zylindrische o. zylindrische Walzen; automatische Walzspaltkontrolle.

In Warmwalzwerken sind die einzelnen Walzgerüste normalerweise mit Walzenbiegevorrichtungen versehen, die entweder nach außen oder nach innen gewölbt oder beides zugleich sind. Reicht die Biegevorrichtung nicht aus, um die gewünschte Wölbung zu erzielen, können die Walzgerüste mit zusätzlichen Stellantrieben, wie CVC-Walzen, UPS-Walzen, sich kreuzenden Walzen u.a. versehen werden. Ein Computermodell, manchmal mit neuronalen Netzwerken, errechnet unter Einbeziehung der Walzendurchbiegung aufgrund der erhöhten Temperatur die erforderlichen Profil- u. Planheitsparameter, um so die gewünschte Bandwölbung und Planheit zu erzielen.

Nach dem Walzgerüst sind Profilmesseinrichtungen installiert, um die tatsächliche Bandwölbung zu kontrollieren. Die ermittelte Wölbung wird mit dem Sollwert verglichen. Entsprechend der Abweichungen werden die notwendigen Änderungen der aufzubringenden Walzenbiegekraft bestimmt. Planheitskontrollsysteme führen zu nahezu konstanten Verhältnissen von Bandwölbung zu Dicke. Einrichtungen zur Formbestimmung sind entweder am Ende der Fertigstraße oder zwischen den Walzgerüsten installiert, um die Planheit zu kontrollieren. Festgestellte Planheitsfehler dienen wiederum der Einstellung der Walzenbiegekräfte.

Vorteile:

- reduzierter Schrottanfall

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 146

Bandzugkontrolle

Üblicherweise werden Schlingenheber eingesetzt, um den Bandzug zwischen den Fertiggerüsten zu kontrollieren. Verschiedene Schlingenspannerdesigns (hydraulische Schlingenspanner, Spannungsmessvorrichtungen/Tensometer) stehen zur Verfügung. Zusätzlich wurden s.g. schlingenlose Technologien entwickelt, aber deren erfolgreicher Betrieb hängt von der Messgenauigkeit der Prozessparameter ab. Verbesserte Schlingensysteme in Kombination mit Computermodellen zur Berechnung des Bandzuges und geeignete elektronische Kontrolleinríchtungen ermöglichen es, unabhängig Spannung und Schlingenhöhe voneinander zu kontrollieren. Hierdurch werden Bandeinschnürungen nach dem Einfädeln und nach Betriebsunterbrechungen vermieden.

Automatische Systeme zur Kontrolle der Bandbreite beim Verlassen der Fertigstraße und/oder beim Eintritt in die Aufwickelvorrichtungen (mit Rückkopplung zu den Computern der Fertigstraße) unterstützen das Bandzugkontrollsystem.

Vorteile:

- Schrottmenge beim Besäumen wird reduziert, weil Bandeinschnürungen während des Einfädelns und während Betriebsstörungen reduziert werden

Anwendungsbereich:

- Fertigstraße

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 146

Formkontrolliertes Walzen / Querschnittkontrolle

- Durch formkontrolliertes Walzen entstehen Querschnittsverjüngungen oder Hundeknochenprofile. Unterstützt durch Messungen (Belastung oder Form) wird das richtige Maß an Verjüngung oder Hundeknochenbildung errechnet und an das Walzrollenadjustiersystem gemeldet. Die Querschnittkontrolle wird meistens zusätzlich zu einer automatischen Walzspaltkontrolle eingesetzt.

- Der Begriff “formkontrolliertes Walzen oder Querschnittkontrolle“ umfasst diverse Techniken, die in den letzten Jahren entwickelt wurden. Allen ist gemeinsam, dass Bleche, die mit variabler Dicke in den Zwischenwalzschritten erzeugt werden, am Ende nahezu rechteckige Blechquerschnitte aufweisen und so der Schrottanfall beim Besäumen verringert wird.

- Anwendungsbereich: Blechwalzwerk

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 151

Heißeinsatz / Direktwalzen

Im Gegensatz zum konventionellen Prozessablauf (Lagerung und Abkühlen des Einsatzmaterials) wird die Restwärme in kontinuierlich gegossenen Brammen, Blöcken, Trägervorprofilen und Knüppeln genutzt, wenn sie direkt (d.h. mit der enthaltenen Restwärme des Gießprozesses) in den Wärmeofen chargiert werden. Mit ’Heißeinsatz’ bezeichnet man den Vorgang, wenn das Material bei Temperaturen zwischen 300 und 600 °C eingesetzt wird, mit ’Direktwalzen’, wenn die Einsatztemperatur zwischen 900 - 1000°C liegt. Diese Techniken können nur eingesetzt werden, wenn die Oberflächenqualität gut genug ist, so dass ein Kühlen und Flämmen nicht notwendig ist und wenn die Produktionsprogramme im Stahl- und im Walzwerk entsprechend abgestimmt werden

können. Prozesscomputer werden eingesetzt, um die Arbeitsabläufe in beiden Abteilungen entsprechend den Kundenbestellungen aufeinander abzustimmen und Walzprogramme zu erstellen.

Eine optimierte Produktionsplanung und die Synchronisation der Produktionsabläufe eines Stahl- und Walzwerkes können Heißeinsatzraten von mehr als 60 % bei etwa 800°C erzielen. Es könnte allerdings ein Ausgleichsofen vor dem Walzwerk notwendig sein.

Vorteile:

- Reduktion des Energieverbrauches (Brennstoffeinsparung)

- Reduktion der SO2-, CO- und CO2-Emissionen

- reduzierte Verweilzeit im Ofen

- höhere Produktionsraten (z.B. 10 - 25 %)

- verbesserte Ausbringung und Produktqualität wegen verringerter Verzunderung und Entkohlung

- Abfallreduktion in nachfolgenden Prozessen, z.B. beim Entzundern

Bei einigen Anlagen kann die Anwendung aufgrund von Anlagenauslegung und Betriebslogistik eingeschränkt sein. Wichtige technische Parameter sind Walzwerkstyp und Konfiguration, Entfernung zwischen Strangguss und Walzwerk (Transportzeit dazwischen) sowie die Stahlspezifikationen. Manchmal ist die Anwendung bei Öfen mit ungeheizter Vorwärmzone nicht möglich. Darüber hinaus hängt die Realisierung des Heißeinsatzes von der Installation von Techniken ab, die einen höheren Ofendurchsatz und eine Temperaturnormalisierung (z.B. Seitenerwärmer) erlauben; außerdem spielen Walzprogrammflexibilität, Möglichkeiten der Anpassung der Betriebsprogramme von Stahl- und Walzwerk, Brammenqualität (Oberflächenqualität) usw. eine wichtige Rolle.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 131

Hydraulische Bandaufwickler mit Kontrollsystem

- Beim konventionellen Aufhaspeln ist das Band während mindestens drei Umdrehungen des Dorns in Kontakt mit den Bandandrückwalzen. Diese Bereiche des Warmbandes müssen vor der Weiterverarbeitung im Kaltwalzwerk entfernt werden. Hydraulisch betriebene Haspler mit eingebautem Kontrollsystem heben die Bandandrückwalzen, durch Sensoren gesteuert, automatisch an, wenn der Bandanfang die jeweilige Walze passiert.

- Die Menge an Schopfenden im nachfolgenden Prozess wird somit reduziert.

- Anwendungsbereich: Warmbandwerk

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 150

Kalibrierpresse (Stauchen /Kantenbearbeitung)

Beim konventionellen vertikalen Walzen ist die Breitenreduktion auf die Brammenränder beschränkt und hat nur wenig Einfluss auf das Zentrum der Brammen. Die Materialdicke erhöht sich an den Rändern, so dass sich hundeknochen-förmige Querschnitte bilden. Im nachfolgenden horizontalen Walzgang erfolgt wieder eine wesentliche Verbreiterung, so dass der Wirkungsgrad der Breitenreduktion nur gering ist. In der Walzlinie integrierte Kalibrierpressen vergrößern durch ihren schmiedenden Effekt auch die Materialdicke in der Mitte der Brammen. Der Querschnitt bleibt nahezu rechteckig und die Seitenverbreiterung während des Horizontalwalzens wird verringert. Durch die Installation von Kalibrierpressen vor dem Vorwalzwerk können die Breitenintervalle des

Gießers reduziert werden und auch die Anzahl von Brammen mit gewölbten Seiten wird verringert. Die Produktionsrate der Gießanlage und die Heißeinsatzrate werden hierdurch erhöht.

Vorteile:

- verminderter Energieverbrauch

- Reduktion von Besäumungs- und Schopfverlusten

- verbesserte Ausbringung

Anwendungsbereich:

- Vorwalz- und Blechwalzwerk; neue Warmwalzwerke für Flachprodukte; mit Einschränkungen für bestehende Anlagen

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 139

Kühlung der Arbeitswalzen

Bei Walzgerüsten werden die verschiedensten Wasserdüsentypen und Sprühkopfanordnungen zur Kühlung der Arbeitswalzen eingesetzt. Dies ist wichtig, um Beschädigungen an und Risse in den Walzen zu vermeiden, was widerum weniger Schleifschlämme und Abfall bedeutet, und es verringert die Zunderbildung.

Anwendungsbereich:Vor-, Fertig- u. Blechwalzwerk

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 147

Prozessgekoppelte Wärmebehandlung (beschleunigte Kühlung)

- Hinter Walzgerüsten werden die verschiedensten Kühleinrichtungen (z.B. Wasservorhänge, Wasserkissen usw.) eingesetzt. Durch die Kontrolle des Kühlwasservolumenstroms unter Berücksichtigung der Feinblechtemperatur können Wärmebehandlungen, wie Normalisieren oder Abschrecken, in einem durchgeführt werden.

- Vorteil: verminderter Energieverbrauch und verminderte Emissionen aus nachfolgenden Wärmebehandlungsöfen

- Anwendungsbereich: Blechwalzwerk; Neuanlagen und mit Einschränkungen bestehende Anlagen

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 151

Schopfoptimierungssystem

Mit computergesteuerten Digitalkameras (CCD-Kameras) und einer hinter dem Vorwalzwerk installierten Breitenmessvorrichtung wird die tatsächliche Form des Bandanfangs identifiziert. Ein automatisches System stellt sicher, dass lediglich Bandteile außerhalb der rechteckigen Fläche des Vorbandes abgeschnitten werden.

Vorteile:

- reduzierte Schrottmenge (Schopfenden)

Anwendungsbereich:

- Eingangsseite des Fertigwalzwerkes

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 144

Projekte

Effektive Arbeitswalzenkühlung

-

Entwicklung einer verbesserten Kühlung der Profilwalzen zur Verminderung des qualitativen Abbaus der Walzenoberflächen

-

Walzstraßenperformance konnte deutlich gesteigert und der Wasserverbrauch gesenkt werden

Eine integrierte Sprühbeize für Kupferbleche ermöglicht energie- und ressourcenschonenden Beizprozess

- Entwicklung einer integrierten Sprühbeize mit thermomechanischer Entzunderung als Ersatz von bisher verwendeten Tauchbeizen

- Taktzeitsteigerung durch Senkung des benötigten Zundereintrags mittels thermomechanischer Vorentzunderung der Kupferbleche und Erhöhung der Reaktionsgeschwindigkeit mittels Walzabwärmenutzung

- Senkung des spezifischen Energieverbrauchs um 70 % und Verringerung des Zundereintrags um 90 %

Erhöhtes Ausbringen durch integrierte Regelung des Dickenabfalls im Kantenbereich, der Breite und Form basierend auf Softsensortechnologie und neuen Stellgliedern im Kaltwalzwerk

-

Konzeptstudie zu Möglichkeiten für die Messung des Bandkantenabfalls und darauf aufbauend Realisierung eines geeigneten Messsystems für die Bandkante am Kaltband

-

Modellentwicklung zur Beschreibung des Umformverhaltens im Bandkantenbereich und zur Untersuchung von Einflussparametern

-

Entwicklung eines Vorhersagemoduls für den Bandkantenabfall beim Kaltwalzen und darauf aufbauend eines neuartigen Steuerungssystems

-

Ableitung und Empfehlung eines technologischen Konzeptes und einer Betriebslösung zur Überwachung und Verringerung des Bandkantenabfalls

Gesteigerte Walzenstandmengen und Bandoberflächenqualität beim Warmwalzen durch kombinierte ölfreie Walzspaltschmierung und Bandoberflächenkühlung

-

Kombination von Peeling und Schmierung durch parallele Bandkühlung und Schmiermitteleintrag in den Walzspalt

-

optimale beidseitige Kühlung der Arbeitswalze, da keine negative Beeinflussung des Schmierfilms durch aktivierte Kühlung

-

Vorteile: Verminderung des Peeling-Effektes, Verlängerung der Walzenstandzeiten, Energieeinsparung durch Verminderung der Walzkraft, keine Zunderverunreinigung durch Mineralöle, etc.

-

eine Auswahl am Markt frei erhältlicher Schmierstoffe ist unter chemisch-physikalischen und umwelttechnischen Aspekten durchgeführt worden (analytische und tribologische Untersuchungen im Labormaßstab, Pilot-Warmwalzversuche)

Innovativer Glühofen bei der Karl Buch Walzengießerei GmbH & Co. in Betrieb genommen

-

Verbesserung der Prozesseffizienz bei der Fertigung hochwertiger Walzen in Werkzeugstahlgüte durch einen neuen temperaturstabilen Wärmebehandlungsofen

-

Bei verbesserter Qualität werden die durch den Glühprozess unvermeidlich verursachten CO2-Emissionen um ca. 25 % im Jahr reduziert.

Neuartige Planheitsmessung für Bandrichtanlagen

-

Entwicklung eines Messsystems bei dem die bisher verwendete Messsensorik in einer am Streckbiegerichtprozess beteiligten Zugrolle eingebaut wurde; die „Mess-Zugrolle“ ist der Biegeeinheit unmittelbar nachgeschaltet

-

Vorteile:

-

Minimierung der Totzeit zwischen Richtwerk und Messung

-

Ausnutzung eines großen Rollendurchmessers

-

Vermeidung von Fehlmessungen durch geometriebedingte Störspannungen

-

Keine zusätzliche Messrolle

-

Optimale Festigkeitsregelung durch individuelle Einstellung der Kühlstrecke in Warmbandwalzwerken basierend auf Modellprädiktion und Online-Messung der Festigkeit (Strength-Control)

Erarbeitung eines Systems zur Online-Messung und Optimierung der Materialeigenschaften für eine effiziente Vergleichmäßigung und Verbesserung der Materialeigenschaften über der gesamten Bandlänge

Zur kompletten ProjektbeschreibungFertigbearbeiten/Weiterverarbeiten

Beste verfügbare Technik

Längsteilen von Brammen

Um die Produktivität von Gießern zu erhöhen, werden Brammen oft in Mehrfach-Weiten gegossen. Die Brammen werden dann vor dem Warmwalzen mittels Längsteileinrichtungen, Walzen oder Brennern, manuell oder maschinell gespalten. Auf diese Weise werden Brammen mit gewölbten Seiten vermieden.

Somit werden Emissionen und Abfälle, die beim Korrigieren der Wölbungen entstehen, vermieden.

Voraussetzung für diese Technologie ist eine gute Seigerung im Innern der Brammen.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 110

Prozessperipherie und übergeordnete Maßnahmen

Beste verfügbare Technik

Abhitzekessel

Abhitzekessel können zwischen dem Ofenaustritt und dem Kamin - dies reduziert den Wirkungsgrad des Wärmetauschersystems - oder zwischen dem Wärmetauscher und dem Kamin eingebaut werden.

Im Abhitzekessel wird die im Abgas enthaltene Wärme zur Erzeugung von Dampf verwendet. Die Abgastemperatur hinter dem Abhitzekessel wird auf ca. 200 °C abgesenkt. Der so an dieser Stelle erzeugte Dampf erspart den Energieeinsatz an anderer Stelle (z.B. im Kraftwerk oder in Heizstationen).

Dadurch können große Energie- und Emissionseinsparungen erzielt werden.

Der so erzeugte Dampf kann innerhalb des Walzwerks in Heizsystemen oder außerhalb zur Erzeugung von Strom in Kraftwerken oder in kommunalen Fernwärmesystemen genutzt werden.

Die Installation eines Abhitzekessels macht nur Sinn, wenn auch der entsprechende Bedarf (d.h. Verbraucher) für Dampf vorhanden ist. Nur geringe Effekte werden erzielt, wenn der Abhitzekessel in Kombination mit einer effektiven Wärmerückgewinnung durch Wärmetauscher oder Regenerativsysteme und mit einem geeignetem Ofendesign installiert wird.)

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 124

Betrieb und Instandhaltung - Maßnahmen zur Steigerung der Energieeffizienz

- Selbst hochentwickelte Anlagen weisen hohe Emissionen und schlechte Wirkungsgrade auf, wenn sie nicht sachgemäß gefahren oder die Anlagen nicht regelmäßig instandgehalten werden. Erfahrungen haben gezeigt, dass eine gute Betriebsführung zu Energieeinsparungen bis zu 10 % führen kann.

- Verwirbelungen in der Brennerflamme sollten vermieden werden. Forschungen haben gezeigt, dass die NOx-Produktion bei schwankender Betriebsweise gegenüber einer ruhigen Flammenführung bei gleicher, mittlerer Temperatur merklich ansteigt. Daher sollte ein angemessenes Regelungssystem gewählt werden.

- Luftüberschuss ist ebenfalls ein wichtiger Faktor bei der Kontrolle von NOx-Emissionen, aber auch für den Energieverbrauch und bei der Verzunderung. Luftüberschuss sollte minimiert werden, ohne die CO-Emissionen unnötig zu erhöhen. Besondere Sorgfalt sollte darauf verwendet werden, Falschluft zu vermeiden, da diese sowohl den Energieverbrauch als auch die NOx-Emissionen erhöht. Ein Massenspektrometer ist nützlich, um bei Brennstoffen mit variabler oder mit unbekannter Zusammensetzung das Luft/Gas-Verhältnis richtig einzustellen.

- Die im Feuerfestmaterial gespeicherte Wärme wird während des Anheizens und der ersten Produktionsschicht zugeführt. Bei einem kontinuierlichen Betrieb ist diese Wärmemenge normalerweise vernachlässigbar. Wenn der Ofen jedoch oft (z.B. an Wochenenden) runtergefahren oder für Überholungsmaßnahmen abgekühlt wird, kann diese Energiemenge wichtig werden, da sie beim nächsten Anfahren wieder zugeführt werden muss.

- Während Produktionsstopps und an Wochenenden sollten die Türen geschlossen und abgedichtet werden, um so die Wärme im Ofen zu erhalten. Die Verwendung von Feuerfestmaterial mit geringer spezifischer Wärmekapazität verringert die Wiederaufheizzeit, den Energieverbrauch und die Betriebskosten.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 112

Optimiertes Gleitschienen-Design zur Reduzierung von Kühlschatten

Brammen, die im Stoßofen erwärmt werden, liegen auf wassergekühlten Gleitschienen, die lokale Unterkühlungen (Kühlschatten) am Boden der Brammen verursachen. Diese müssen während der Verweilzeit im Ausgleichsherd kompensiert werden, um Dickenunterschiede im fertigen Produkt zu vermeiden. Die Haltedauer kann reduziert werden, wenn Kühlschatten durch Einsatz geeigneter Methoden, z.B. induktive Erwärmung (Kühlschatten-Kompensationseinrichtung) vermieden werden. Verluste durch die Kühlsysteme und die Ofenwand sind konstant und unabhängig davon, ob der Ofen unter Voll- oder Teillast gefahren wird.

Eine zusätzliche Maßnahme zur Verringerung von Kühlschatten ist die Verwendung so genannter Gleitschienen-Aufsätze. Diese Aufspannvorrichtungen für die wassergekühlten Gleitschienen sind aus speziellem Material (Metall-Legierungen oder Keramik), das die Wärmeableitung vermindert.

Die Reduzierung der Verweildauer im Ausgleichsherd und damit der Gesamtdurchlaufzeit resultiert in Energieeinsparungen. Jedoch sind auch die höheren Energieverbräuche für das induktive Heizen zu berücksichtigen.

In modernen Hubbalkenöfen sind die materialtragenden Teile im Ofen nicht in einer Linie angeordnet, sondern – besonders zum Austragsende des Ofens hin – seitlich versetzt. So werden die Unterkühlungsstellen verteilt und Kühlschatten vermindert.

Qualitätsverbesserung und Abfallreduktion sind die Folge.

Anwendung:

- Gleitschienenaufsätze und seitlich versetzte Schienen sind nur für Neuanlagen anwendbar, da sie in der Designphase bereits berücksichtigt werden müssen.

- Kühlschatten-Kompensationseinrichtungen: Neuanlagen und bestehende Anlagen.

Reduktionen durch diese Maßnahmen betragen in der Praxis zumeist 1 % für den Energieverbrauch und 1 % für die NOx-Emissionen.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 125

Reduzierung der Energieverluste an Materialvorschubeinrichtungen

In Wärmöfen werden einige Bauteile durch Wasserkühlung geschützt, umso ihre physikalischen Eigenschaften zu erhalten. Zu diesen Bauteilen zählen u.a. Türen, Stürze, Brammentransportmechanismen und -trageeinrichtungen. Wassergekühlte Bauteile führen zu großen Energieverlusten. So können bei kontinuierlichen Öfen (Hubbalkenöfen) unter normalen Betriebsbedingungen die Verluste durch das Brammentransportsystem 6 - 12 % des Brennstoffeinsatzes ausmachen. Gegen Ende der Ofenreise, wenn die Isolierung der gekühlten Komponenten sich verschlechtert, können die Verluste sogar 20 - 25 % ausmachen.

Verluste durch Brammenträgersysteme können in der Designphase minimiert werden, indem die Anzahl der gekühlten Träger und Stützen optimiert/reduziert und eine geeignete Isolierung gewählt wird.

Vorteile:

- Es wurde eine Reduktion der Kühlungsverluste in Höhe von 26,7 GJ/h (dies entspricht einer Brennstoffeinsparung von 44,5 GJ/h) berichtet.

- Reduktion der Abwassermenge (46 %)

- Verminderter Energieverbrauch der Einstoßvorrichtungen

Bei bestehenden Öfen können Optimierungsmaßnahmen während Instandhaltungsarbeiten an der Feuerfestauskleidung ausgeführt werden.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 126

Vorwärmvorrichtung für das Einsatzgut

Die im Abgas von Wärmeöfen enthaltene Wärme kann genutzt werden, um das Einsatzmaterial vorzuwärmen, indem man das heiße Abgas von oben und unten auf die Brammen bläst. Sogar nach Regenerativbrennern und einem Abhitzekessel kann das Abgas noch genügend Wärme beinhalten, um Brammen auf 400 °C zu erwärmen.

- verminderter Energieverbrauch bei Wärmöfen (20%)

Alternativ zu Vorwärmern kann die Wärme des Abgases bei sehr langen Hubbalkenöfen auch in einer unbefeuerten langen Vorwärmzone genutzt werden.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 128

Wärmekonservierungkästen / Thermoabdeckung

Wärmekonservierungskästen oder isolierte Kammern werden eingesetzt, um die Wärmespeicherung im Stahl zu erhöhen und um die Quelle des Heißeinsatzmaterials mit dem Ofen zu verbinden. Halbzeug, das aufgrund des Walzprogramms oder aufgrund von Betriebsunterbrechungen nicht sofort chargiert werden kann, wird nicht in einem offenen Lager, sondern in den ungeheizten, wärmeisolierten Kästen zwischengelagert. Der Wärmeverlust der Brammen wird reduziert und die Einsatztemperatur auf einem hohen Niveau gehalten. Im Durchschnitt beträgt die Lagerzeit von Brammen 8h. Die Temperatur von isoliert gelagerten Brammen ist etwa 220°C höher als die von offen gelagerten Brammen.

Eine andere Methode, die Wärmeverluste von Brammen zwischen dem Ofen und dem Walzgerüst zu verringern und somit die Betriebstemperatur von Öfen zu reduzieren, besteht in der Anbringung von isolierten Wärmeschutzschilden (Thermoabdeckungen).

Der Wärmeverlust zwischen Strangguss und Wärmofen kann auf die gleiche Weise reduziert werden.

Vorteile:

- verminderter Energieverbrauch bei Erwärmen

- Thermoabdeckungen für den Transport von Brammen vom Strangguss zum Wärmofen können ca. 0,33GJ/t einsparen

- erhöhte Ofen- u. Walzwerkskapazität

- erhöhte Heißeinsatzrate in Verbindung mit CAQC

Beispiel

Eine Studie (mittels numerischer Modelle) über potentielle Maßnahmen zur Erhöhung der Temperatur von stranggegossenen Brammen beim Einsatz in den Wärmofen wurde bei den Stahlwerken Bremen durchgeführt. Die Ergebnisse der Computersimulation und von Messungen an der Anlage zeigten, dass die Kerntemperatur der Brammen direkt nach dem Giessen bei ca. 950 °C lag. Schon während des Transportes ins Lager kühlten sie um 200 ° auf 750 °C ab. Während der Lagerungszeit von 24 h sank die Temperatur der Brammen weiter ab, so dass die verbleibende Einsatztemperatur schließlich bei 350 °C lag. Durch Optimierung der Synchronisation des Stranggusses und des Walzprogramms konnte die Zwischenlagerzeit auf ein Drittel reduziert werden. Zusätzlich wurden die Brammen mit Wärmeabdeckungen mit 50 mm Mineralwoll-Isolierschichten versehen. Es wurde nachgewiesen, dass während einer 8-stündigen Lagerung, ausgehend von 750 °C, eine Einsatztemperatur von 700 °C erhalten werden konnte. Im Vergleich zur alten Chargierpraxis (350 °C) stellt dies einen zusätzlichen Energieeintrag in den Ofen von 0,26 GJ/t dar, der zur Hälfte der kürzeren Lagerzeit und zur Hälfte den Thermoabdeckungen zugerechnet werden kann.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 129

Wärmerückgewinnung

Der Wärmeanteil, der den Ofen mit dem Abgas verlässt, stellt normalerweise den größten Energieverlust dar. Drei prinzipielle Wärmerückgewinnungsoptionen sollten berücksichtigt werden:

(a) Minimierung der Wärmeverluste durch das Abgas.

(b) Rückführung des Wärmeinhalts des Abgases in den Ofen.

(c) Nutzung der Abgaswärme für andere Zwecke (extern).

Der Energieverlust kann über das Abgas minimiert werden, indem man einen großen Temperaturgradienten entlang des Ofens einstellt, das Abgas an der kalten Seite (Austrag) abführt und die enthaltene Restwärme für das Vorwärmen des Einsatzmaterials verwendet. Eine Nutzung der Abgaswärme außerhalb des Ofens beinhaltet normalerweise die Erzeugung von Dampf, der an anderen Stellen im Werk genutzt werden kann. Die Rückführung des Wärmeinhaltes des Abgases in den Ofen umfasst grundsätzlich drei Rückgewinnungssysteme: Regenerativbrenner, (Eigen-)Rekuperativbrenner und Wärmetauscher, die später detailliert dargestellt werden.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 111, S. 112

Projekte

Analyse und Optimierung der Performance von Regelkreisen zur Erhöhung der Produktqualität und Reduzierung des Energieverbrauches (CPM)

-

durch eine Parameternachstellung der Basis- u. der Prozessregelungen lassen sich als Erfahrungswert zwischen 10 - 30 % Verbesserung erreichen (Qualitätserhöhungen und Energieeinsparungen)

-

auf Basis von Benchmarks können abgesicherte Entscheidungen über die Einführung neuer Reglerstrukturen (z. B. modellprädiktive Regelungen) getroffen werden

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen

- Demonstration dieser Vorgehensweise in der "Smart Factory 4.0" anhand eines vereinfachten Produktionsprozesses (Herstellung eines Kaffeeuntersetzers)

Forschungsprojekt eApps4Production

- reale Zustands- sowie Prozessdaten unterschiedlicher Systeme in einer Oberfläche nutzbar machen

- föderative Gestaltung ermöglicht gemeinsame Nutzung durch verschiedene Teilnehmer

- entstehende Plattform bietet auch KMU neue Möglichkeiten zur Entwicklung eigener eApps

RobIN 4.0

- Informationsflüsse sollen im Bereich der Umformung parralel zu Materialflüssen erfasst werden

- Sensorik soll Verbindung zwischen virtueller Umgebung und Fertigung bilden

- Schaffen einer höheren Produktionssicherheit

Videos

LED-Leuchten sparen Energie

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang LED-Technik in Unternehmen

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Schnell, genau und effizient mit Daten-Monitoring

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Weniger Strom im Büro

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.