Produktgestaltung

Beste verfügbare Technik

Bauteil- und Fertigungskonzepte

Bauteil- und Fertigungskonzepte ausarbeiten und vergleichend bewerten um das optimale Fertigungskonzept und optimale Prozessparameter zu erarbeiten: Zunehmende Modell- und Variantenvielfalt z.B. im Automobilbau führt zu sinkenden Stückzahlen je Derivat.

Gerade bei kleinen und mittleren Stückzahlen ist die Tiefziehfertigung aufgrund hoher Werkzeugkosten unwirtschaftlich.

Flexible Blechbearbeitung kann gegenüber der konventionellen, mehrstufigen Tiefziehfertigung eine wirtschaftliche Alternative sein.

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: Link

Ganzheitliche Planung neuer Fertigungstechnologien (Digitale Fabrik)

Für bestimmte Bereiche und unter bestimmten Rahmenbedingungen können sich alternative Fertigungsverfahren als effizientere Lösung darstellen. Im Fokus einer solchen übergreifenden Betrachtung (basierend auf Modellierungen und virtuellen Optimierungen) steht das Denken in Prozessketten.

Beispiel:

Als Ergebnis einer ganzheitlichen Planung neuer Fertigungstechnologien kann beispielsweise das Profilieren von Strukturbauteilen mittels Walzprofilieranlagen anstelle des aktuellen Produktionsprozesses Tiefziehen in bestimmten Bereichen die wirtschaftlichere Lösung aufzeigen. Das Walzprofilierverfahren zeichnet sich durch vergleichsweise geringe Investitionsausgaben für Produktionsanlage und Werkzeugsatz aus und ermöglicht aufgrund des breitengenauen Einlaufs des Spaltbandes in den Umformprozess eine hohe Materialausnutzung. Verschnitte von nur bis zu ca. 10% reduzieren die Materialkosten pro Bauteil.

Nachteilig ist jedoch, dass Verformungen im kontinuierlichen Prozess fast ausschließlich in Bauteillängsrichtung erfolgen können. Im Gegensatz zum Tiefziehen sind dadurch nur weniger anspruchsvoll geformte Bauteile herstellbar. Für den jeweiligen potenziellen Anwendungsfall muss analysiert werden, welche Eigenschaften die Prozesskette besitzen muss, damit das Profilierverfahren gegenüber dem Tiefziehprozess produktiver, effizienter und flexibler ist.

Quelle(n):

- Bracht, U.; Geckler, D.; Wenzel, S. (2011): Digitale Fabrik – Methoden und Praxisbeispiele. Springer Verlag, Heidelberg, ISBN 978-3-540-89038-6 ; S.308

Maßnahmen zur Verbesserung der Maß- und Formgenauigkeit

Die in der Blechumformung üblichen Maßnahmen zur Minderung der Rückfederung, die als Hauptursachen für die relativ hohen Maß- und Formabweichungen auszumachen ist, sollten berücksichtigt werden.

Zu große Materialabstreckung sollte vermieden werden, um Einfallstellen oder Ausbeulungen und somit Ausschuss zu vermeiden.

Bezüglich der Umformung und der Berechnung der Rückfederung stellt die Finite-Elemente-Methode ein dem Stand der Technik angemessenes Hilfsmittel dar.

Darüberhinaus bestehen Maßnahmen zur Verbesserung der Maß- und Formgenauigkeit in der Wahl der geeigneten Umformvariante und der Verfahrrichtung des Werkzeuges.

Quelle(n):

- Tschätsch, H. und Dietrich, J. (2008): Praxis der Umformtechnik: Arbeitsverfahren, Maschinen, Werkzeuge. 9. Auflage, Vieweg+Teubner Verlag, Wiesbaden, Vieweg Praxiswissen ; S.205

Optimale Ausnutzung der Werkstoffeigenschaften

Einsparungen in der Bleckdicke durch die optimale Ausnutzung der Werkstoffeigenschaften und somit gesteigerte Materialeffizienz

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: Link

Produktfamilien / Derivatszenarien / Gleichteilanalyse

Für jede geometrische Bauteilvariante (Länge, Breite, Windstärke) muss in der Regel ein eigenständiger Werkzeugsatz beschafft werden, was sich besonders nachteilig bei kleineren Stückzahlen auswirkt.

Hier kann eine Gleichteilanalyse die Basis für eine effiziente Werkzeugnutzung liefern.

Eine Gleichteilanalyse zwischen einem Basisprodukt und Derivatszenarien gibt Auskunft über die Anzahl und Ausprägung der zur Basis kommunalen und spezifischen Bauteile. So gibt es kommunale Bauteile und Synergieteile, die durch die gleichen Ziehwerkzeuge im Presswerk tiefgezogen werden; als Synergieteile aber einen anderen Beschnitt als das Basisteil erhalten.

Quelle(n):

- Tecklenburg, G. (2008): Parametrisch assoziative Entwicklung von Baugruppen der Fahrzeugkarosserie; Visionen und Erfahrungen für zukünftige Entwicklungsprozesse, expert verlag, Renningen, Haus der Technik - Fachbuchreihe, Band 1 ; S.270

Simulation in der frühen Phase der Produktentwicklung

- Untersuchungsobjekte sind z.B. die Optimierung von Ziehsicken und Einlaufradien, die Sickengestaltung zur besseren Materialausnutzung oder das fräsoptimierte Tuschieren des Blechhalters sowie des Niederhalters bei Folgeoperationen.

- Die Simulation erhöht den Reifegrad von Bauteil- und Betriebsmittelkonstruktionen in der frühen Phase der Produktentwicklung, indem Folgekosten minimiert werden können.

Quelle(n):

- Springer-VDI-Verlag GmbH & Co. KG (2017): VDI-Z, Integrierte Produktion [online]. Springer-VDI-Verlag GmbH & Co. KG, verfügbar unter: ; 1/2-2013; S. 83 Link

Werkstoff- und Technologietrends

Sind die tiefgezogene Bauteile hinsichtlich ihrer Leichtbaupotenziale optimiert, erschliessen sich Ressourceneffizienzpotenziale während der Nutzungsphase.

Forschungsarbeiten in Bezug auf Leichtbaupotenziale basieren u.a. auf dem Mischbau (Eigenschaften unterschiedlicher Werkstoffe werden intelligent kombiniert).

Die Umformung und gezielte Beeinflussung der Parameter von Metallschaum-Sandwich-Platten ist Gegenstand der Forschung (z.B. beim Fraunhofer IWU). Die Forschungsarbeiten zielen auf eine Verkürzung der Zykluszeiten, eine weitere Verbesserung der mechanischen Eigenschaften der pressgehärteten Blechteile (Wanddickenreduzierung) sowie die Reduzierung des Energieeinsatzes je Bauteil ab.

Quelle(n):

- Springer-VDI-Verlag GmbH & Co. KG (2017): VDI-Z, Integrierte Produktion [online]. Springer-VDI-Verlag GmbH & Co. KG, verfügbar unter: ; 1/2-2013; S. 82 Link

Umsetzungsbeispiele

Bionisches Design einer Flugzeugtrennwand mittels Topologieoptimierung

Die Firma Airbus hat gemeinsam mit dem Architekturbüro The Living eine Flugzeugtrennwand entwickelt, die auf bionischen Prinzipien beruht. Hierbei wurde als Grundlage für den strukturbildenden Optimierungsalgorithmus das Ausbreitungsverhalten eines Schleimpilzes gewählt. Die hierdurch erzeugten diffizilen Strukturen wurden hinsichtlich des Gewichts und unter der Randbedingung angemessener statischer Belastungsfähigkeit (Durchbiegung) optimiert. Insgesamt konnten durch den Entwurf 45 % des Gewichts der Trennwand eingespart werden. Die Fertigung der Trennwand erfolgt mit additiven Verfahren [Micallef, K. (2016)].

Quelle(n):

- Micallef, K. (2016): Airbus entwickelt bionisches Design für die Zukunft des Fliegens [online]. Redshift by Autodesk, 2. August 2016 [abgerufen am: 14. November 2018]. Link

Projekte

Einsparungen in der Bleckdicke durch optimale Ausnutzung der Werkstoffeigenschaften

- Einsparungen in der Bleckdicke können durch die optimale Ausnutzung der Werkstoffeigenschaften erreicht werden und die Materialeffizienz somit gesteigert werden.

- Die Ergebnisse eines Projektes der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) zeigen, dass bei gleichen Steifigkeitseigenschaften eine Blechdickenverringerung durch eine gezielt eingestellte Festigkeitssteigerung möglich ist.

- In dem Projekt konnte bei Demonstratorbauteilen eine Massereduzierung von 3,45 kg/ Teil (Stahlblech) erreicht werden.

Flexible Blechbearbeitung für kleine und mittlere Serien

- Der Sitzquerträger wurde bisher auf einer sechsstufigen Transferpresse mittels Tiefziehen umgeformt. Die Umgestaltung für eine einzige Umformstufe mit anschließender, flexibler Fertigung auf Blechbearbeitungsmaschinen ermöglicht eine wirtschaftliche Fertigung bei sinkenden Stückzahlen. Die Gleichwertigkeit im Crashverhalten wird durch Fallturm-Versuche an Realbauteilen abgesichert.

- Das Werkzeugmaterial konnte um 90 % und die Prozessenergie um 50 % reduziert sowie der Blechausnutzungsgrades von 60 % auf 77 % erhöht werden.

- Darüber hinaus konnte Erhöhung der Flexibilität in der Fertigung, schnellere Ramp-up‘s, wirtschaftliche Fertigung (insbesondere von Derivaten)

Formschlagen

- Durch ein Projektes der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) konnte nachgewiesen werden, dass bei der Methodenplanung der Ansatz „Formschlagen“, ausgehend von den definierten Parametern, zu einer signifikanten Verringerung der Ankonstruktion führt.

- Die Ergebnisse des Projektes zeigen, dass eine Massereduzierung von 198g/Satz und eine Energiereduzierung von 0,5 kWh/Satz möglich sind.

Hybride Werkstoffe

- Werden tiefgezogenen Bauteile hinsichtlich ihrer Leichtbaupotenziale optimiert, erschliessen sich Ressourceneffizienzpotenziale während der Nutzungsphase.

- Beim „VW Golf VIII“ wurden 100kg Masse in der Karosserie eingespart, u.a. durch Stahl-/Leichtmetall-Verbundguss. Tiefziehblech wird dazu mit dünnwandiger Aluminiumstruktur umgossen.

Software für Auslegung von Umformprozessen

- Durch Softwarelösungen für die Blechumformung kann die Bauteilqualität gesteigert und die Prozesse optimiert werden.

- Somit kann Ausschuss reduziert und Material und Energie gespart werden.

Vorhersage der Rückfederung von Titanblechen

- Ein laufendes Forschungsvorhaben der Fraunhofer-Gesellschaft soll die Grundlagen für die prozesstechnische Beherrschung der Titanblechumformung legen.

- Dabei wurde insbesondere die Rückfederung von Titanbauteilen untersucht. Der Vergleich zwischen Experiment und Simulation zeigt, dass sich mit dem entwickelten Materialmodell eine hervorragende Übereinstimmung zwischen Experiment und Simulation erreichen lässt. Somit steht nun ein wichtiger Baustein zur Verfügung, um Umformprozesse von Titanblechwerkstoffen mit hoher Präzision zu simulieren.

- Die prozesstechnische Beherrschung der Titanblechumformung ist unter Ressourceneffizienzaspekten sinnvoll, da spanende Bearbeitung von Titan ersetzt werden kann. Ferner tragen Titanbauteile durch ihre Eigenschaften auch zur Ressourceneffizienz während der Nutzungsphase bei.

Videos

Energie- und materialeffiziente Umformtechniken

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Materialbeschaffung / Lagerung

Beste verfügbare Technik

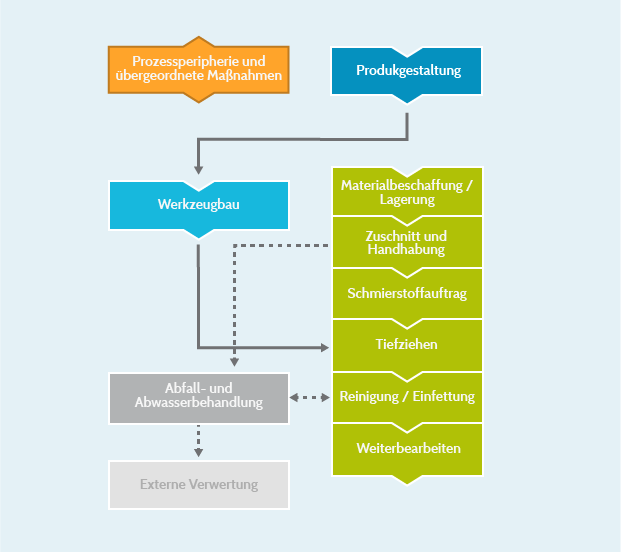

Betrachtung der gesamten Fertigungskette

- Die Betrachtung der Fertigungskette, in die das jeweilige Bearbeitungsverfahren eingebunden ist, ist hinsichtlich der Effizienzsteigerung von erheblicher Bedeutung. Einflüsse aus vorgeschalteten Bearbeitungsprozessen sind ebenso zu berücksichtigen wie die Auswirkungen der verwendeten Bearbeitungs- u. Hilfsstoffe auf die Folgeprozesse.

- Eine ganzheitliche Prozessbetrachtung zeigt Zusammenhänge in der Produktion auf und eröffnet ein großes Potenzial zur Prozessoptimierung, sowohl in ökologischer als auch in ökonomischer Hinsicht.

Beispiele:

- Auf Halbzeugen oder Vorprodukten aufgetragene Korrosionsschutzmittel können negative Einflüsse auf die Wirkung von Kühlschmierstoffen und damit die Bearbeitungsqualität haben und zu kurzen Badstandzeiten, zusätzlichen Hautbelastungen bei den Mitarbeitern und zu einem erhöhtem Abfallaufkommen führen.

- Die eingesetzten Kühlschmierstoffe werden über die Werkstücke aus dem Prozess ausgetragen und haben damit wiederum erhebliche Auswirkungen auf den Folgeprozess, sei es ein Reinigungsprozess oder ein weiterer Prozess zur Oberflächenbehandlung.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Gemeinsame Lösungen für IT und Industrie

- gemeinsame modulare Basis verringert die Lagerhaltung, vereinfacht die Bereitstellung und senkt die Kosten

- hinzu kommen Skalierbarkeit und Investitionssicherheit

Hilfsstoffbedingte Abfälle reduzieren

Maßnahmen zur Reduzierung von Umweltrisiken und hilfsstoffbedingte Abfällen:

- Vorratsgebinde für Öle, Kühlschmierstoffe usw. sollten immer über Auffangwannen gelagert werden, auch um Tropfverluste zuverlässig aufzufangen.

- Jedes Gebinde eindeutig kennzeichnen.

- Die Anzahl der eingesetzten Produkte sollte so gering wie möglich gehalten werden.

- Die Austragsverluste sollten möglichst gering gehalten werden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Umsetzungsbeispiele

Prozessoptimierte Transporte durch ein intelligentes fahrerloses Transportsystem

Die Blechwarenfabrik Limburg GmbH ist Hersteller von Stahlverpackungen für sogenannte chemisch-technische Füllgüter wie Farben, Lacke und Lasuren. Die Produktion war über die Jahre gewachsen und der Produktionsprozess entsprechend ineffizient gestaltet. Die Fertigung lief über vier Stockwerke. Material wurde mithilfe von Gabelstaplern transportiert und Höhenunterschiede wurden über Aufzüge bewältigt. Demnach war ein hoher und fehlerbehafteter logistischer Aufwand vonnöten, um den Materialtransport bewerkstelligen zu können.

Zur Lösung dieser Herausforderungen entschied sich das Unternehmen für den Bau eines neuen Standorts. Dabei wurde der Materialfluss als eines der zentralen Themen optimiert. Im gesamten Produktionsprozess werden keine Gabelstapler oder manuellen Lager mehr eingesetzt. Die Produktionslinien werden durch ein fahrerloses Transportsystem (FTS) automatisch mit Rohmaterialien bestückt. Am Ende jeder Endfertigungslinie befinden sich Palettierroboter, die Fertigwaren nach Kundenbestellung palettieren. Anschließend werden die Fertigwaren von den fahrerlosen Transportfahrzeugen abgeholt und in den Warenausgang transportiert, wo diese nach einem Haubenstretchverfahren entweder direkt versendet oder im vollautomatischen Hochregallager eingelagert werden. Eingelagerte Fertigwaren werden im Hochregallager in einem sogenannten chaotischen Verfahren vollautomatisch von Regalbediengeräten in den vier Gängen verteilt. Dies bedeutet, dass die Waren keinen eindeutig zugewiesenen Standort im Hochregallager haben, sondern von außen betrachtet zufällig in den Gängen verteilt werden. Lediglich Gitterboxen werden immer in den unteren Reihen gelagert, da diese ein hohes Gewicht aufweisen. Davon abgesehen orientiert sich die KI-gestützte Verteilung an verfügbarem Platz und der Minimierung der Fahrwege, die mittels einer Priorisierung im angewandten Algorithmus optimiert und an die fahrerlosen Transportfahrzeuge übermittelt werden.

Das Ergebnis der Umstellung auf vollautomatische Transporte und Lagerung im Gegensatz zu der manuellen Variante ist ein geordneter effizienter Prozess. Es treten weniger Transportschäden auf. Dies trägt in Kombination mit allen weiteren optimierten Prozessen des neuen Standorts unter anderem dazu bei, dass jährlich rund 100 t Weißblech eingespart werden können. Des Weiteren wird die Unfallgefahr durch menschliches Versagen auf ein Minimum reduziert. [VDI Zentrum Ressourceneffizienz GmbH (2021)]

Maßnahmen:

- M6: Einführung und Verwendung von Ortungs- und Lokaliserungssysteme

Eingesparte betrieblich materielle Ressourcen:

- Material

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2021): Potenziale der schwachen künstlichen Intelligenz für die betriebliche Ressourceneffizienz. VDI Zentrum Ressourceneffizienz GmbH [aufgerufen am: 27.01.2023], verfügbar unter: [S. 119ff] Link

Projekte

SmartStamping

- Verbundprojekt zur Gestaltung von Dienstleistungen (z.B. eine frühzeitige Beschaffung von Langläuferersatzteilen oder eine Einplanung der Pressen- bzw. Werkzeugwartung in auslastungsarme Zeiträume) basierend auf "intelligenten" Presse-Werkzeugsystemen.

- Die Ergebnisse des Verbundprojektes sowie das Anwendungspotenzial "intelligenter" Presse-Werkzeugsysteme können wie folgt zusammengefasst werden:

- Vermeidung von Ausfallzeiten (z.B. durch Ventilverschleiß, Pumpenausfall oder Werkzeugbruch)

- Aufdeckung brachliegender Leistungsreserven bei den eingesetzten Pressen und Werkzeugen

- Verkürzung der Reaktionszeiten auf Ausfälle und Minimierung von Stillstandszeiten

- Verbesserte Planbarkeit von Instandhaltungsintervallen und -kapazitäten

- Verlegung von Instandhaltungsmaßnahmen in produktionsfreie/ auslastungsarme Zeiträume

- Minimierung des Diagnose-Aufwands durch Online-Zugriff

- Optimiertes Ersatzteilmanagement

- Es wird erwartet, dass die derzeit ungenutzten Reserven bzgl. der Verfügbarkeit des Presse-Werkzeugsystems in Summe zu ca. 85% erschlossen werden können.

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Zuschnitt und Handhabung

Beste verfügbare Technik

Optimierte Transfereinrichtungen

Durch optimierte Transfereinrichtungen lassen sich einfach und schnell Produktionssteigerungen erzielen.

Projekte

System zur mechanisierten Justage von Vorrichtungen für den Karosseriebau

- Die Automatisierung der Justagevorgänge bewirkt eine effizientere und ressourcenschonendere Produktion, indem im Produktionstakt justiert und somit Nacharbeit eingespart wird.

- Die Produktionsanlaufzeit kann stark verkürzt werden.

Schmierstoffauftrag

Beste verfügbare Technik

Einsatz von Ziehfolie / Kunststoff als Werkzeugwerkstoff

- auf diese Weise wird der Reibungsfluss stark reduziert und damit ein gutes Nachfließen des Blechwerkstoffs ermöglicht. Der Einsatz von Ziehfolie ist jedoch kostenintensiv und mit hohem Aufwand verbunden. Kostengünstiger ist der Einsatz von Kunststoff als Werkzeugwerkstoff.

- Kaltaufschweißungen werden verhindert und der Schmiermitteleinsatz reduziert.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Minimalmengen-Schmierung bei der Blechumformung

Bei der spanenden Metallbearbeitung ist das Einsatzspektrum der Trockenbearbeitung bzw. Minimalmengen-Schmierung (MMS) mit all seinen Vorteilen schon weit entwickelt. Bei Umformprozessen ist das Erfahrungsspektrum noch nicht so vielfältig aber es lohnt sich die betrieblichen Einsatzmöglichkeiten zu prüfen.

Die Einsatzmengen sind in der Regel im Vergleich zu spanenden Bearbeitungsverfahren gering, da der Auftrag direkt auf die Materialoberfläche, meist in dünnen Schichten erfolgt. Ein vollständiger Verzicht auf Schmierstoffe (trockene Umformung) ist meist nur bei geringen Materialstärken bzw.geringen Umformgraden möglich.

Die Vorteile der Minimalmengen-Schmierung bzw. der Trockenbearbeitung:

- bis zu 95 % reduzierten Schmierstoffeinsatz

- Reduzierung des Reinigungsaufwands von Produkten, Maschinen und der Umgebung bis teilweise zur vollständigen Vermeidung von Reinigungs- und Entfettungsprozessen

- Steigerung der Effizienz (Erhöhung der Qualität, Reduzierung des Ausschusses

- verbesserte Arbeitsplatzqualität

- vermiedene Entsorgungskosten für verbrauchte oder ausgeschleppte Schmierstoffe

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Organisch beschichtete Bleche

Der Einsatz von beschichteten Feinblechen im Presswerk führt nicht nur zu einem verbesserten Korrosionsschutz, sondern auch zu einer Verminderung der Fertigungskosten innerhalb der Prozesskette durch Vereinfachung oder Entfall von Fertigungsschritten. Des Weiteren wirkt sich die Beschichtung positiv beim Tiefziehen aus, indem die Reibung herabgesetzt wird. Dadurch vergrößert sich beim Tiefziehen der Arbeitsbereich und die Umformbarketi des Werkstoffs kann besser genutzt werden.

Im Anlieferungszustand sind Bleche mit einer Transport- oder Korrosionschutzbeölung versenden. Im Automobilebau wird bei Automobilbauteilen die Korrosionschutzbeölung entfernt und eine neue, für den Umformvorgang im Presswerk benötigte Schmierstoffschicht aufgebraucht. Diese wird vor dem Fügeprozess durch Reinigungstauchbäder, welche aufwendig entsorgt werden müssen, entfernt.

Durch den Einsatz von organisch beschichteten Blechen, wie z.B. Dünnfilmversiegelungen, ergeben sich folgenden Vorteile:

- Reduzierung/Vereidigung umweltbelastender Reinigungsprozesse

- Reduzierung/Einsparung von sekundären Korrosionsschutzmaßahmen (Hohlraumkonservierung und Nahtabdichtungen)

- Einsparung/Reduzierung von Schmier- und Reinigungsmitteln

- Die für den Umformvorgang erforderliche Schmierschicht kann in dem Lack einbracht werden

- Verkürzung der Prozesskette

Da der Decklack sich durch Umformung optisch beispielsweise in Fabre und Glanzgrad verändern kann, werden in der Automobilindustrie meist Bleche mit organischer Vorbeschichtung eingesetzt. Der Decklack wird dann anschließend auf das fertige Bauteil aufgebracht.

Die Oberflächenbeschichtung der Bleche erfolgt kontinuierlich im Bandbeschichtungsverfahren (Coil Coating).

Organisch beschichtete Belche zeigen sehr gutes Umformverhalten, Infolge der guten tribologischen Eigenschaften der organischen Beschichtungssysteme wird der Blecheinzug erleichtet, Ferner werden die Grenzziehverhältnisse durch den Einsatz organisch beschichteter Feinbelche gesteigert.

Wichtige Anforderungen an die organische Beschichtung sind:

- Oberflächen- und Korrosionsschutz bei Transport und Lagerung

- Schutz vor galvanischer Korrosion

- Guter Haftgrund für den Lack

- Fehlerfreie Applikation in Bandbeschichtungsanlangen

- Hohe Kratzfestigkeit und gute Dehnfähigkeit.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Reduzierung des Schmierstoffeinsatzes

Bei der konventionellen Beölung wird in der Regel zu viel Schmierstoff aufgetragen, weil die Auftragssysteme keine genaue Dosierung ermöglichen. Die Folge ist ein (zu) hoher Ölverbrauch (Verlustschmierung) sowie Folgekosten durch die Ölverschleppung einschließlich der damit verbundenen Umweltrisiken.

Bei geringen Umformgraden ohne besondere Anforderungen an die Werkstückoberfläche kann häufig auf eine Schmierung verzichtet werden. Bei Forderungen nach langen Werkzeugstandzeiten wird dann häufig doch auf Schmierstoffe zurückgegriffen. Dabei ist die Qualität des Werkzeugs und insbesondere der Werkzeugoberfläche von ebenso hoher Bedeutung für deren Standzeit. Mittels CVD (chemical vapour deposition)- und PVD (physical vapour deposition)-Verfahren beschichtete Werkzeuge weisen z. B. erheblich bessere Standzeiten auf und bieten gute Voraussetzungen für die Realisierung der Trockenbearbeitung bzw. Minimalmengen-Schmierung (MSS).

Die Wahl der Kühlschmierstoffe und die richtige "Schmierstrategie" kann bei diesen und ähnlichen Prozessen eine entscheidende Rolle bezüglich der Wirtschaftlichkeit und der Prozesssicherheit haben.

Lässt sich keine wirtschaftliche Trockenumformung realisieren, so kann für den Schmierstoffbedarf bei der Blechumformung ein Richtwert von 1 – 5 g/m² herangezogen werden.

Tiefziehöle sind Gefahrstoffe und verlangen entsprechend vorkehrende Maßnahmen beim Transportieren, Lagern und Anwenden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Selektive Blechbeölung mit Sprühsystemen

Bei vielen Anwendungen der Blechbearbeitung werden nur Teilbereiche des Materials umgeformt, oft auch mit unterschiedlicher Intensität. Dementsprechend ist eine Schmierung vorwiegend an den hoch belasteten Bereichen erforderlich. Durch eine selektive Beölung kann der Schmierstoff genau an den Stellen aufgetragen werden, an denen er benötigt wird. Hier sind MMS-Systeme von Vorteil, da mit ihnen auch Teilbereiche des zu bearbeitenden Vormaterials beölt werden können. Sprühsysteme weisen für diesen Anwendungsbereich die größte Flexibilität auf, da die Düsen einzeln und mit kurzen Reaktionszeiten ansteuerbar sind.

Mit Einschränkungen bezüglich der Flexibilität können auch Walzenbeöler eingesetzt werden. Insbesondere bei großflächigen Anwendungen lassen sich so große Mengen an Schmierstoff und somit auch Reinigungsaufwand einsparen.

Mit gut eingestellten Systemen lassen sich Ölmengen ab ca. 1 g/m² auftragen.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Trockenschmierstoffe ("Hot Melts")

Eine noch relativ neue Entwicklung sind Trockenschmierstoffe (auch „Hot Melts“ genannt) als Alternative zu Schmierstoffen auf Ölbasis. Die meist pastenförmigen Schmierstoffe auf Molybdänsulfid-Basis (MoS2) können sowohl über Walzensysteme als auch über Sprühsysteme (mit Erwärmung) in sehr dünnen Schichten aufgetragen werden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Projekte

Einsatz von Trockenschmierstoffen (sog. „Hot Melts“) in der Blechumformung

- Durch den Einsatz von Trockenschmierstoffen (sog. „Hot Melts“) kann die Wirtschaftlichkeit in den Prozessketten der blechumformenden Industrie gesteigert werden.

- durch den Einsatz von Hot Melts konnten im Rahmen eines Verbundprojektes anhand seriennaher Versuche folgende Ergebnisse erzielt werden:

- Schmierstoffreduktion von bis zu 80%

- der Wegfall von Nebentätigkeiten wie Ölen oder Säubern führt zu einer Produktivitätssteigerung beim Tiefziehen von ca. 30 %; Einsparungen in den nachfolgenden Prozessschirrten (insbesondere bei der Entfettung)

- exzellente Biegeeigenschaften, riefen- und kratzerlose Oberfläche sowie ein sauberer Arbeitsplatz

- Senkung der Ausschussquote

Errichtung eines Presswerkes zur Herstellung von patentierten Sandwichblechen

- Jährliche Einsparung von ca. 57.000 kg Ziehöl (bei einem Materialdurchsatz von 50.000 t) durch Umstellung auf Sprühbeölung an den Pressenlinien, Walzenbeölung mit Abquetschtechnik an den Coil- und Transferanlagen und partielle Befettung

- Bei der Weiterverarbeitung der Pressteile fiel dementsprechend bei den vorgeschalteten Waschprozessen nur eine stark reduzierte Ziehölmenge zur Entsorgung an.

- Durch das Logistiksystem mit standardisierten Transportbehältern wird als Verpackungsmaterial, wenn überhaupt erforderlich, Wellpappe aus Recyclingpapier gegenüber Spezialverpackungsmitteln aus Kunststoff u.a. Einmalverpackungen verwendet.

- Der jährliche Gesamtenergieverbrauch an elektrischer Energie des Presswerkes konnte um 1/3 reduziert werden (Druckluft wird mit einer Kompressoranlage mit 4 leistungsabgestuften Verdichtern erzeugt. Dadurch wird eine gleichmäßige Drucklufterzeugung erreicht und es entstand ein Minimum an Leerlauf bei den Verdichtern. In der Verdichteranlage entstehende Wärme wird mittels Wärmetauscher wieder entzogen und in das Hallenheizungssystem eingeleitet.

Ein Luftumwälzungssystem an der Hallendecke verhindert eine Schichtbildung im Hallenklima und die Warmluftkonzentration im oberen Hallenbereich wird wieder nutzbar gemacht. Bei der Aufwärtsbewegung der Pressen wird elektrische Energie in das Versorgungsnetz zurück gespeist.)

Ölfreier Schmierstoff

- Mögliche Alternative zu konventionellen Kühlschmierstoffe auf Mineralölbasis: Eine Wasser-Biopolymer-Lösung, die die Kühlwirkung von Wasser und die Schmierwirkung eines mineralölbasierten Schmierstoffes aufweist.

- Die Wasser-Biopolymer-Lösung kommt ohne Biozide aus und Energie kann gespart werden, da die Fluide vielfach ohne Kühlung eingesetzt werden können.

- Bearbeitete Metallteile müssen nicht von öligen Schmierstoffen befreit werden.

- Laut Hersteller lässt sich die Wasser-Biopolymer-Lösung mit etwa 90 % geringerem Energieaufwand als mineralölbasierte Kühlschmierstoffe herstellen und es werden etwa 75 % weniger versauernde Schadstoffe emittiert.

Tribologisches Langzeitverhalten biologisch schnell abbaubarer Schmierstoffe beim Tiefziehen aluminiumplattierter Feinbleche

- Ökologisch unbedenkliche Schmierstoffe auf Pflanzenöl- oder Esterbasis sind zum Tiefziehen von aluminiumwalzplattiertem Stahlband besser geeignet als unlegierte Mineralöle.

- Auch bei umweltfreundlichen Schmierstoffen auf einen sparsamen Einsatz zu achten.

Tiefziehen

Beste verfügbare Technik

Dezentrale Antriebe

Pressen einer neuen Generation mit dezentralen „Twin-Servo“-Antrieben gewährleisten eine größere außermittige Belastung und dadurch mehr Freiheitsgrade zur Gestaltung des Umformprozesses. Sie sind kippsteif, werkzeugschonend und wartungsfreundlich bei geringerem Hallenflächenbedarf.

Einsatz von Ziehfolie / Kunststoff als Werkzeugwerkstoff

- auf diese Weise wird der Reibungsfluss stark reduziert und damit ein gutes Nachfließen des Blechwerkstoffs ermöglicht. Der Einsatz von Ziehfolie ist jedoch kostenintensiv und mit hohem Aufwand verbunden. Kostengünstiger ist der Einsatz von Kunststoff als Werkzeugwerkstoff.

- Kaltaufschweißungen werden verhindert und der Schmiermitteleinsatz reduziert.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Energiemanagementkonzept für mechanische Pressen und Servopressen

- Ein Energiemanagementkonzept für mechanische Pressen und Servopressen schließt „intelligente“ Lösungen bei periodischen Lastzyklen ein und trägt dazu bei, die Effektivität der Gesamtanlage zu steigern.

- Durch den gezielten Einsatz von Antriebskomponenten kann bei hohen Leistungsspitzen, die sich aus Arbeitslastzyklen ergeben, Energie in Speichermotoren oder Kondensatorbänken gepuffert und an anderer Stelle wieder eingesetzt werden. Obwohl hohe Leistungen über einen Zwischenkreis gespeichert und bewegt werden, bleiben Netzbelastung und Einspeiseeinheit dennoch klein.

Quelle(n):

- Springer-VDI-Verlag GmbH & Co. KG (2017): VDI-Z, Integrierte Produktion [online]. Springer-VDI-Verlag GmbH & Co. KG, verfügbar unter: ; 1/2-2013; S. 68 Link

Feinfühlige Prozesssteuerung

Durch eine optimierte Prozesssteuerung kann Ausschuss vermieden und die Materialeffizienz gesteigert werden.

Durch eine feinfühlige Prozesssteuerung muss erreicht werden, dass die durch den Innendruck verursachte Wanddickenverringerung bei der Umformung, durch Nachschieben von Material durch die Axialstempel, nicht in kritische Bereiche kommt, aber andererseits die Axialkraft so limitiert wird, dass unerwünschte Falten oder Knickungen vermieden werden.

Quelle(n):

- Tschätsch, H. und Dietrich, J. (2008): Praxis der Umformtechnik: Arbeitsverfahren, Maschinen, Werkzeuge. 9. Auflage, Vieweg+Teubner Verlag, Wiesbaden, Vieweg Praxiswissen ; S. 184

Kombinierter Umform- und Fügevorgang

Durch die Kombination von Umform- und Fügevorgängen in der Presse oder flexible Fertigungsstrategien für Bauteile mit geringen Stückzahlen können Prozessschritte und damit verbundenen Ressourcenaufwendungen eingespart werden.

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: [abgerufen am: 11. Nov. 2016]; S. 29, 34 Link

Kontinuierliche Prozessüberwachung und –regelung

Reduzierung der Ausfallmenge durch eine kontinuierliche Prozessüberwachung und –regelung und somit gesteigerte Materialeffizienz (Ermittlung aller relevanter Werkstoffkennwerte, optische Bauteilbewertung,etc.)

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: Link

Realisierung metallischer Leichtbaustrukturen

Leichtbauprodukte zeichnen sich insbesondere durch ihre hohe Ressourceneffizienz während der Nutzungsphase aus.

Für die Realisierung metallischer Leichtbaustrukturen rückt die Fertigungstechnik - u.a. das Umformen - in den Vordergrund.

Das Umformen neuer Werkstoffe bedeutet für Stahl, Aluminium und Magnesium verringerte Duktilität bei steigenden Umformkräften. Lösungen liegen hier bei der Verwendung von Wirkmedien etwa bei der Hochdruckblechumformung, durch erhöhte Umformtemperaturen zum Beispiel beim Tiefziehen von Stahlblechen oder Biegen von Magnesiumprofilen und bei der Verkürzung von Prozessketten.

Quelle(n):

- Karlsruher Institut für Technologie (2017): Portal Produktionsforschung [online]. Karlsruher Institut für Technologie, verfügbar unter: ; (Projektträger Karlsruhe; Bundesministerium für Bildung und Forschung (BMBF)): www.produktionsforschung.de/themenfelder/UCM01_000203?TF_ID=28 Link

Servo-Presse mit Energierückgewinnung

Zieheinrichtungen im Pressentisch werden für Blechhalterkräfte in der Ziehstufe benötigt. Diese sehr hohe Energie wird in der Regel komplett in Wärme umgesetzt. Eine Servo-Presse mit Energierückgewinnung aus dem Ziehkissen wurde am IFU in Stuttgart vor kurzem aufgestellt. Erste Messungen an dieser in Europa einzigartigen Maschine haben eine Energierückgewinnung von bis zu 70% ergeben und zeigen damit das enorme Potential dieser neuen Technologie auf.

Quelle(n):

- Universität Stuttgart, Institut für Umformtechnik (2017): Energierückgewinnung mittels Servotechnik [online]. Universität Stuttgart, verfügbar unter: ; http://www.uni-stuttgart.de/ifu/Forschung/Forschungsgebiete/Blechumformung/Energierueckgewinnung_mittels_Servotechnik/index.html Link

Simulation der Presslinien

Durch innovative Software zur Programmierung, Analyse und Simulation von mehrstufigen Pressen können komplette Presslinien simuliert und auf Kollisionsfreiheit überprüft werden

Quelle(n):

- Springer-VDI-Verlag GmbH & Co. KG (2017): VDI-Z, Integrierte Produktion [online]. Springer-VDI-Verlag GmbH & Co. KG, verfügbar unter: ; 1/2-2013; S. 68 Link

Warmumformstraßen

Durch Warmumformstraßen können im Presswerk, ausgestattet mit parallelen Rollenherd-Öfen, die auf 930°C erhitzten Platinen in nur einem Prozessschritt umgeformt und im nu 5,5s auf 180°C heruntergekühlt werden.

Aus dem schon technisch beherrschbaren Warmumform-Prozess soll zukünftig außerdem der Beschnitt am „heißen“ Teil möglich sein.

Quelle(n):

- Springer-VDI-Verlag GmbH & Co. KG (2017): VDI-Z, Integrierte Produktion [online]. Springer-VDI-Verlag GmbH & Co. KG, verfügbar unter: ; 1/2-2013; S. 82 Link

Projekte

Entwicklung einer durchgehenden In-Line-Überwachung der Fertigung

- Entwicklung einer durchgehenden In-Line-Überwachung der Fertigung zur Vermeidung von Fehlern bzw. zur sicheren Aussortierung fehlerbehafteter Bauteile

- Der Werkstoff-In-Line-Test ermöglicht die Reduzierung der Ausschussquote um ca. 50% durch frühzeitiges und gesteuertes Eingreifen bei Schwankungen der Werkstoffparameter.

- Die Einschnürungserkennung verhindert die Weitergabe fehlerbehafteter Bauteile an die Montage und somit Folgekosten. Zu erwarten sind Einsparungen zwischen 5 T Euro per anno und 10 T Euro per anno auf ein Bauteil bezogen.

- Die optimierten Fertigungsbedingung führen ferner zur Erhöhung der Flexibilität in der Fertigung, schnelleren Ramp-up’s sowie wirtschaftlicher Fertigung (insbesondere von Derivaten).

Erhöhung des Energienutzungsgrades bei Pressen mit Ziehkissen

- Große Verlustleistung bei Pressen mit Ziehkissen: Kissenenergie wird in Wärme umgewandelt und geht dem Prozess verloren. Hohe Kühlleistungen sind die Folge.

- Bei einem Projekt der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) konnten Einsparung von bis zu 30% Energie durch Reduzierung der Verlustenergien an Umformmaschinen (Hauptformgebung Ziehen) mit alternativen Lösungen in der Zieh- bzw. Kissentechnik, des Maschinenaufbaus und der Gestaltung der Bewegungsabläufe erreicht werden.

Flexible Blechbearbeitung für kleine und mittlere Serien

- Der Sitzquerträger wurde bisher auf einer sechsstufigen Transferpresse mittels Tiefziehen umgeformt. Die Umgestaltung für eine einzige Umformstufe mit anschließender, flexibler Fertigung auf Blechbearbeitungsmaschinen ermöglicht eine wirtschaftliche Fertigung bei sinkenden Stückzahlen. Die Gleichwertigkeit im Crashverhalten wird durch Fallturm-Versuche an Realbauteilen abgesichert.

- Das Werkzeugmaterial konnte um 90 % und die Prozessenergie um 50 % reduziert sowie der Blechausnutzungsgrades von 60 % auf 77 % erhöht werden.

- Darüber hinaus konnte Erhöhung der Flexibilität in der Fertigung, schnellere Ramp-up‘s, wirtschaftliche Fertigung (insbesondere von Derivaten)

Formschlagen

- Durch ein Projektes der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) konnte nachgewiesen werden, dass bei der Methodenplanung der Ansatz „Formschlagen“, ausgehend von den definierten Parametern, zu einer signifikanten Verringerung der Ankonstruktion führt.

- Die Ergebnisse des Projektes zeigen, dass eine Massereduzierung von 198g/Satz und eine Energiereduzierung von 0,5 kWh/Satz möglich sind.

Kaltumformverfahren für hochfeste Stähle und Aluminium für die Produktion von Leichtbau-Bauteilen

- Entwicklung eines Verfahrens zum Kaltumformen und Bau einer neuartigen Transferpresse für die Großserienproduktion

- Vermeidung von Fügeprozessen durch variabel steuerbare Geschwindigkeiten von Innen- und Außenmatritze

- Material- und Gewichtseinsparungen von bis zu 60 %

- CO2-Einsparung von 394,1 t/a bei einer Produktionsmenge von 700.000 Bauteilen pro Jahr

Optimierte Regelung von Umformprozessen durch Werkzeuge mit integrierter Dünnschichtsensorik

Die neu entwickelten, universell einsetzbaren Sensorelemente und Sensoren für Umformwerkzeuge können die Lage bzw. den Ausformungsgrad der Bauteile während der Umformprozesse unter Produktionsbedingungen überwachen.

Das ermöglicht:

- Kostengünstigere umformtechnische Fertigung durch Vermeidung von Ausschuss

- Erschließung neuer Märkte für die Unternehmen der Umformtechnik durch die prozesssichere Verarbeitung hoch- und höchstfester Werkstoffe sowie die Erweiterung der Verfahrensgrenzen für umformtechnisch hergestellte Bauteile,

- Kosteneinsparungen durch verkürzte Einfahrzeiten beim Prototyping von IHU-Prozessen,

- Kosteneinsparungen durch verkürzte Taktzeiten bei IHU-Prozessen

Umformwerkzeuge mit integrierter Dünnschichtsensorik zur Prozessregelung können vor allem beim Tiefziehen sowie beim Innenhochdruck-Umformen eingesetzt werden. Dort können die Ausschussraten um ca. 10% gesenkt werden. Für eine Stückzahl von 500.000 Bauteilen p.a. kann das eine Kostenersparnis von bis zu 450.000 EUR bedeuten. Darüber hinaus kann solche Sensorik beim hydromechanischen Tiefziehen sowie in der Massivumformung Anwendung finden.

Sensormodul sichert effiziente Produktion

- multifunktionales Dünnschichtsystem, das in den Hauptbelastungszonen sitzt und den Prozess sensibel und hochdynamisch überwacht

- gewährleistet eine langzeitstabile Erfassung und Überwachung der Produktion und vermindert somit Ausschuss

Spezielles Sprühventil für ressourceneffizienten Einsatz von Ziehöl

- Die Schichtdicke des Ziehöls kann präzise und fein und somit ressourceneffizient eingestellt werden.

- Das innovative Konzept vereinigt in einem Applikator Mechanik und Elektronik: Dies ermöglicht bei ähnlichen Abmessungen wie gewohnt eine Veränderung der Ausflussrate von 0 bis 100 % in weniger als 10 ms sowie die Überwachung von Temperatur und Ausflussrate. Die Applikatoren sind deshalb besonders geeignet für den Einsatz mit Roboter- und Handlingsystemen.

Superharte Oberflächen

- Mit Hilfe des Physical Vapour Deposition (PVD)- Verfahrens beschichtete Werkzeuge für die Umformung neuartiger hochfester Bleche.

- Derartige Bleche ermöglichen gewichtsreduzierte Fahrzeugkonstruktionen, die wiederum zu Kraftstoffeinsparungen führen.

Tribologisches Langzeitverhalten biologisch schnell abbaubarer Schmierstoffe beim Tiefziehen aluminiumplattierter Feinbleche

- Ökologisch unbedenkliche Schmierstoffe auf Pflanzenöl- oder Esterbasis sind zum Tiefziehen von aluminiumwalzplattiertem Stahlband besser geeignet als unlegierte Mineralöle.

- Auch bei umweltfreundlichen Schmierstoffen auf einen sparsamen Einsatz zu achten.

Verbesserte Standzeiten von Werkzeugen

Verbundprojekt mit dem Ziel den Verschleiß von Tiefziehwerkzeugen zu reduzieren:

- Die Werkzeuge mit den optimierten Ziehkanten erreichen eine um etwa 50 Prozent längere Standzeit.

- Andererseits arbeiten die Forscher an einem aktiven Verschleißschutz, indem sie die Materialoberfläche in den kritischen Bereichen durch zusätzlich eingebrachte Legierungselemente oder aufgeschweißte harte Schichten optimieren. Am Ende soll die Kombination beider Verfahren das Ergebnis nochmals verbessern.

Videos

Energie- und materialeffiziente Umformtechniken

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Reinigung und Entfettung

Beste verfügbare Technik

Chemikalienverträglichkeit prüfen

Die durch Umformverfahren hergestellten Halbzeuge oder Produkte müssen, wenn der Umformhilfsstoff nicht gleichzeitig als Korrosionsschutz dient, vor der Weiterverarbeitung oder dem Versand gereinigt werden.

Bei der Weiterverarbeitung sowie bei anschließenden Reinigungsprozessen sollte die Chemikalienverträglichkeit der miteinander in Kontakt kommenden Prozessstoffe (z. B. Reinigungsbad) überprüft werden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Minimalmengen-Schmierung bei der Blechumformung

Bei der spanenden Metallbearbeitung ist das Einsatzspektrum der Trockenbearbeitung bzw. Minimalmengen-Schmierung (MMS) mit all seinen Vorteilen schon weit entwickelt. Bei Umformprozessen ist das Erfahrungsspektrum noch nicht so vielfältig aber es lohnt sich die betrieblichen Einsatzmöglichkeiten zu prüfen.

Die Einsatzmengen sind in der Regel im Vergleich zu spanenden Bearbeitungsverfahren gering, da der Auftrag direkt auf die Materialoberfläche, meist in dünnen Schichten erfolgt. Ein vollständiger Verzicht auf Schmierstoffe (trockene Umformung) ist meist nur bei geringen Materialstärken bzw.geringen Umformgraden möglich.

Die Vorteile der Minimalmengen-Schmierung bzw. der Trockenbearbeitung:

- bis zu 95 % reduzierten Schmierstoffeinsatz

- Reduzierung des Reinigungsaufwands von Produkten, Maschinen und der Umgebung bis teilweise zur vollständigen Vermeidung von Reinigungs- und Entfettungsprozessen

- Steigerung der Effizienz (Erhöhung der Qualität, Reduzierung des Ausschusses

- verbesserte Arbeitsplatzqualität

- vermiedene Entsorgungskosten für verbrauchte oder ausgeschleppte Schmierstoffe

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Organisch beschichtete Bleche

Der Einsatz von beschichteten Feinblechen im Presswerk führt nicht nur zu einem verbesserten Korrosionsschutz, sondern auch zu einer Verminderung der Fertigungskosten innerhalb der Prozesskette durch Vereinfachung oder Entfall von Fertigungsschritten. Des Weiteren wirkt sich die Beschichtung positiv beim Tiefziehen aus, indem die Reibung herabgesetzt wird. Dadurch vergrößert sich beim Tiefziehen der Arbeitsbereich und die Umformbarketi des Werkstoffs kann besser genutzt werden.

Im Anlieferungszustand sind Bleche mit einer Transport- oder Korrosionschutzbeölung versenden. Im Automobilebau wird bei Automobilbauteilen die Korrosionschutzbeölung entfernt und eine neue, für den Umformvorgang im Presswerk benötigte Schmierstoffschicht aufgebraucht. Diese wird vor dem Fügeprozess durch Reinigungstauchbäder, welche aufwendig entsorgt werden müssen, entfernt.

Durch den Einsatz von organisch beschichteten Blechen, wie z.B. Dünnfilmversiegelungen, ergeben sich folgenden Vorteile:

- Reduzierung/Vereidigung umweltbelastender Reinigungsprozesse

- Reduzierung/Einsparung von sekundären Korrosionsschutzmaßahmen (Hohlraumkonservierung und Nahtabdichtungen)

- Einsparung/Reduzierung von Schmier- und Reinigungsmitteln

- Die für den Umformvorgang erforderliche Schmierschicht kann in dem Lack einbracht werden

- Verkürzung der Prozesskette

Da der Decklack sich durch Umformung optisch beispielsweise in Fabre und Glanzgrad verändern kann, werden in der Automobilindustrie meist Bleche mit organischer Vorbeschichtung eingesetzt. Der Decklack wird dann anschließend auf das fertige Bauteil aufgebracht.

Die Oberflächenbeschichtung der Bleche erfolgt kontinuierlich im Bandbeschichtungsverfahren (Coil Coating).

Organisch beschichtete Belche zeigen sehr gutes Umformverhalten, Infolge der guten tribologischen Eigenschaften der organischen Beschichtungssysteme wird der Blecheinzug erleichtet, Ferner werden die Grenzziehverhältnisse durch den Einsatz organisch beschichteter Feinbelche gesteigert.

Wichtige Anforderungen an die organische Beschichtung sind:

- Oberflächen- und Korrosionsschutz bei Transport und Lagerung

- Schutz vor galvanischer Korrosion

- Guter Haftgrund für den Lack

- Fehlerfreie Applikation in Bandbeschichtungsanlangen

- Hohe Kratzfestigkeit und gute Dehnfähigkeit.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Reduzierung des Schmierstoffeinsatzes

Bei der konventionellen Beölung wird in der Regel zu viel Schmierstoff aufgetragen, weil die Auftragssysteme keine genaue Dosierung ermöglichen. Die Folge ist ein (zu) hoher Ölverbrauch (Verlustschmierung) sowie Folgekosten durch die Ölverschleppung einschließlich der damit verbundenen Umweltrisiken.

Bei geringen Umformgraden ohne besondere Anforderungen an die Werkstückoberfläche kann häufig auf eine Schmierung verzichtet werden. Bei Forderungen nach langen Werkzeugstandzeiten wird dann häufig doch auf Schmierstoffe zurückgegriffen. Dabei ist die Qualität des Werkzeugs und insbesondere der Werkzeugoberfläche von ebenso hoher Bedeutung für deren Standzeit. Mittels CVD (chemical vapour deposition)- und PVD (physical vapour deposition)-Verfahren beschichtete Werkzeuge weisen z. B. erheblich bessere Standzeiten auf und bieten gute Voraussetzungen für die Realisierung der Trockenbearbeitung bzw. Minimalmengen-Schmierung (MSS).

Die Wahl der Kühlschmierstoffe und die richtige "Schmierstrategie" kann bei diesen und ähnlichen Prozessen eine entscheidende Rolle bezüglich der Wirtschaftlichkeit und der Prozesssicherheit haben.

Lässt sich keine wirtschaftliche Trockenumformung realisieren, so kann für den Schmierstoffbedarf bei der Blechumformung ein Richtwert von 1 – 5 g/m² herangezogen werden.

Tiefziehöle sind Gefahrstoffe und verlangen entsprechend vorkehrende Maßnahmen beim Transportieren, Lagern und Anwenden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Selektive Blechbeölung mit Sprühsystemen

Bei vielen Anwendungen der Blechbearbeitung werden nur Teilbereiche des Materials umgeformt, oft auch mit unterschiedlicher Intensität. Dementsprechend ist eine Schmierung vorwiegend an den hoch belasteten Bereichen erforderlich. Durch eine selektive Beölung kann der Schmierstoff genau an den Stellen aufgetragen werden, an denen er benötigt wird. Hier sind MMS-Systeme von Vorteil, da mit ihnen auch Teilbereiche des zu bearbeitenden Vormaterials beölt werden können. Sprühsysteme weisen für diesen Anwendungsbereich die größte Flexibilität auf, da die Düsen einzeln und mit kurzen Reaktionszeiten ansteuerbar sind.

Mit Einschränkungen bezüglich der Flexibilität können auch Walzenbeöler eingesetzt werden. Insbesondere bei großflächigen Anwendungen lassen sich so große Mengen an Schmierstoff und somit auch Reinigungsaufwand einsparen.

Mit gut eingestellten Systemen lassen sich Ölmengen ab ca. 1 g/m² auftragen.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Projekte

Einsatz von Trockenschmierstoffen (sog. „Hot Melts“) in der Blechumformung

- Durch den Einsatz von Trockenschmierstoffen (sog. „Hot Melts“) kann die Wirtschaftlichkeit in den Prozessketten der blechumformenden Industrie gesteigert werden.

- durch den Einsatz von Hot Melts konnten im Rahmen eines Verbundprojektes anhand seriennaher Versuche folgende Ergebnisse erzielt werden:

- Schmierstoffreduktion von bis zu 80%

- der Wegfall von Nebentätigkeiten wie Ölen oder Säubern führt zu einer Produktivitätssteigerung beim Tiefziehen von ca. 30 %; Einsparungen in den nachfolgenden Prozessschirrten (insbesondere bei der Entfettung)

- exzellente Biegeeigenschaften, riefen- und kratzerlose Oberfläche sowie ein sauberer Arbeitsplatz

- Senkung der Ausschussquote

Entwicklung von lösemittelfreien umformstabilen Lackschichtsystemen für Aluminiumfeinbleche

- Entwicklung von Pulverlackprototypen, die im Niedrigtemperaturbereich vernetzen und sich deshalb für Beschichtungen auf temperatursensitiven Metalllegierungen eignen.

- Die Pulverlack vorbeschichteten Aluminium-Bleche lassen sich durch komplexe Umformoperationen, wie z. B. Tiefziehen, bei Raumtemperatur (20°C) mit hohem Umformgrad in 3-D-Bauteile umformen. Dabei treten im Schichtsystem weder Mikrorisse noch Strukturierungen auf.

- Die Ergebnisse ermöglichen künftig eine grundlegende und effiziente Umgestaltung des Herstellungsprozesses von mit Pulverlack beschichteten 3-D-Aluminiumbauteilen, weg von der Stückbeschichtung hin zur Platinenbeschichtung.

- Durch die komplette Umkehrung des Prozesses im Vergleich zum Stand der Technik lassen sich über eine Einstufen- (Härtungstemperaturen max. 150°C) oder Zweistufenvernetzungstechnologie aufwendige und kostenintensive Reinigungs- und Beizschritte reduzieren oder einsparen, was eine enorme Einsparung von Energie, Lösemitteln und die Reduktion bzw. Vermeidung von Sondermüll zur Folge hat.

Errichtung eines Presswerkes zur Herstellung von patentierten Sandwichblechen

- Jährliche Einsparung von ca. 57.000 kg Ziehöl (bei einem Materialdurchsatz von 50.000 t) durch Umstellung auf Sprühbeölung an den Pressenlinien, Walzenbeölung mit Abquetschtechnik an den Coil- und Transferanlagen und partielle Befettung

- Bei der Weiterverarbeitung der Pressteile fiel dementsprechend bei den vorgeschalteten Waschprozessen nur eine stark reduzierte Ziehölmenge zur Entsorgung an.

- Durch das Logistiksystem mit standardisierten Transportbehältern wird als Verpackungsmaterial, wenn überhaupt erforderlich, Wellpappe aus Recyclingpapier gegenüber Spezialverpackungsmitteln aus Kunststoff u.a. Einmalverpackungen verwendet.

- Der jährliche Gesamtenergieverbrauch an elektrischer Energie des Presswerkes konnte um 1/3 reduziert werden (Druckluft wird mit einer Kompressoranlage mit 4 leistungsabgestuften Verdichtern erzeugt. Dadurch wird eine gleichmäßige Drucklufterzeugung erreicht und es entstand ein Minimum an Leerlauf bei den Verdichtern. In der Verdichteranlage entstehende Wärme wird mittels Wärmetauscher wieder entzogen und in das Hallenheizungssystem eingeleitet.

Ein Luftumwälzungssystem an der Hallendecke verhindert eine Schichtbildung im Hallenklima und die Warmluftkonzentration im oberen Hallenbereich wird wieder nutzbar gemacht. Bei der Aufwärtsbewegung der Pressen wird elektrische Energie in das Versorgungsnetz zurück gespeist.)

Ölfreier Schmierstoff

- Mögliche Alternative zu konventionellen Kühlschmierstoffe auf Mineralölbasis: Eine Wasser-Biopolymer-Lösung, die die Kühlwirkung von Wasser und die Schmierwirkung eines mineralölbasierten Schmierstoffes aufweist.

- Die Wasser-Biopolymer-Lösung kommt ohne Biozide aus und Energie kann gespart werden, da die Fluide vielfach ohne Kühlung eingesetzt werden können.

- Bearbeitete Metallteile müssen nicht von öligen Schmierstoffen befreit werden.

- Laut Hersteller lässt sich die Wasser-Biopolymer-Lösung mit etwa 90 % geringerem Energieaufwand als mineralölbasierte Kühlschmierstoffe herstellen und es werden etwa 75 % weniger versauernde Schadstoffe emittiert.

Weiterbearbeiten

Projekte

Kombinierter Umform- und Fügevorgang

- Durch die Verkürzung der Prozesskette ist eine deutliche Reduzierung der erforderlichen Ressourcen Material, Zeit und Anlagenenergiebedarf zu erwarten.

- Die Ergebnisse eines Projektes der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) zeigen, dass eine Massereduzierung pro Karosserie (der Referenzkarosserie) von 5 kg möglich ist.

Werkzeugbau

Beste verfügbare Technik

Einsatz von Ziehfolie / Kunststoff als Werkzeugwerkstoff

- auf diese Weise wird der Reibungsfluss stark reduziert und damit ein gutes Nachfließen des Blechwerkstoffs ermöglicht. Der Einsatz von Ziehfolie ist jedoch kostenintensiv und mit hohem Aufwand verbunden. Kostengünstiger ist der Einsatz von Kunststoff als Werkzeugwerkstoff.

- Kaltaufschweißungen werden verhindert und der Schmiermitteleinsatz reduziert.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Konstruktive Ausführung des Ziehwerkzeuges

Durch eine optimierte konstruktive Ausführung der Ziehwerkzeuge kann Ausschuss vermieden und die Materialeffizienz gesteigert werden.

- Zur Realisierung der Formgebung sind neben der Zug-Druck-Beanspruchung auch ein- oder zweiachsige Zugbeanspruchungen und Biegebeanspruchung durch entsprechende Werkzeuggestaltung aufzubringen. Eine dafür vorgesehen Ziehwulst (Einfließwulst) ist in der Regel an der Matrize und die Ziehstäbe sind am Niederhalter, mit entsprechenden Aussparungen in der Matrize, angeordnet. Ziehstäbe werden dort angeordnet, wo Probleme mit unterschiedlichen Beanspruchungsverhältnissen und damit verbundenen Werkstofffluss auftreten.

- Durch die Ziehwülste und Ziehstäbe kann durch eine Finite Elemente (FE)-Simulation und letztlich durch große Erfahrung der Werkzeugbauer feinabgestimmt, eine gezielte Beeinflussung des Werkstoffflussses vorgenommen werden, sodass die Versagensfälle Rissbildung, zu starke Blechdickenreduzierung und Faltenbildung vermieden werden können.

Quelle(n):

- Tschätsch, H. und Dietrich, J. (2008): Praxis der Umformtechnik: Arbeitsverfahren, Maschinen, Werkzeuge. 9. Auflage, Vieweg+Teubner Verlag, Wiesbaden, Vieweg Praxiswissen ; S.165 , S.167

Minimierte Ankonstruktion

Weniger Einsatzgewicht durch eine minimierte Ankonstruktion zum optimalen Einsatz der Ressource Blech: Durch die signifikante Reduzierung des Ziehrandes kann der Platinenausnutzungsgrad deutlich verbessert werden.

Bei konventionellen Tiefziehteilen beträgt der Platinenausnutzungsgrad etwa 50% bis 60%. Der restliche Anteil besteht im Wesentlichen aus einer sogenannten Ankonstruktion zum Halten des Bleches und wird nach der Formgebung abgetrennt und verschrottet.

Blechhalte- und Federelemente werden bei der Werkzeuggestaltung oft formunabhängig ausgelegt. Umfang und Potential einer möglichen Massereduzierung durch Verringerung der Ankonstruktion werden derzeit nicht vollständig genutzt.

www.greencarbody.de/csdata/epaper/1/de/51307fd9b049b//epaper/ausgabe.pdf

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: ; S.29 und S.36 Link

Produktfamilien / Derivatszenarien / Gleichteilanalyse

Für jede geometrische Bauteilvariante (Länge, Breite, Windstärke) muss in der Regel ein eigenständiger Werkzeugsatz beschafft werden, was sich besonders nachteilig bei kleineren Stückzahlen auswirkt.

Hier kann eine Gleichteilanalyse die Basis für eine effiziente Werkzeugnutzung liefern.

Eine Gleichteilanalyse zwischen einem Basisprodukt und Derivatszenarien gibt Auskunft über die Anzahl und Ausprägung der zur Basis kommunalen und spezifischen Bauteile. So gibt es kommunale Bauteile und Synergieteile, die durch die gleichen Ziehwerkzeuge im Presswerk tiefgezogen werden; als Synergieteile aber einen anderen Beschnitt als das Basisteil erhalten.

Quelle(n):

- Tecklenburg, G. (2008): Parametrisch assoziative Entwicklung von Baugruppen der Fahrzeugkarosserie; Visionen und Erfahrungen für zukünftige Entwicklungsprozesse, expert verlag, Renningen, Haus der Technik - Fachbuchreihe, Band 1 ; S.270

Prototypenwerkzeuge

Neben der FEM-Simulation der Realisierbarkeit des Verfahrens und der Werkzeugkonstruktion sind auch Prototypenwerkzeuge für die Herstellung einer begrenzten Anzahl von Teilen für Erprobungszwecke erforderlich.

Eine Variante ist, die Werkzeuge im Gussverfahren mittels einer niedrigschmelzenden Legierung herzustellen. Dese Werkzeuge sind bis zu einer Stückzahl von ca. 30 Teilen einsetzbar, danach muss ein neuer Abguss mit der fast 100 % wiedernutzbaren Legierung erfolgen.

Quelle(n):

- Tschätsch, H. und Dietrich, J. (2008): Praxis der Umformtechnik: Arbeitsverfahren, Maschinen, Werkzeuge. 9. Auflage, Vieweg+Teubner Verlag, Wiesbaden, Vieweg Praxiswissen ; S.167

Projekte

Flexible Blechbearbeitung für kleine und mittlere Serien

- Der Sitzquerträger wurde bisher auf einer sechsstufigen Transferpresse mittels Tiefziehen umgeformt. Die Umgestaltung für eine einzige Umformstufe mit anschließender, flexibler Fertigung auf Blechbearbeitungsmaschinen ermöglicht eine wirtschaftliche Fertigung bei sinkenden Stückzahlen. Die Gleichwertigkeit im Crashverhalten wird durch Fallturm-Versuche an Realbauteilen abgesichert.

- Das Werkzeugmaterial konnte um 90 % und die Prozessenergie um 50 % reduziert sowie der Blechausnutzungsgrades von 60 % auf 77 % erhöht werden.

- Darüber hinaus konnte Erhöhung der Flexibilität in der Fertigung, schnellere Ramp-up‘s, wirtschaftliche Fertigung (insbesondere von Derivaten)

Gezielte Modifikation von Ziehkanten

- Verschleißreduktion und somit Standzeiterhöhung von Tiefziehwerkzeugen durch Geometrie- und Aktivflächenoptimierung

Optimierte Regelung von Umformprozessen durch Werkzeuge mit integrierter Dünnschichtsensorik

Die neu entwickelten, universell einsetzbaren Sensorelemente und Sensoren für Umformwerkzeuge können die Lage bzw. den Ausformungsgrad der Bauteile während der Umformprozesse unter Produktionsbedingungen überwachen.

Das ermöglicht:

- Kostengünstigere umformtechnische Fertigung durch Vermeidung von Ausschuss

- Erschließung neuer Märkte für die Unternehmen der Umformtechnik durch die prozesssichere Verarbeitung hoch- und höchstfester Werkstoffe sowie die Erweiterung der Verfahrensgrenzen für umformtechnisch hergestellte Bauteile,

- Kosteneinsparungen durch verkürzte Einfahrzeiten beim Prototyping von IHU-Prozessen,

- Kosteneinsparungen durch verkürzte Taktzeiten bei IHU-Prozessen

Umformwerkzeuge mit integrierter Dünnschichtsensorik zur Prozessregelung können vor allem beim Tiefziehen sowie beim Innenhochdruck-Umformen eingesetzt werden. Dort können die Ausschussraten um ca. 10% gesenkt werden. Für eine Stückzahl von 500.000 Bauteilen p.a. kann das eine Kostenersparnis von bis zu 450.000 EUR bedeuten. Darüber hinaus kann solche Sensorik beim hydromechanischen Tiefziehen sowie in der Massivumformung Anwendung finden.

Optimierung der Werkzeuggeometrien

- Entwicklung eines durchgängigen Konzeptes zur kraftflussgerechten Dimensionierung von Umformwerkzeugen auf Basis von Simulationen mit dem Ziel die Masse von Umformwerkzeugen bis zu 20% zu reduzieren.

Ressourcenorientierte modellierung des Werkzeuglebenszyklus

- Ressourcenorientierte Modellierung zur Sicherung und Verbesserung der Ressourceneffizienz im Werkzeugbau

- Im Rahmen eines Teilprojektes der Innovationsallianz „Green Carbody Technologies“ (InnoCaT 3) konnten durch die Aufnahme und Analyse des Ressourcenverzehrs entlang des gesamten Lebenszyklus eines Blechumformwerkzeuges Energie- und Stoffströme über den gesamten Lebenszyklus eines Blechumformwerkzeuges bilanziert und analysiert werden.

- Ergebnis der Lebenszyklusanalyse:

- Die Bilanzierung der Energie- und Stoffströme über den gesamten Lebenszyklus des Blechumformwerkzeuges bietet eine Datengrundlage für die Berechnung des Standardwerkzeugbaus und damit für die Quantifizierung von Ressourceneinsparungen im Werkzeugbau. Als zentrale Stellhebel der Ressourcenoptimierung wurden Energiereduzierungen im Bereich der maschinellen Fertigung im Werkzeugbau sowie Massereduzierungen im Serieneinsatz identifiziert.

Superharte Oberflächen

- Mit Hilfe des Physical Vapour Deposition (PVD)- Verfahrens beschichtete Werkzeuge für die Umformung neuartiger hochfester Bleche.

- Derartige Bleche ermöglichen gewichtsreduzierte Fahrzeugkonstruktionen, die wiederum zu Kraftstoffeinsparungen führen.

Verbesserte Standzeiten von Werkzeugen

Verbundprojekt mit dem Ziel den Verschleiß von Tiefziehwerkzeugen zu reduzieren:

- Die Werkzeuge mit den optimierten Ziehkanten erreichen eine um etwa 50 Prozent längere Standzeit.

- Andererseits arbeiten die Forscher an einem aktiven Verschleißschutz, indem sie die Materialoberfläche in den kritischen Bereichen durch zusätzlich eingebrachte Legierungselemente oder aufgeschweißte harte Schichten optimieren. Am Ende soll die Kombination beider Verfahren das Ergebnis nochmals verbessern.

Abfall- und Abwasserbehandlung

Projekte

Ressourcenschonende Stahlschweißanlage ersetzt Stanz- und Umformtechnik

- Der Herstellprozess kommt gänzlich ohne Ziehöle aus (beim bisherigen Stanzprozess müssen diese nach der Fertigung aufwändig entfernt und über Ölabscheider vom Abwasser getrennt werden).

- Durch die optimale Ausnutzung des Bandmaterials - es fällt keinerlei Abfall an - muss weniger Rohstoff hergestellt und transportiert werden. Dies ist u.a. ein wesentlicher Beitrag zur Reduzierung des CO2-Ausstoßes.

Prozessperipherie und übergeordnete Maßnahmen

Beste verfügbare Technik

Bauteil- und Fertigungskonzepte

Bauteil- und Fertigungskonzepte ausarbeiten und vergleichend bewerten um das optimale Fertigungskonzept und optimale Prozessparameter zu erarbeiten: Zunehmende Modell- und Variantenvielfalt z.B. im Automobilbau führt zu sinkenden Stückzahlen je Derivat.

Gerade bei kleinen und mittleren Stückzahlen ist die Tiefziehfertigung aufgrund hoher Werkzeugkosten unwirtschaftlich.

Flexible Blechbearbeitung kann gegenüber der konventionellen, mehrstufigen Tiefziehfertigung eine wirtschaftliche Alternative sein.

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: Link

Bedarfsgerechte Bereitstellung von Versorgungsenergien

Nebenfunktionen von Umformmaschinen wie spezifische Umformachsen, Kühlung, Filterung, Schmierung, Spannsysteme u.a. sind vorwiegend permanent in Betrieb und bestimmen bereits ohne aktive Arbeitsbewegung die Leerlaufleistung der Maschine. Daher bieten Aggregate für Nebenfunktionen großes Potential zur Steigerung der Energieeffizienz.

Mögliche Maßnahmen für die bedarfsgerechte Bereitstellung von Versorgungsenergien sind:

- Minimierung der Verlustleistung in Versorgungsaggregaten durch Strukturoptimierung und Einsatz energieeffizienter Komponenten

- Minimierung der Verlustleistung im Leerlauf der Maschine durch Einführung eines Stand-by-Modus

- Erarbeitung von Strategien für das Abschalten und den Wiederanlauf von Versorgungsaggregaten

Nebenaggregate werden nach maximalem Bedarf ausgelegt, arbeiten jedoch meist nur im Teillastbereich. Die hierfür erforderlichen Stellglieder (Ventile) sind verlustbehaftet. Durch strukturelle Maßnahmen, speziell die Nutzung von Stellgliedern auf dem Verdrängerprinzip anstelle fluidischer Widerstände, können diese Verluste stark reduziert werden.

Optimal ist die Nutzung drehzahlveränderlicher Elektroantriebe mit Pumpen, die gerade im Teillastbereich einen hohen Wirkungsgrad haben.

Speziell für Verbundachsen, die gegeneinander arbeiten, kann als weitere Maßnahme die Energiespeicherung sowie Rückspeisung vorgesehen werden. Dies ist durch ein servoelektrisches Stellglied im Vierquadrantenbetrieb möglich.

Dadurch ergibt sich für ein bestimmtes Teilesortiment eine zusätzliche Energieeinsparung von bis zu 10%, die nicht aus dem Netz entnommen werden muss.

www.greencarbody.de/csdata/epaper/1/de/51307fd9b049b//epaper/ausgabe.pdf; S.42 und S.43

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: Link

Ganzheitliche Planung neuer Fertigungstechnologien (Digitale Fabrik)

Für bestimmte Bereiche und unter bestimmten Rahmenbedingungen können sich alternative Fertigungsverfahren als effizientere Lösung darstellen. Im Fokus einer solchen übergreifenden Betrachtung (basierend auf Modellierungen und virtuellen Optimierungen) steht das Denken in Prozessketten.

Beispiel:

Als Ergebnis einer ganzheitlichen Planung neuer Fertigungstechnologien kann beispielsweise das Profilieren von Strukturbauteilen mittels Walzprofilieranlagen anstelle des aktuellen Produktionsprozesses Tiefziehen in bestimmten Bereichen die wirtschaftlichere Lösung aufzeigen. Das Walzprofilierverfahren zeichnet sich durch vergleichsweise geringe Investitionsausgaben für Produktionsanlage und Werkzeugsatz aus und ermöglicht aufgrund des breitengenauen Einlaufs des Spaltbandes in den Umformprozess eine hohe Materialausnutzung. Verschnitte von nur bis zu ca. 10% reduzieren die Materialkosten pro Bauteil.

Nachteilig ist jedoch, dass Verformungen im kontinuierlichen Prozess fast ausschließlich in Bauteillängsrichtung erfolgen können. Im Gegensatz zum Tiefziehen sind dadurch nur weniger anspruchsvoll geformte Bauteile herstellbar. Für den jeweiligen potenziellen Anwendungsfall muss analysiert werden, welche Eigenschaften die Prozesskette besitzen muss, damit das Profilierverfahren gegenüber dem Tiefziehprozess produktiver, effizienter und flexibler ist.

Quelle(n):

- Bracht, U.; Geckler, D.; Wenzel, S. (2011): Digitale Fabrik – Methoden und Praxisbeispiele. Springer Verlag, Heidelberg, ISBN 978-3-540-89038-6 ; S.308

Hydrauliköle im Kreislauf fahren

Pressen und Tiefzieheinrichtungen werden häufig hydraulisch betrieben.

Die Hydrauliköle werden im Kreislauf gefahren. Um die Maschinenkomponenten zu schonen und zur Erzielung langer Standzeiten (Abfallvermeidung) müssen eingetragene Schmutzpartikel (z. B. Abrieb) ausgefiltert und der Wassergehalt niedrig gehalten werden.

Quelle(n):

- Informationszentrum für betrieblichen Umweltschutz [IBU] (2012): Betrieblicher Umweltschutz [online]. Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, verfügbar unter: Link

Mehrschichtkombinationswerkstoffe

Die Bedeutung der „Mehrschichtkombinationswerkstoffe“ und ihrer Verarbeitung bietet Effizienzvorteile:

- Schutz von Bauteilen gegen Schädigungsprozesse wie Korrosion und Verschleiß

- Einsparung teurer Werkstoffe

- Möglichkeiten zu Rationalisierung der Fertigung

- Gewichtseinsparung

- Strenge Funktionalität

Quelle(n):

- Lange, K. (1993): Umformtechnik Handbuch für Industrie und Wissenschaft: Band 4: Sonderverfahren, Prozeßsimulation, Werkzeugtechnik, Produktion; 2. Auflage, Springer Verlag, Berlin Heidelberg ; S.232

Organisch beschichtete Bleche

Der Einsatz von beschichteten Feinblechen im Presswerk führt nicht nur zu einem verbesserten Korrosionsschutz, sondern auch zu einer Verminderung der Fertigungskosten innerhalb der Prozesskette durch Vereinfachung oder Entfall von Fertigungsschritten. Des Weiteren wirkt sich die Beschichtung positiv beim Tiefziehen aus, indem die Reibung herabgesetzt wird. Dadurch vergrößert sich beim Tiefziehen der Arbeitsbereich und die Umformbarketi des Werkstoffs kann besser genutzt werden.

Im Anlieferungszustand sind Bleche mit einer Transport- oder Korrosionschutzbeölung versenden. Im Automobilebau wird bei Automobilbauteilen die Korrosionschutzbeölung entfernt und eine neue, für den Umformvorgang im Presswerk benötigte Schmierstoffschicht aufgebraucht. Diese wird vor dem Fügeprozess durch Reinigungstauchbäder, welche aufwendig entsorgt werden müssen, entfernt.

Durch den Einsatz von organisch beschichteten Blechen, wie z.B. Dünnfilmversiegelungen, ergeben sich folgenden Vorteile:

- Reduzierung/Vereidigung umweltbelastender Reinigungsprozesse

- Reduzierung/Einsparung von sekundären Korrosionsschutzmaßahmen (Hohlraumkonservierung und Nahtabdichtungen)

- Einsparung/Reduzierung von Schmier- und Reinigungsmitteln

- Die für den Umformvorgang erforderliche Schmierschicht kann in dem Lack einbracht werden

- Verkürzung der Prozesskette

Da der Decklack sich durch Umformung optisch beispielsweise in Fabre und Glanzgrad verändern kann, werden in der Automobilindustrie meist Bleche mit organischer Vorbeschichtung eingesetzt. Der Decklack wird dann anschließend auf das fertige Bauteil aufgebracht.

Die Oberflächenbeschichtung der Bleche erfolgt kontinuierlich im Bandbeschichtungsverfahren (Coil Coating).

Organisch beschichtete Belche zeigen sehr gutes Umformverhalten, Infolge der guten tribologischen Eigenschaften der organischen Beschichtungssysteme wird der Blecheinzug erleichtet, Ferner werden die Grenzziehverhältnisse durch den Einsatz organisch beschichteter Feinbelche gesteigert.

Wichtige Anforderungen an die organische Beschichtung sind:

- Oberflächen- und Korrosionsschutz bei Transport und Lagerung

- Schutz vor galvanischer Korrosion

- Guter Haftgrund für den Lack

- Fehlerfreie Applikation in Bandbeschichtungsanlangen

- Hohe Kratzfestigkeit und gute Dehnfähigkeit.

Quelle(n):

- Doege, E. und Behrens B.-A. (2010): Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. 2. Auflage, Springer Verlag, Berlin Heidelberg ; S. 453

Reduzierung des Gesamtenergieverbrauchs

Im Sinne einer ganzheitlichen Betrachtungsweise fließt der Energieverbrauch der Fertigungsanlagen in die Gesamtbilanz ein. Um die Energieeffizienz zu steigern, werden die anfallenden Verbräuche zunächst kategorisiert und quantitativ erfasst. Änderungen am prinzipiellen Aufbau der Anlagen und eine optimierte Prozessführung sollen helfen, die Verbräuche auf ein für die Technologie notwendiges Minimum zu reduzieren. Mögliche Maßnahmen zur Reduzierung des Gesamtenergieverbrauchs:

- Einsatz von Antrieben geringerer Eckleistung

- Abschaltung von einzelnen Aggregaten bei Anlagenstillstand

Quelle(n):

- Innovationsallianz „Green Carbody Technologies“ [InnoCaT®] (2015): Ergebnisse. Innovationsallianz. Green Carbody Technologies – InnoCaT®. Innovationsallianz Green Carbody, auch verfügbar als PDF unter: ; www.greencarbody.de/csdata/epaper/1/de/51307fd9b049b//epaper/ausgabe.pdf; S.29 Link

Projekte

Bedarfsgerechte Bereitstellung von Versorgungsenergien

- Potential zur Gestaltung energieeffizienter Versorgungsaggregate liegen u.a. in der verlustarmen Energiebereitstellung und -übertragung, gepaart mit Möglichkeiten der Energiespeicherung und -rückgewinnung

- Bei einem Projekt der Innovationsallianz „Green Carbody Technologies" (InnoCaT 2) konnten durch Senkung des Energiebedarfs der Versorgungs- bzw. Nebenaggregate von Umformmaschine Einsparungen von bis zu 40% Energie realisiert werden.

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen

- Demonstration dieser Vorgehensweise in der "Smart Factory 4.0" anhand eines vereinfachten Produktionsprozesses (Herstellung eines Kaffeeuntersetzers)

Energieeffiziente Antriebs- und Automatisierungstechnik im Presswerk

- Durch Optimierung der installierten Anlagenleistung, bedarfsorientierte Bereitstellung der Versorgungs- und Hilfsenergien sowie Verbesserung des mechanischen Wirkungsgrades an Komponenten konnte eine Senkung des Ressourceneinsatzes um 30% erreicht werden.

- Bei Aluminiumplatinen wurde der Energieverbrauch an der Stapelanlage um ca. 75% reduziert.

- Durch die Optimierung der Haftkräfte hinsichtlich ausreichender Transportsicherheit u. Anpassung an die unterschiedlichen Blechdicken sowie durch veränderte Oberflächenbehandlungen der Polleisten können die Reibbeiwerte bis zu 50% reduziert werden.

Errichtung eines Presswerkes zur Herstellung von patentierten Sandwichblechen

- Jährliche Einsparung von ca. 57.000 kg Ziehöl (bei einem Materialdurchsatz von 50.000 t) durch Umstellung auf Sprühbeölung an den Pressenlinien, Walzenbeölung mit Abquetschtechnik an den Coil- und Transferanlagen und partielle Befettung

- Bei der Weiterverarbeitung der Pressteile fiel dementsprechend bei den vorgeschalteten Waschprozessen nur eine stark reduzierte Ziehölmenge zur Entsorgung an.

- Durch das Logistiksystem mit standardisierten Transportbehältern wird als Verpackungsmaterial, wenn überhaupt erforderlich, Wellpappe aus Recyclingpapier gegenüber Spezialverpackungsmitteln aus Kunststoff u.a. Einmalverpackungen verwendet.

- Der jährliche Gesamtenergieverbrauch an elektrischer Energie des Presswerkes konnte um 1/3 reduziert werden (Druckluft wird mit einer Kompressoranlage mit 4 leistungsabgestuften Verdichtern erzeugt. Dadurch wird eine gleichmäßige Drucklufterzeugung erreicht und es entstand ein Minimum an Leerlauf bei den Verdichtern. In der Verdichteranlage entstehende Wärme wird mittels Wärmetauscher wieder entzogen und in das Hallenheizungssystem eingeleitet.

Ein Luftumwälzungssystem an der Hallendecke verhindert eine Schichtbildung im Hallenklima und die Warmluftkonzentration im oberen Hallenbereich wird wieder nutzbar gemacht. Bei der Aufwärtsbewegung der Pressen wird elektrische Energie in das Versorgungsnetz zurück gespeist.)

Forschungsprojekt eApps4Production

- reale Zustands- sowie Prozessdaten unterschiedlicher Systeme in einer Oberfläche nutzbar machen

- föderative Gestaltung ermöglicht gemeinsame Nutzung durch verschiedene Teilnehmer

- entstehende Plattform bietet auch KMU neue Möglichkeiten zur Entwicklung eigener eApps

Reduzierung von Umweltbelastungen durch on-line Messung von Bandsauberkeit und Ölauflagen auf Stahlband mittels Ellipsometrie

- Das Ellipsometer (on-line Verfahren zur Messung von Restverschmutzungen und Ölauflagen an schnell laufenden Stahlbändern) wurde im Nachwalzwerk installiert und in das betriebsinterne Rechnersystem eingebunden.

- Die in der Praxis am laufenden Band gemessene Ölauflage für Feinstbleche, die in nachfolgenden Veredlungsanlagen zu Weißblech verzinnt bzw. verchromt werden, liegt bei 10 – 80 mg/m². Die durchgeführten Untersuchungen zeigten, dass das entwickelte System in der Lage ist, Schichtdicken von Restverschmutzungen und dünnen Ölschichten auf Metallbädern im Prozess zu messen.

Ressourcenorientierte modellierung des Werkzeuglebenszyklus

- Ressourcenorientierte Modellierung zur Sicherung und Verbesserung der Ressourceneffizienz im Werkzeugbau

- Im Rahmen eines Teilprojektes der Innovationsallianz „Green Carbody Technologies“ (InnoCaT 3) konnten durch die Aufnahme und Analyse des Ressourcenverzehrs entlang des gesamten Lebenszyklus eines Blechumformwerkzeuges Energie- und Stoffströme über den gesamten Lebenszyklus eines Blechumformwerkzeuges bilanziert und analysiert werden.

- Ergebnis der Lebenszyklusanalyse:

- Die Bilanzierung der Energie- und Stoffströme über den gesamten Lebenszyklus des Blechumformwerkzeuges bietet eine Datengrundlage für die Berechnung des Standardwerkzeugbaus und damit für die Quantifizierung von Ressourceneinsparungen im Werkzeugbau. Als zentrale Stellhebel der Ressourcenoptimierung wurden Energiereduzierungen im Bereich der maschinellen Fertigung im Werkzeugbau sowie Massereduzierungen im Serieneinsatz identifiziert.

Ressourcenschonende Stahlschweißanlage ersetzt Stanz- und Umformtechnik

- Der Herstellprozess kommt gänzlich ohne Ziehöle aus (beim bisherigen Stanzprozess müssen diese nach der Fertigung aufwändig entfernt und über Ölabscheider vom Abwasser getrennt werden).

- Durch die optimale Ausnutzung des Bandmaterials - es fällt keinerlei Abfall an - muss weniger Rohstoff hergestellt und transportiert werden. Dies ist u.a. ein wesentlicher Beitrag zur Reduzierung des CO2-Ausstoßes.

RobIN 4.0