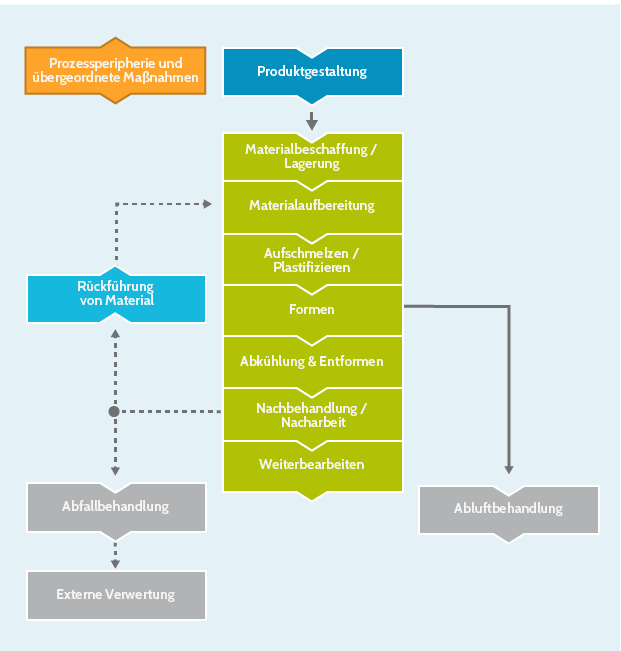

-

Produkt-

gestaltung -

Material-

beschaffung /

Lagerung -

Materialauf-

bereitung -

Aufschmel-

zen / Plasti-

fizieren - Formen

-

Abkühlen &

Entformen -

Nach-

behandlung /

Nacharbeit -

Weiter-

bearbeiten -

Rückführen

von Material -

Abluft-

behandlung -

Abfall- und

Abwasser-

behandlung -

Externe

Verwertung - Prozessperipherie und übergeordnete Maßnahmen

Produktgestaltung

Beste verfügbare Technik

Bessere fertigungstechnische und konstruktive Maßnahmen durch Simulationstechniken

- Erhöhte Energie- u. Ressourceneffizienz und geringere Kosten durch optimierte Werkzeuge

- Bessere fertigungstechnische und konstruktive Maßnahmen durch Verständnis der Ermüdungs-, Verschleiß- und Alterungsmechanismen der Kunststoffwerkstoffe durch Simulation und somit Verringerung von Energie - und Materialbedarf

- Zielgerichtetes Konstruieren von Kunststoffteilen hinsichtlich der Lebensdauer mittels Simulationssoftware - z.B. mittels Spritzgusssimulation

- Optimieren von z.B. Schneckengeometrien / Plastifizierkonzepten mittels Simulationssoftware

- Vermeiden von zeit- und kostenintensiven experimentellen Untersuchungen und somit reduzierter Entwicklungs- u. Prüfaufwand durch Software-Tools

Funktionsintegration und nacharbeitsfreie Herstellung für wirtschaftliche Formteile

- durch optimale Konstruktion lassen sich Kunststoffformteile gratfrei und vom Anguss getrennt herstellen

- Reduzierung von Nacharbeit und somit Ressourceneinsparung (reduzierte Materialverluste, Energieeinsatz und Abfallmenge)

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 1

Gestaltungsregeln für eine werkstoff-, verfahrens- und werkzeuggerechte Konstruktion

Werkstoff-, verfahrens- und werkzeuggerechtes Konstruieren vermeidet Nacharbeit und ist ein positiver Beitrag zur umweltgerechten Fertigung und erhöht den Durchsatz der Anlage.

Die Vermeidung von Nacharbeit verringert Materialverluste und Energieeinsatz und reduziert Abfall.

Gestaltungsregeln:

- Wanddicke so dünn wie möglich auslegen

- gleiche Wanddicken vorsehen

- Masseanhäufungen vermeiden

- Ecken und Kanten mit Radien versehen

- Rippen spritzgerecht gestalten

- ebene Flächen vermeiden

- ausreichende Konizitäten vorsehen

- Hinterschneidungen vermeiden

- keine genauere Bearbeitung als nötig

- das Potential der freien Formgebung ausschöpfen

- Position des Angusses bei der Formteilgestaltung beachten

- Kunststoff-Metall-Verbunde spannungsausgleichend gestalten

- Löcher und Auskernungen kunststoffgerecht gestalten

- Gewinde kunststoffgerecht gestalten

- Formteile verfahrensgerecht optimieren

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 2

Prozesssimulation zur Optimierung der Formteilegeometrie

- Reduzierung von Ausschuss und somit von Materialverlusten und Energieeinsatz durch Optimierung der Formteilegeometrie

- Spritzgießprozesse werden mit geeigneter Software simuliert, um Schwachstellen der Formteilgeometrie zu überprüfen

- diese Simulationen werden idealerweise direkt nach der Fertigstellung der CAD-Geometrie durchgeführt, um die Geometrie beim Auftreten von Problemstellen direkt ändern zu können

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 8

Umsetzungsbeispiele

Dünnwandige Kunststoffteile im Spritzguss

Dünnwandige Bauteile aus Kunststoff mit sehr langen Fließwegen konnten bisher durch Spritzgießen nicht hergestellt werden. Sie wurden oft im Tiefziehverfahren gefertigt. Dieses Verfahren ist jedoch arbeits-, energie- und somit kostenintensiver als Spritzguss. Die Hans Fleig GmbH hat hierfür ein High-Tech-Verfahren entwickelt, das weltweit zur Miniaturisierung von Bauteilen und technischen Komponenten genutzt wird.

Warum war diese Entwicklung notwendig?

Einerseits steigen die Ansprüche an kleine und stark beanspruchte Bauteile aus Kunststoff. Andererseits werden Ressourcen gespart, wenn diese Bauteile Metall ersetzen. Um Kunststoff statt Metall qualitativ und wirtschaftlich sinnvoll verwenden zu können, mussten im Spritzgussverfahren sehr geringe Wandstärken so dünn wie Folie erreicht werden.

Wie wurde das Ziel erreicht?

Die komplette Wertschöpfungskette wurde überarbeitet: von der Konstruktion über die Heißkanaltechnik, den Formenbau und die Kunststofftechnik bis hin zur Anlagentechnik der Spritzgießautomaten. Im Gegensatz zum Standardspritzguss wurde für das Verfahren eine spezielle Werkzeug- und Heißkanaltechnik eingesetzt.

Bei der Anpassung der Heißkanäle wurde eine angusslose Fertigung angestrebt. Damit dies funktioniert, müssen die ausschlaggebenden Parameter wie die Werkzeugtemperierung, Entlüftungen, Segmentierungen und ausreichend dimensionierte Querschnitte der Massekanäle optimal zusammenspielen. Durch die richtige Positionierung der Temperaturfühler kann die thermische Schädigung des Kunststoffes verhindert werden. Derzeit werden prozesssichere Teile mit 0,3 Millimetern Wandstärke und einer Fließweglänge, die Strecke, die ein Material in einer Form fließen kann, von 50 Millimetern oder mehr hergestellt.

Was wird gespart?

Bei einem Beispiel aus der Medizintechnik werden mit der neuen Technologie bei Laserschweißfolien für Befeuchterkammern 350 kg Kunststoff pro Jahr gespart. Die Energieeffizienz wurde um 50 % gesteigert, was je Anlage eine Einsparung von 0,75 kWh bedeutet.

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2023a): Gute-Praxis-Beispiel: Dünnwandige Kunststoffteile im Spritzguss [online]. VDI Zentrum Ressourceneffizienz GmbH [abgerufen am: 24.01.2023], verfügbar unter: Link

Spritzguss mit Hanffasern

Der Automobil-Zulieferer Hib Trim Part Solutions GmbH aus Bruchsal verwendet den nachwachsenden Rohstoff Hanf im Spritzguss. Komposite in denen Naturfasern, Kunststoffe und Klebstoffe gemischt werden finden für den Spritzguss bereits seit längerer Zeit Anwendung. Diese sind jedoch oft nicht schlagfest genug. Zudem entstehen bei Brüchen teils scharfe Kanten, besonders wenn die verwendeten Naturfasern verhältnismäßig kurz sind. Diese Eigenschaften sorgen dafür, dass die Komposite für den Einsatz im Interior, zum Beispiel um Blenden aus Holz, Kunststoff und Aluminium zu unterfüllen, eher ungeeignet sind. Besser geeignet sind die längeren Hanffasern. Das Unternehmen entwickelte deshalb eine eigene rohstoffeffiziente Mischung aus losen Hanffasern, Polypropylen und Wachs, die zu Pellets verarbeitet wird. Das Wachs dient im Extruder einer Spritzgussanlage als Schmelzhilfe für den Kunststoff. Der Hanf sollte nach der Ernte bereits ein erstes Verrottungsstadium erreicht haben, so dass seine Inhaltsstoffe bei der Verarbeitung nicht ausgasen. Da sich die stabilen Hanffasern im Innern des Formteils verkrallen, erreichen die Werkstücke die benötigte Schlagfestigkeit. Zudem entstehen im Fall eines Bruchs aufgrund der langen Fasern keine scharfen Kanten. Formteile aus Hanf-Polypropylen-Spritzguss sind im Ergebnis 20 % leichter als solche aus herkömmlichen Kunststoffen. Die Hälfte des mineralölbasierten Kunststoffes kann durch den nachwachsenden Rohstoff Hanf ersetzt werden – bei herkömmlichen Verfahren mit Naturfasern beträgt dieser Anteil nur etwa ein Drittel. Auch der Energiebedarf wird bei dem neuen Verfahren verringert. Die Produktion von Hanf ist energieeffizienter als die Produktion von synthetischen Kunststoffen. Zudem ist die für den Spritzguss benötigte Temperatur niedriger, als bei der Herstellung von glasfaserverstärkten Kunststoffen.

Quelle(n):

- VDI Verlag (2015): Hanf ersetzt Kunststoff im Spritzguss, VDI Verlag GmbH, Düsseldorf, VDI nachrichten 31/32 2015, ISSN 0042- 1758

Projekte

Beiträge zur Entwicklung einer Kreislaufwirtschaft am Beispiel von elektronischen Massenkonsumprodukten: Weiterentwicklung der MID-Technologie

- MID = Molded Interconnect Devices (Spritzgegossene Schaltungsträger)

- Integration von Bauteilen in spritzgegossene Thermoplastkörper

- Verringerung von Montagevorgängen, Miniaturisierung von Baugruppen und Flexibilität des Designs durch MID

- Reduzierung der Anzahl der zu montierenden Bauelemente und Kostensenkung durch Funktionsintegration

Kunststoffe energie- und ressourcenschonend erzeugt

- Konzeption eines Spritzgießcompounders und Entwicklung neuartiger Polymerwerkstoffe

- Naturfasercomposites für Automobilbauteile

- Polymercompounds zur Herstellung von Brennstoffzellensystemen

Spritzgießtechnik zur Gewichtsreduzierung

- Ein neues, patentiertes Spritzgießverfahren in Kombination mit neuen Polypropylen-Compounds ermöglicht Gewichte von Kunststoffteilen für Interieur- oder Exterieuranwendungen zwischen 30% und 50% zu reduzieren.

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 4)

- aussagekräftige Abschätzung der Gebrauchsdauer von Elastomerbauteilen in der Konstruktionsphase

- Messung der Alterungswirkung von Elastomeren

- Simulation von Auswirkungen der Alterungsprozesse auf das Bauteilverhalten, im speziellen das Langzeitrelaxations- und Langzeitkriechverhalten

Zur kompletten Projektbeschreibung

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 6)

- zielgerichtetes Konstruieren von Elastomerbauteilen hinsichtlich der Lebensdauer

- bessere fertigungstechnische und konstruktive Maßnahmen durch Verständnis der Ermüdungs-, Verschleiß- und Alterungsmechanismen von Elastomeren

- Heiztemperatur hat Einfluss auf Lebensdauer; Einspritzgeschwindigkeit u. Materialtemperatur nicht

- reduzierter Energie- u. Ressourcenverbrauch, reduzierter Entwicklungs- u. Prüfaufwand durch Software-Tool zur mehrdimensionalen Schädigungsrechnung und Visualisierung um FEM-Modell

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 8)

- Omissionsverfahren, mit dem die Betriebsfestigkeitsprognose ohne Schädigungsrechnung erfolgen kann

- zielgerichtetes Konstruieren von Elastomerbauteilen hinsichtlich der Lebensdauer mittels Spritzgusssimulation

- bessere fertigungstechnische und konstruktive Maßnahmen durch Verständnis der Ermüdungs-, Verschleiß- und Alterungsmechanismen von Elastomeren

- reduzierter Energie- u. Ressourcenverbrauch, reduzierter Entwicklungs- u. Prüfaufwand durch Software-Tool zur mehrdimensionalen Schädigungsrechnung und Visualisierung um FEM-Modell

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang beim Kunststoff-Institut Lüdenscheid

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Materialbeschaffung & Lagerung

Beste verfügbare Technik

Lagerung Granulat

Granulat sollte trocken und umfallsicher gelagert werden.

Projekte

Biotechnologische Herstellung von Wertstoffen unter besonderer Berücksichtigung von Energieträgern und Biopolymeren aus Reststoffen

- Untersuchung biotechnischer Verfahren zur Herstellung ausgewählter Wertstoffe u. gleichzeitige Verwertung von Abfällen aus industriellen Produktionsprozessen als kostengünstige Substrate

CF-Langfasergranulate für den Spritzguss

- hochwertige CF-Langfasern zur Verstärkung von Kunststoffen aus textilen CF durch Recyclingverfahren

- einfache Kapselung der Technik gegen austretende elektrisch leitfähige CF-Stäube

Energieeinsparpotenzial durch VPET-Kugelgranulat

- Granulier- und Kristallisationsverfahren, mit dem im Vergleich zu einer herkömmlichen Extrusionsanlage eine Energiekostenersparnis von rund 20 % erreicht werden kann.

- Weitere 5 -10 % können zusätzlich in einem nachgelagerten Spritzgießprozess eingespart werden, da durch das erzeugte Kristallgefüge der energetische Aufwand beim Einschmelzen des Granulats geringer ist.

- Ein Nachrüsten von Anlagenkomponenten an bestehenden Systemen ist möglich und führt so zu einer Verringerung der Produktionskosten bei gleichzeitiger Schonung von Ressourcen.

Recyclieren und Formen für neue Produkte

- Energie- und Rohstoffeinsparungen durch Kreislaufführung

- Reduzierung von Emissionen, Abwasser und Abfall

- Weiterverarbeitung von thermoplastischen Polypropylen aus gebrauchter Teppichware zu formstabilen Pkw-Dachhimmeln

- Weiterverarbeitung der Dachhimmel Kfz-Spritzgussteilen

Recycling von vermischt anfallenden Kunststoffabfällen zu Hohlprofilen

- stoffliche Verwertung verschmutzter und vermischter Kunststoffabfälle

- Produkte sind recycelfähig, da ohne Fremdstoffe produziert

- auch bei einem Einsatz von 30 % artfremder Materialien (Papier, Holz, Metall) ohne vorherige Trennung/ Reinigung möglich

- kein behandlungsbedürftiges Abwasser

- Verschweißen der Hohlprofile zu Paletten in Vibrationsschweißanlagen mittels Ultraschall

Verfahrenstechnik zur Wiederaufarbeitung von Kunststoffen und Metall-/Kunststoffverbunden: Polymertechnische Untersuchungen

- werkstoffliches Recycling von Kunststoffen aus elektrischen Altgeräten ohne nennenswerten Qualitätsverlust

- Verarbeitung zu hochwertigen Spritzgießteilen bei Elektrogeräteherstellern

Verwertung von Kunststoffmischungen aus Altgeräten

- Einbringen von trocken gereinigten Kunststoffteilen aus Altgeräten in neue Produkte

- Mischfraktion aus PA und ABS

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Materialaufbereitung

Beste verfügbare Technik

Energetische Optimierung des Trocknungsprozess

Hygroskopische Kunststoffe müssen vor der Verarbeitung mit hohem Energieaufwand getrocknet werden. Unter Berücksichtigung der dabei ablaufenden physikalischen Vorgänge kann der Trocknungsprozess energetisch verbessert und der notwendige Energieeinsatz minimiert werden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Projekte

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 7)

- Herstellung höher wirksamer Additivpräparationen (Mahlen, Mischen und Trocknen)

- Aufarbeitungsverfahren mit einem Sprühtrocknungsschritt und mit einem Wirbeltrocknungsschritt für industrielle Verfahren geeignet

- Vulkanisate aus EPDM zeigen höheren Widerstand gegen dynamisches Risswachstum als vergleichbare Vulkanisate aus Naturkautschuk

Verminderung der Emission im Bereich der Staubabdichtungen von Stempelknetern

- schmierfreie Staubabdichtungen in Innenmischern

- Reduzierung der Öleinsatzmengen um mindestens 40%

- Reduzierung der Austriebsmengen um 70-80% im Vergleich zum konventionell geschmierten System

- Standzeitverlängerung schmierfreier Abdichtungen

Aufschmelzen & Plastifizieren

Beste verfügbare Technik

Effiziente dezentrale elektrische Antriebe

Bei High-Torque-Direktantrieben entfallen im Gegensatz zu herkömmlichen Synchron-Servomotoren wirkungsgradmindernde Getriebe, die sich negativ auf Energieverbrauch, Dynamik, Präzision und Reproduzierbarkeit der Maschinen auswirken. Die minimale Trägheit verbunden mit direkter Kraftübertragung sorgt für hohe Dynamik, Spielfreiheit und hohe Systemsteifheit. Durch den Entfall von Getrieben ist der Antriebsstrang nahezu wartungsfrei und hat damit eine sehr hohe Verfügbarkeit.

Der Dosierantrieb als i.d.R. größte Energieverbraucher der Spritzgießmaschine erreicht mit High-Torque-Direktantrieben Wirkungsgrade von über 90%.

Auch bei den weiteren Achsen wie dem Einspritzen, der Werkzeugbewegung oder dem Auswerfer, die lineare Bewegungen benötigen, sind High-Torque-Direktantriebe im Vorteil. Hier kann ebenfalls auf eine Übersetzung von Drehzahl und Drehmoment verzichtet werden, denn die benötigten Werte werden direkt vom Antrieb bereitgestellt. Riementriebe, Planetengetriebe oder andere mechanische Übersetzungen entfallen.

Noch deutlicher macht sich der Vorteil des optimierten Antriebsstranges im Vergleich zu hydraulisch angetriebenen Dosierantrieben bemerkbar. Hydraulisch angetriebene Dosierachsen bestehen in der Regel aus einer ganzen Reihe von Elementen: ein Motor treibt eine Pumpe an, die das Öl durch Schläuche fördert; über ein Ventil gelangt dieses zum Hydromotor, der dann die benötigte rotatorische Bewegung erzeugt. Die Wirkungsgrade dieser Elemente multiplizieren sich und der Gesamtwirkungsgrad liegt im Betrieb auf Spritzgießmaschinen selten über 50 %.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von Duroplasten)

- Reduzierung von Ausschuss u. Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Temperierung

- die Formmassen sind meist mit Mineralpulvern, Fasern und Holzmehl oder anderen Stoffen gefüllt, so dass sie bei den niedrigen Temperaturen im Zylinder (<120°C) der Dosiereinheit eine relativ hohe Viskosität besitzen

- die Werkzeuge sind bis 100 K höher als die Plastifiziereinheit beheizt, damit durch eine engmaschige Vernetzung eine schnellere Erstarrung erfolgt

- für die Qualität der Formteile: genaue Überwachung des Temperierkreislaufs und Verwendung von Temperiergeräten, welche für den Umlauf stets gleich temperierter Kühlmittel sorgen

- Spalten an den Trennfugen max. 0,015 mm, um Grate zu vermeiden

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 53

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von Elastomeren)

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung von Parametern und der Formgebungswerkzeuge

- um eine Vernetzung vor Eintritt in das Werkzeug zu vermeiden, werden die Plastifiziereinheiten in der Regel < 100°C eingestellt (Ausnahme: Flüssigkautschuke)

- da die Formmassen bei der Berührung mit der heißen Wand des Formnestes zunächst, bevor sie vernetzen, dünnflüssiger werden, müssen die Spaltbreiten der Trennfugen < 0,01 mm sein, um Gratbildung zu vermeiden. Das ist oft bei größeren Werkzeugen schwer zu realisieren.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 53

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von vernetzenden Formmassen)

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Plastifiziereinheit und der Formgebungswerkzeuge

- vernetzende Formmassen erhalten erst unter Einfluss von Wärme durch Vernetzung ihren endgültigen hochmolekularen Aufbau. Deswegen dürfen die Formmassen in der Plastifiziereinheit nur gerade so wenig warm werden, dass eine zum Füllen der Kavität ausreichend niedrige Viskosität entsteht. Dadurch wird verhindert, dass durch zu frühes Vernetzen der Prozessablauf nicht oder unvollständig bis zur Formteilbildung abläuft.

- die Plastifiziereinheit wird daher meist < 100°C gehalten und durch kompressionslose Schnecken die Erzeugung von Reibungswärme auf ein Minimum beschränkt.

- das Werkzeug hingegen ist auf einem so hohen Temperaturniveau, dass eine schnelle Reaktion und damit Vernetzung eintritt; eine Grenze nach zu hohen Temperaturen hin ergibt sich aus der Forderung , dass nicht bereits Teile der Oberfläche der Formteile thermisch geschädigt werden.

- Kaltkanalwerkzeuge für Großserien (bei denen die Werkzeugkosten nicht entscheidend zu den Fertigungskosten beitragen), um den Materialverbrauch durch vernetzen der Formmasse im Verteilersystem zu reduzieren

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 52

Schneckenauslegung Standardschnecke

- die Standardschnecke einer Spritzgießmaschine ist vorzugsweise für den Transport des Kunststoffs ausgelegt und weniger für das Mischen

- hinsichtlich der Effizienz stehen Durchsatz und Zeitbedarf für das Dosieren immer im Vordergrund

Quelle(n):

- Johannaber, F. und Michaeli, W. (2004): Handbuch Spritzgießen, 2. Auflage, Carl Hanser Verlag, München S. 722

Schneckenberechnung

- die Qualität der Formteile und die Haltbarkeit von Schnecke und Zylinder profitieren von der Möglichkeit der Schneckenberechnung zur Anpassung der Geometrie

- die höhere Qualität der Formteile vermeidet Nacharbeit und verringert somit Materialverluste und Energieeinsatz und reduziert Abfall

Quelle(n):

- Johannaber, F. und Michaeli, W. (2004): Handbuch Spritzgießen, 2. Auflage, Carl Hanser Verlag, München S. 720

Projekte

Energiesparende Herstellung dickwandiger Kunststoffteile

- dickwandige (2 - 20 mm breite) Platten, Stäbe und Rohre aus thermoplastischem Kunststoff lassen sich durch ein neues Verfahren mit geringerem Energieaufwand und in kürzerer Zeit herstellen.

- es wird nur etwa ein Drittel der sonst nötigen Energie gebraucht

- die Anschaffung amortisiert sich nach knapp 2 Jahren

Entwicklung eines Konzepts zur Auslegung von energetisch optimierten Plastifiziereinheiten (TV 1)

- Simulation verschiedener Schneckengeometrien und Plastifizierkonzepte

- Vermeiden von zeit- und kostenintensiven experimentellen Untersuchungen

- geringere Kosten und erhöhte Energie- u. Ressourceneffizienz durch optimierte Plastifiziereinheit

Entwicklung eines Konzepts zur Auslegung von energetisch optimierten Plastifiziereinheiten (TV 2)

- Opmitieren von Plastifiziereiheiten kleiner Spritzgießmaschinen mit einfachen Hilfsmitteln (Einsatz Drehmomentmessscheibe und Simulationssoftware)

- Verringerung des spezifischem Energiebedarfs um 59,9% pro Kilogramm Kunststoff

Entwicklung eines Konzepts zur Auslegung von energetisch optimierten Plastifiziereinheiten (TV 5)

- Richtlinien zur Schneckenoptimierung

- neue Konzepte mit Barriereschnecken: anknüpfende Forschung und Langzeituntersuchung

ZuPrEff - Effiziente Temperaturregelung in der Kunststoffverarbeitung

- Im Rahmen des Projektes konnte die Ressourcen- und Energieeffizienz des Gesamtprozesses um bis zu 28 % gesteigert werden.

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Formen

Beste verfügbare Technik

Auslegung der Werkzeuge

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Spritzgießwerkzeuge

- nacharbeitfreie Formteile durch dichtes Schließen aller Fugen und Trennebenen des Werkzeuges (verhindert Gratbildung). Hierzu müssen alle Fugen auch unter vollen Spritzdruck unter einer Spaltweite von 0,03 mm bleiben bis die Schmelze erstarrt ist. Daraus ergeben sich insbesondere bei größeren Formteilen und großen Spritzgießmaschinen besonders hohe Anforderungen an die Steifigkeit der Werkezuge und die Präzision der Schließeinheiten, sowie an die Steifigkeit der Aufspannplatten.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 51

Bedarfsgerechte Leistung

- der Spritzgießzyklus ist gekennzeichnet durch eine stark diskontinuierliche Leistungsaufnahme. Verursacht wird dies durch die während der Spritzgießzyklus aufeinanderfolgenden Prozessphasen, die unterschiedlich viel Leistung benötigen. In Phasen ohne Maschinenbewegung wird von der Maschine eine Grundlast von ca. 3kW während 6s entsprechen 18kW oder 13,4%, aufgenommen. Der größte Anteil wird für das Plastifizieren verbraucht (69 kWs entsprechend 51,5%).

- eine energieeffiziente Spritzgießmaschine muss daher in der Lage sein, die Leistung bedarfsgerecht zur Verfügung zu stellen und somit die Einzelwirkungsgrade zu verbessern und die Leerlaufverluste zu reduzieren.

- bei der elektrischen Spritzgießmaschine erfolgt dies durch den Einsatz separater Motoren, die nur für die Dauer ihres Einsatzes eingeschaltet werden und ansonsten nur einen geringeren Leistungsbedarf aufweisen.

Quelle(n):

- Johannaber, F. (2004): Kunststoff-Maschinen-Führer, 4. Ausgabe, Carl Hanser Verlag, München S. 203

Effiziente dezentrale elektrische Antriebe

Bei High-Torque-Direktantrieben entfallen im Gegensatz zu herkömmlichen Synchron-Servomotoren wirkungsgradmindernde Getriebe, die sich negativ auf Energieverbrauch, Dynamik, Präzision und Reproduzierbarkeit der Maschinen auswirken. Die minimale Trägheit verbunden mit direkter Kraftübertragung sorgt für hohe Dynamik, Spielfreiheit und hohe Systemsteifheit. Durch den Entfall von Getrieben ist der Antriebsstrang nahezu wartungsfrei und hat damit eine sehr hohe Verfügbarkeit.

Der Dosierantrieb als i.d.R. größte Energieverbraucher der Spritzgießmaschine erreicht mit High-Torque-Direktantrieben Wirkungsgrade von über 90%.

Auch bei den weiteren Achsen wie dem Einspritzen, der Werkzeugbewegung oder dem Auswerfer, die lineare Bewegungen benötigen, sind High-Torque-Direktantriebe im Vorteil. Hier kann ebenfalls auf eine Übersetzung von Drehzahl und Drehmoment verzichtet werden, denn die benötigten Werte werden direkt vom Antrieb bereitgestellt. Riementriebe, Planetengetriebe oder andere mechanische Übersetzungen entfallen.

Noch deutlicher macht sich der Vorteil des optimierten Antriebsstranges im Vergleich zu hydraulisch angetriebenen Dosierantrieben bemerkbar. Hydraulisch angetriebene Dosierachsen bestehen in der Regel aus einer ganzen Reihe von Elementen: ein Motor treibt eine Pumpe an, die das Öl durch Schläuche fördert; über ein Ventil gelangt dieses zum Hydromotor, der dann die benötigte rotatorische Bewegung erzeugt. Die Wirkungsgrade dieser Elemente multiplizieren sich und der Gesamtwirkungsgrad liegt im Betrieb auf Spritzgießmaschinen selten über 50 %.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Einsatz moderner Synchronantriebe

Antriebe sind die größten Stromverbraucher in der Kunststoffindustrie. Moderne, frequenzgeregelte Synchronantriebe mit hohen Nennwirkungsgraden und sehr gutem Teillastverhalten realisieren als Extrusionsantriebe oder als Servopumpenantriebe bei Spritzgießmaschinen deutliche Energieeinsparungen. In vielen Fällen ist auch ein Nachrüsten sinnvoll, wie es von unterschiedlichen Unternehmen angeboten wird

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Kaltkanalsysteme zur Reduzierung des Materialverbauchs

Für Elastomere und Duroplaste ist die Minimierung des Volumens der Verteilerkanäle besonders wichtig, weil der hier aushärtende Stoff nur bedingt wiederverwertet werden kann und in der Regel entsorgt werden muss. Aus wirtschaftlichen Gesichtspunkten werden allerdings Vielnestformen mit umfangreichen Verteilersystem in breitem Maß eingesetzt, weshalb zur Reduzierung der entstehenden Materialkosten Kaltkanalsysteme an Bedeutung gewinnen.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 133

Kniehebel verringert den Energieverbrauch

Die mechanische Verriegelung ermöglicht ein konstantes Halten der aufgebrachten Schließkraft ohne weitere Energiezufuhr.

- Einsatz der Kniehebeltechnologie in vollelektrischen Spritzgießmaschinen; auch im Einsatz auf hydraulisch angetriebenen Schließeinheiten trägt der Kniehebel zur Steigerung der Effizienz bei; hinzu kommen bei hydraulisch angetriebenen Kniehebeln die hohe Verfügbarkeit und die geringen Wartungskosten.

- Die optimale Kraft-Geschwindigkeits-Charakteristik ermöglicht schnelle Verfahrbewegungen. Die ebenfalls sehr dynamische Ver- und Entriegelung reduziert die Trockenlaufzeiten einer Spritzgießmaschine. Da die Verriegelung rein mechanisch ist und sich keine Ölsäule im Kraftverlauf befindet, ist eine Kniehebelschließeinheit zudem sehr steif.

- Kniehebel tragen zur Reduzierung des Energieverbrauchs als auch zur Erhöhung der Produktivität bei und beeinflussen damit nicht nur den Aufwand, sondern auch den Ertrag positiv

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Kühl- und Filterkonzept für das Hydrauliköl von Spritzgießmaschinen

Vermeidung von Stillstandszeiten und Verringerung von Ausschuss durch den Einsatz eines neuartigen Kühl- und Filterkonzepts für das Hydrauliköl der Spritzgießmaschinen.

Bei diesem System existiert neben dem eigentlichen Druckkreis der Maschine ein weiterer Hydraulikkreis, welcher durch eine kleine, energieeffiziente Flügelzellenpumpe im Niederdruckbereich betrieben wird und ausschließlich den Ölfilter und -kühler versorgt. Dieser zusätzliche Hydraulikkreis arbeitet unabhängig von den anderen Hauptdruckkreisen und erlaubt so die Nutzung eines Ölfeinstfilters. Ein laminarer Ölfluss ohne Pulsation auch während der zyklusbedingten Pausenzeiten ermöglicht eine Ölstandszeit von 40000 Stunden. Die Lebensdauer von Pumpen, Ventilen, Zylindern und Dichtungen erhöht sich durch das sehr saubere Öl.

Dadurch werden wartungsbedingte Stillstände weitestgehend reduziert. Die Verfügbarkeit und damit die Effizienz der Maschine verbessern sich. Die kontinuierliche Kühlung mit optimalem Wärmeübergang ermöglicht höhere Kühlervorlauftemperaturen, was aufwändige Kühlsysteme überflüssig macht.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Maschineneinstellungen sparen Energie

Die Spritzgießmaschine allein bietet schon eine enorme Energieeinsparung durch die Wahl der korrekten Einstellungen.

Oft sind meisten Parameter auf Maximum oder viel zu hoch eingestellt. Meist wird die Zuhaltekraft sowie der Spritzdruck auf das Maximum eingestellt, die Zylindertemperaturen oft zu hoch gewählt, etc. Hierdurch ist der Verschleiß und der Stromverbrauch der Maschine höher - egal ob Hydraulik- oder Elektromaschine.

- Enorme Energieeinsparungen bietet die Schließkraft. Die genormte Angabe der Zuhaltekraft der Spritzgussmaschine sagt nur aus wie hoch die maximal mögliche Zuhaltekraft ist. Nicht aber dass dies ein fester Einstellwert ist. Die Schließkraft sollte demnach runtergeregelt werden. Aber auch nur so weit runter das keine nennenswerte Werkzeugatmung auftritt. Als Grenzwert, kann je nach zu verarbeitende Kunststoff 0,01 bis 0,02 mm angesehen werden. Einige Hersteller bietet auch die Möglichkeit einer stufenweise Einstellung der Zuhaltekraft. Hierbei kann nochmal eine Menge Energie gespart werden - insbesondere wenn man sich die Laufzeit einer Maschine im ganzen Jahr anschaut und nicht nur einen einzelnen Zyklus. Ein weiterer Vorteil des Runterregulieren der Zuhaltekraft ist, dass Maschine und Werkzeug nicht länger als unnötig mechanisch belastet werden.

- Auch bei der Schmelzaufbereitung lassen sich die Energiekosten verringern. Dazu sollte möglichst nicht mit der oberen Schmelztemperatur gefahren werden. Oftmals genügt es, mit einem am unteren Niveau der materialabhängigen Temperatur zu arbeiten. Dadurch wird beim Aufheizen Energie eingespart, das Bauteil erreicht schneller die Entformungstemperatur, weil weniger Wärmeenergie abgeführt werden muss und demzufolge muss auch die Kühlwasseranlage weniger Wärmeenergie abführen. Die Schneckendrehzahl kann aber etwas angehoben werden, dies kommt einem schnelleren Zyklus zugute aber auch die dadurch entstehende Friktionswärme lässt das Kunststoffgranulat aufschmelzen. Die Einstellungen sollen mit hoher Sorgfalt vorgenommen werden, denn eine zu hohe Schneckendrehzahl beschädigt das Granulat thermisch und der Verschleiß der Maschine würde enorm gesteigert. Eine weitere Möglichkeit zur Energieeinsparung im Zylinderbereich ist, wenn man diesen speziellen den Verlust der Wärmestrahlung vermindert.

- Wie bei der Zuhaltekraft sollte der Spritzdruck auch nicht höher als nötig eingestellt werden. Hierbei kann m.H. von Überwachungsgrafiken und Überwachungsparameter die perfekte Einstellung gefunden werden. Beim Einspritzen lässt sich durch die gewählte Einspritzgeschwindigkeit auch hier Einfluss auf den Energieverbrauch, sowie auf den Spritzdruck nehmen. Oft lässt sich durch eine geringere Einspritzgeschwindigkeit auch der tatsächlich gebrauchte Spritzdruck senken.

- Bei der Werkzeugtemperierung sollte immer nur die Temperatur gewählt werden, die tatsächlich aufgrund der Rahmenbedingung erforderlich ist. Auch hier hilft es mit der unteren Werkzeugtemperierung testweise zu starten. Das kommt nicht nur den Energieverbrauch zugute, sondern auch der Zykluszeit. Da eine geringere Temperatur des Kühlwassers schneller Wärme abtransportieren kann wodurch eine kürzere Kühlzeit möglich ist. Die Erfahrung zeigt, dass Auslegung und Positionierung der Temperierkanäle im Werkzeug noch immer nicht durchgängig formteilgerecht umgesetzt werden.

- Sehr schnelles Öffnen und Schließen der Form mit maximaler Kraft bringt im Zyklus nicht immer echten Zeitgewinn und kostet viel Energie. Zwar sollten die Kräfte auch nicht zu gering gewählt werden, da die Schließseite ohne Werkzeug bereits schon einige Tonnen wiegt. Bei einer 2.300 t Maschine kommt sogar ein Leergewicht von der Schließeinheit von ca. 45 t zusammen. Kommt da nun noch ein dementsprechendes Werkzeug drauf, werden fast 50 t bewegt. Um diese fast 50 t abzubremsen wird eine enorme Energie benötigt die über die Ölkühler wieder abgeführt werden müssen. Desweiteren sollte die Maschine nur soweit wie nötig geöffnet werden, um Energie und Zykluszeit zu sparen.

Quelle(n):

- Gonzalez, T. (2009): Mit Maschineneinstellungen Energie sparen. [online]. Kunststoffportal Kunststoffreport.de, 10. Apr. 2009, verfügbar unter: Link

Materialeinsparung durch Optimierung der Werkzeuge (Pulverspritzgießen)

- Als Alternative gegen zu groß dimensionierte Angüsse und somit unnutzbarer Formmasse und um trotzdem Einfriereffekten entgegenzuwirken, werden zunehmend Heißkanalsysteme eingesetzt (diese erlauben eine deutlich längere und gezieltere Beeinflussung des Formteilbildungsprozesses in der Nachdruckphase).

- Um die Probleme der aufwendigen thermischen Isolierung zur Kavität hin und die Gefahr hoher Orientierungen im Bereich des Angusses zu beheben, haben sich beim Pulverspritzgießen Kombinationen aus Heißkanalverteilern mit kurzem erstarrtem Anguss bewährt.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 132

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von Duroplasten)

- Reduzierung von Ausschuss u. Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Temperierung

- die Formmassen sind meist mit Mineralpulvern, Fasern und Holzmehl oder anderen Stoffen gefüllt, so dass sie bei den niedrigen Temperaturen im Zylinder (<120°C) der Dosiereinheit eine relativ hohe Viskosität besitzen

- die Werkzeuge sind bis 100 K höher als die Plastifiziereinheit beheizt, damit durch eine engmaschige Vernetzung eine schnellere Erstarrung erfolgt

- für die Qualität der Formteile: genaue Überwachung des Temperierkreislaufs und Verwendung von Temperiergeräten, welche für den Umlauf stets gleich temperierter Kühlmittel sorgen

- Spalten an den Trennfugen max. 0,015 mm, um Grate zu vermeiden

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 53

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von Elastomeren)

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung von Parametern und der Formgebungswerkzeuge

- um eine Vernetzung vor Eintritt in das Werkzeug zu vermeiden, werden die Plastifiziereinheiten in der Regel < 100°C eingestellt (Ausnahme: Flüssigkautschuke)

- da die Formmassen bei der Berührung mit der heißen Wand des Formnestes zunächst, bevor sie vernetzen, dünnflüssiger werden, müssen die Spaltbreiten der Trennfugen < 0,01 mm sein, um Gratbildung zu vermeiden. Das ist oft bei größeren Werkzeugen schwer zu realisieren.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 53

Optimierung der Plastifiziereinheit und der Werkzeuge (Spritzgießen von vernetzenden Formmassen)

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Plastifiziereinheit und der Formgebungswerkzeuge

- vernetzende Formmassen erhalten erst unter Einfluss von Wärme durch Vernetzung ihren endgültigen hochmolekularen Aufbau. Deswegen dürfen die Formmassen in der Plastifiziereinheit nur gerade so wenig warm werden, dass eine zum Füllen der Kavität ausreichend niedrige Viskosität entsteht. Dadurch wird verhindert, dass durch zu frühes Vernetzen der Prozessablauf nicht oder unvollständig bis zur Formteilbildung abläuft.

- die Plastifiziereinheit wird daher meist < 100°C gehalten und durch kompressionslose Schnecken die Erzeugung von Reibungswärme auf ein Minimum beschränkt.

- das Werkzeug hingegen ist auf einem so hohen Temperaturniveau, dass eine schnelle Reaktion und damit Vernetzung eintritt; eine Grenze nach zu hohen Temperaturen hin ergibt sich aus der Forderung , dass nicht bereits Teile der Oberfläche der Formteile thermisch geschädigt werden.

- Kaltkanalwerkzeuge für Großserien (bei denen die Werkzeugkosten nicht entscheidend zu den Fertigungskosten beitragen), um den Materialverbrauch durch vernetzen der Formmasse im Verteilersystem zu reduzieren

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 52

Reduzierung von Materialverbauch durch nacharbeitsfreies Spritzgießen von Elastomeren

- zur Vermeidung eines umfangreichen Angusssystems und somit von unnutzbarer Formmasse bietet sich insbesondere für kleine Formteile das Injection-Transfer-Moulding (ITM) an

- das ITM hat speziell für den Kautschukspritzguss eine interessante Weiterentwicklung erfahren, die eine nacharbeitungsfreie Fertigung gestattet: das s.g. Flashless-Verfahren arbeitet mit einer relativ dünnen Wand zwischen Drucktopf und Kavitätenplatte, die sich unter Druck im Drucktopf durchbiegt und damit dann auf die die Kavitäten umgebende Trennebene drückt

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 134

Regelung der Werkzeugtemperierung

Durch den intelligenten Einsatz von Inline-Thermographie direkt am Formteil kann die Werkzeugtemperierung im Spritzgießprozess optimal geregelt werden. Dadurch wird Zykluszeit und Ausschuss reduziert und die Wirtschaftlichkeit des Prozesses erhöht. Die Folge ist u.a. auch ein reduzierter Energieverbrauch.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Schaltbare Rückstromsperre

Ein Schwachpunkt bei hochpräzisen Teilen stellt noch häufig Rückstromsperre dar. Hier kommen immer noch Systeme zum Einsatz, die sich nicht aktiv ansteuern lassen. Das Schließverhalten bei herkömmlichen Rückstromsperren – egal ob Ring- oder Kugelrückstromsperren – ist von verschiedenen Prozessparametern wie zum Beispiel Staudruck, Dekompression, Schmelzehomogenität und Einspritzbewegung abhängig. Erst der durch das Einspritzen entstehende Schmelzedruck schiebt den Sperrring oder die Kugel der Rückstromsperre nach hinten und verschließt diese dadurch.

Bis dahin fließt allerdings ein Teil der plastifizierten Schmelze über die Rückstromsperre zurück. Durch übliche Prozess- oder Materialschwankungen variiert auch das Schließverhalten der Rückstromsperre und dadurch die Menge an zurückfließendem Material. Dies sorgt für Schwankungen im Massepolster und beim Schussgewicht, was wiederum zu schwankender Qualität der Spritzgießteile und zu Ausschuss führen kann.

Die schaltbare Rückstromsperre setzt an diesem Punkt an. Ein aktives Schließen der Rückstromsperre am Ende des Dosiervorgangs sorgt für erhöhte Prozesskonstanz. Eine definierte Schließbewegung durch das zurückdrehen der Schnecke und damit das aktive Schließen der Rückstromsperre sorgt für absolut konstantes und aktiv beeinflussbares Schließverhalten.

Die Prozesskonstanz wird erhöht, die Schwankungen im Massepolster und im Schussgewicht werden reduziert und die Gefahr von Ausschuss minimiert. Diese neue Technologie kann bei Anwendungen mit höchsten Anforderungen an die Präzision auf vollelektrischen Maschinen zum Einsatz kommen, denn auch die Vermeidung von Ausschuss erhöht die Effizienz.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Schonender Umgang mit dem Spritzgießwerkzeug

Zur Erhöhung der Verfügbarkeit in der Produktion von Spritzgießteilen ist ein schonender Umgang mit dem Spritzgießwerkzeug unerlässlich. Passende Lösungen hierfür sind beispielsweise Linearführungen mit Rollenwälzkörpern für die bewegliche Werkzeugaufspannplatte. Eine solide Konstruktion der Gesamtmaschine ermöglicht Plattenparallelitäten, die deutlich über den Empfehlungen der Euromap liegen. Der Verschleiß der Werkzeuge wird damit deutlich reduziert. Gleichzeitig sorgt ein reduzierter Reibwiderstand in den Führungen ebenfalls für geringere Verluste und damit für eine Steigerung der Energieeffizienz.

Bei der Verwendung eines Werkzeugschutzsystemes wird der Kraftverlauf beim Schließen des Werkzeugs aufgezeichnet. Auf diese gespeicherte Masterkurve kann in einem frei einstellbaren Achsabstand eine Kontrollkurve gelegt werden. Schneidet nun beispielsweise wegen eines in der Trennebene hängenden Teils bei einer Schließbewegung der aktuell gemessene Kraftverlauf die Kontrollkurve, stoppt die Maschine aktiv die Schließbewegung.

Da das System im Gegensatz zu den herkömmlichen Werkzeugschutzsystemen selbst bei voller Verfahrgeschwindigkeit zuverlässig funktioniert, werden kürzeste Werkzeugbewegungszeiten erreicht. Das System sorgt daher nicht nur für einen sicheren Schutz der Spritzgießwerkzeuge sondern auch für eine Reduzierung der Zykluszeit. Die Effizienz des Produktionssystems steigt.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Umwandlung von elektronischer in hydraulische Energie

Die Umwandlung von elektronischer in hydraulische Energie ist entscheidend für den Energieverbrauch, was maßgeblich von der Fähigkeit der Maschine bestimmt wird, den Leistungsbedarf dem Spritzgießzyklus anzupassen. Spritzgießmaschinen mit Konstantpumpenantrieb sind nicht in der Lage, die Leistung bedarfsgerecht zur Verfügung zu stellen. Eine Anpassung an den aktuellen Leistungsbedarf erfolgt durch Dissipation der überschüssigen Leistung über Ventile. Dies führt zu einem schlechten Wirkungsgrad und spiegelt sich im hohen Energieverbrauch wider.

Zur Verbesserung des Wirkungsgrads ist eine Leistungsanapassung unumgänglich. Hierzu bestehen folgende Möglichkeiten:

- Zum einen lässt sich der Leistungsbedarf durch den Einsatz von Regelpumpen mit verstellbaren Fördervolumen dem aktuellen Bedarf anpassen. Die Verstellung des Fördervolumens erfolgt dabei entweder durch eine hydraulische Steuerung oder elektrisch. Die Pumpe wird dabei weiterhin mit konstanter Drehzahl betrieben. Nachteilig hierbei ist, dass gerade im Bereich mit geringem Fördervolumen diese Pumpen einen schlechten Wirkungsgrad aufweisen und dass bei einer hydraulischen Verstellung ein bestimmter Steuerdruck aufrechterhalten werden muss. Dem steht als Vorteil ein niedriger Preis gegenüber.

- Eine andere Möglichkeit zur Leistungsanpassung besteht in der Kombination eines Konstantpumpenantriebs mit einem drehzahlgeregelten Motor.

- Bei größeren Maschinen erfolgt eine Leistungsanpassung durch den Einsatz mehrerer Konstantpumpen, die wahlweise zu- bzw. abgeschaltet werden können. Hierdurch ist eine Anpassung des Leistungsbedarfs möglich.

Der Energieverlust einer Konstantpumpenangetriebenen Spritzgussmaschine liegt bei 80%, bei einer Regelpumpenangetriebenen Spritzgussmaschine liegt der Verlust nur bei 20%.

Quelle(n):

- Johannaber, F. (2004): Kunststoff-Maschinen-Führer, 4. Ausgabe, Carl Hanser Verlag, München S. 203, S. 204

Projekte

Durch Umstellung auf elektrische Antriebe wurden 30% Energie eingespart

- Durch eine neue Spritzgussmaschine, die elektrische Linearantriebe statt Hydraulikzylinder einsetzt, können jährlich mehr als 1,7% Energie (elektrisch) eingespart werden.

- Die Amortisation der Maßnahmen liegt bei weniger als drei Jahren.

Effiziente Spritzgießmaschinen

- Eine vollhydraulische Spritzgussmaschine mit ungeregeltem Drehstrommotor wurde mit einem zusätzlichem Hydraulikaggregat versehen.

- Im Betrieb wurde die Spritzgussmaschine dann durch eine neue energieeffiziente Maschine mit Servoantrieb ersetzt.

- Stromeinsparung von 344 MWh innerhalb einer geschätzten Betriebszeit von 10 Jahren

Entwicklung einer energiesparenden Vorrichtung zur praxisgerechten Aufheizung von PET Preforms mittels Mikrowellenheizung

- gleichmäßigere Erwärmung und kürzere Heizzeiten (im Vgl. zur Infrarotheizung)

- Reduzierung des Energieverbrauchs der Blasmaschine für den Heizprozess

Überwachung des Resin Transfer Moulding (RTM)-Prozesses mit Hilfe der Ultraschallmesstechnik zur umweltgerechten Herstellung von Faserverbundkunststoffen (FVK)

- Durch Ultraschallmesstechnik Optimierung des RTM-Prozesses

- Exakte Prozessführung und dadurch Reduzierung der Zykluszeit

- Reduzierung der Spülzeiten und des Harzabfalls sowie Energieeinsparung

- Entwicklung von neuen RTM-Werkzeugen und RTM-Bauteilen zeit- und kostensparender

- Erhöhung der Wirtschaftlichkeit

Videos

Rundgang bei Mouldtec Kunststoff GmbH

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Abkühlen und Entformen

Projekte

Kunststoffentformung durch permanente Trennschicht

- trockene Beschichtungen mit permanenter Trennwirkung, die ohne oder nur mit geringem Trennmittelzusatz auskommen

- Grundlage dafür ist die Plasmapolymerisation, ein innovativer Fertigungsprozess unter Anwendung der Niederdruck-Plasmatechnik: mittels Abscheidung durch das Plasma lassen sich bestimmte Oberflächeneffekte erzielen – beispielsweise eine Antihaftwirkung

- Zusätzlich zur Trennwirkung bieten plasmapolymere Beschichtungen auch einen gewissen Korrosionsschutz.

- diese plasmapolymeren Beschichtungen haben bereits Erfolg versprechende Trennwirkungen gezeigt: Bei bestimmten Polyurethan-Systemen funktionierte die Trennung mehrere tausend Mal ohne Trennmittelzugabe.

- auch andere Kunststoffmaterialien wie Polyolefine, Polyvinylchlorid, Polyesterharze und thermoplastisches Polyurethan können mit der Acmos-Trennschicht dauerhaft entformt werden; ebenso ist sie prinzipiell geeignet, um Bauteile aus kohlefaserverstärktem Kunststoff für die Luftfahrtindustrie zu entformen.

Nachbehandlung & Nacharbeit

Beste verfügbare Technik

Funktionsintegration und nacharbeitsfreie Herstellung für wirtschaftliche Formteile

- durch optimale Konstruktion lassen sich Kunststoffformteile gratfrei und vom Anguss getrennt herstellen

- Reduzierung von Nacharbeit und somit Ressourceneinsparung (reduzierte Materialverluste, Energieeinsatz und Abfallmenge)

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 1

Qualitätsmanagement-Systeme (QMS)

- Verringerung von Nacharbeit und Abfall kann durch formale Qualitätsmanagement-Systeme (QMS) erreicht werden

- die Vermeidung von Nacharbeit verringert Materialverluste, Energie- und Wassereinsatz, reduziert ggf. den Aufwand bei der Abwasserbehandlung

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Kap 4.1.1 & BREF S. 200 Link

Rückführen von Material

Beste verfügbare Technik

Prozessinternes Rückführen von Material und Zerkleinern für Rezyklat

- Die Wiederverwendung von Produktionsabfällen (Angüsse, Ausschussteile, ...) ist der Stand der Technik, um den Werkstoffverbrauch zu minimieren

- Thermoplaste und Thermoplastische Elastomere (TPE) können gut rezykliert werden. Da es sich um Makromoleküle handelt, die durch die thermische und mechanische Belastung bei der Verarbeitung geschädigt werden, erreicht Rezyklat nicht die bei Neustoffen üblichen Eigenschaften. Es gibt jedoch für die meisten Thermoplaste spezifische Recyclingprodukte.

- Produktionsababfälle thermoplastischer Formmassen können mechanisch zerkleinert werden. Es entsteht ein Splittergranulat (Regenerat), das unvermischt oder in Mischung mit neuem Material wiederverarbeitet werden kann.

- Um gute Formteileigenschaften zu erzielen, sollte das anfallende Rezyklat nur zu einem gewissen Teil Neuware zugesetzt werden. Entsprechende Empfehlungen des max. möglichen Regenerationsanteils geben alle Rohstoffhersteller. Je nach Härte und gewünschtem Feinheitsgrad des Mahlgutes werden Schneid-, Stift- oder Schlagmühlen verwendet. Der Zerkleinerungsvorgang erfordert verhältnismäßig viel Energie. Die entstehende Wärme muss durch Kühlung der Mühle abgeführt werden.

Quelle(n):

- Keim W. (2006): Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen. WILEY-VCH Verlag, Weinheim S. 270

Projekte

Neues Recyclingverfahren für Gummi auf Kunststoffbasis

- Im Rahmen der Entwicklung eines neuen Recyclingverfahrens sollen Rohstoffe und Energie gespart werden.

- Abfälle sollen sortenrein und sehr energie- und ressourceneffizient in die Produktion zurückgeführt werden. Dabei soll auch vollständig auf umweltschädigende Lösungsmittel verzichtet werden.

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang bei Mouldtec Kunststoff GmbH

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Abluftbehandlung

Beste verfügbare Technik

Abluftführung und -reinigung von Nachheizöfen zur Nachvulkanisation

- die Öfen sind vom Absaugsystem entkoppelt und verfügen über eigenständige Umluft-/Abluftregelung für eine geringere Ansaugung von Fremdluft

- die heiße Abluft wird über einen Kühler geführt, in dem die ursprünglich gasförmig emittierten Stoffe kondensieren und per Filter abgeschieden werden

- spezielle Abluftreinigungssysteme für Abluft von speziellen Gummimischungen, da Herunterkühlen auf bis zu -40°C für Grenzwerterreichung wirtschaftlich nicht sinnvoll

Nutzung von Zuluft und Abluft

Zuluft und Abluft werden über Wärmetauscher geleitet und somit der Energieverbrauch für die Raumluftheizung minimiert

Abfall- und Abwasserbehandlung

Beste verfügbare Technik

Stoffliche Verwertung von Elastomeren

- Granulatverarbeitung zu Baumatten, Belägen, Bahnübergangselemente

- sortenreine, fremdstofffreie Sammlung / Sortierung

- Einsatz von Brechern, um die Gummiabfälle zu verkleinern und somit in Form zu bringen (für externe Verwerter)

Projekte

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Prozessperipherie und übergeordnete Maßnahmen

Beste verfügbare Technik

Abwärmenutzung spart doppelt Energie

Eine intelligente Abwärmenutzung spart doppelt Energie, insbesondere wenn sie zur Werkzeugvortemperierung und zur Hallenbeheizung dient: Der Heizaufwand wird zum einen stark reduziert oder vollständig vermieden. Zum anderen kann die eingesetzte Energie zur aufwendigen Rückkühlung deutlich oder sogar komplett eingespart werden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Auslegung der Werkzeuge

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Spritzgießwerkzeuge

- nacharbeitfreie Formteile durch dichtes Schließen aller Fugen und Trennebenen des Werkzeuges (verhindert Gratbildung). Hierzu müssen alle Fugen auch unter vollen Spritzdruck unter einer Spaltweite von 0,03 mm bleiben bis die Schmelze erstarrt ist. Daraus ergeben sich insbesondere bei größeren Formteilen und großen Spritzgießmaschinen besonders hohe Anforderungen an die Steifigkeit der Werkezuge und die Präzision der Schließeinheiten, sowie an die Steifigkeit der Aufspannplatten.

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 51

Benchmarking der Anlage

- Benchmarks (oder Bezugswerte) schaffen, die es ermöglichen, die Leistung der Anlage laufend auch gegenüber externen Bezugswerten zu überwachen

- Verbrauch aller eingebrachten Roh- und Betriebsstoffe laufend im Vergleich mit Bezugswerten zu optimieren.

Die systematische Anwendung solcher Daten schließt folgendes ein:

- Benennung einer oder mehrerer Personen, die für die Auswertung und Anwendung dieser Daten verantwortlich ist/sind.

- Die für die Anlagenleistung Verantwortlichen müssen informiert und das Bedienungspersonal sofort auf Abweichungen vom Normalbetrieb aufmerksam gemacht werden.

- Weitere Untersuchungen müssen angestellt werden, um herauszufinden, warum sich die Leistung verändert hat oder von externen Bezugswerten abgewichen ist.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 393 Link

Effiziente Druckluftsysteme

-

Bei Druckluftanlagen können zwischen 5 – 50 % Energie eingespart werden, wobei die meisten Effizienzmaßnahmen mit Amortisationszeiten von weniger als zwei Jahren wirtschaftlich sehr attraktiv für die Unternehmen sind.

-

Der Energieverbrauch hängt vom benötigten Druckniveau, den Druckluftmengen und dem Wirkungsgrad des Gesamtsystems ab. Die indirekten Energiekosten sind die Folgekosten des Energieeintrags in die Umgebung, z. B. zusätzlicher Kühlungsbedarf.

-

Energieeinsparungen sind möglich durch: Optimierung von Schlauchdurchmesser und -länge, Anschlussstellen, Trocknung, Flüssigkeitsabscheidung, Filtration, Speicherung sowie Konzeptionierung der Gesamtanlage und Durchführung regelmäßiger Wartung.

-

Bei Druckluftanlagen sichern die internen Regelvorrichtungen die Mengen und Qualitäten – die übergeordneten Steuerungen optimieren die Kosten. Interne Regelungen sind dafür verantwortlich, die jeweilige Kompressoreneinheit an die geforderten Luftverbräuche anzupassen und dabei durch eine optimale Koordination der internen Steuerungsvorgänge eine Überlastung der Kompressoreneinheit zu verhindern. Da moderne Kompressorenstationen im Normalfall aus mehreren Einzelkompressoren bestehen, besteht die Aufgabe der übergeordneten Steuerung darin, die Einzelanlagen optimal auszulasten und ihren Einsatz gemäß dem tatsächlichen Luftverbrauch zu koordinieren und zu überwachen.

-

Die warme Abluft lässt sich direkt zum Heizen verwenden. Die wirtschaftlichste Art der Wärmerückgewinnung liegt in der Ausnutzung der Verdichterwärme als Luftheizung.

-

Eine Brauchwassererwärmung erlaubt eine ganzjährige Ausnutzung der Abwärme. Wird das heiße Kompressoröl zur Erwärmung von Brauchwasser eingesetzt, lässt sich ein deutlich höherer Rückgewinnungsgrad erzielen als bei der Heizwassererwärmung, da der Brauchwasserwärmebedarf über das Jahr in etwa konstant ist.

-

Kompressoren mit Öleinspritzung eignen sich zur Heizwassererwärmung. Bei Schraubenkompressoren mit Öleinspritzung führt das Öl ca. 72 % der zugeführten elektrischen Energie in Form von Wärme ab. Diese Energie kann zurückgewonnen werden.

Quelle(n):

- Deutsche Energie-Agentur GmbH (2010): Ratgeber „Druckluftsysteme für Industrie und Gewerbe“. Deutsche Energie-Agentur GmbH, Berlin

Energieeinsparpotentiale bei der Drucklufterzeugung und -verteilung

Hohe Energieeinsparpotentiale von durchschnittlich 30 % liegen bei der Drucklufterzeugung und deren Verteilung. Hier sind genaue Systembetrachtungen und eine schrittweise Umsetzung von Maßnahmen, wie Leckagereduzierung, eine Kompressorensteuerung oder Abwärmenutzung durch einen kompetenten Partner hilfreich. Bei richtiger Auslegung von Neusystemen können beachtliche Einsparpotential realisiert werden. Auch bei der Druckluft als bedeutender Energieverbraucher in der Kunststoffverarbeitung (im Durchschnitt 15 % der Gesamtstromkosten) sei ein spezielles Monitoring möglich und wichtig.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Ganzheitliche Optimierung von Fertigungskonzepten

Für eine Steigerung der Effizienz ist das gesamte Produktionsumfeld zu betrachten. Das schließt u.a. die Materialförderung und -trocknung, aber auch eine mögliche Kälte- und Druckluftversorgung ein.

Instrument zur energetischen Bewertung

Die Euromap 60 ("Injection Moulding Machines - Determination of Specific Machine Related Energy Consumption") stellt ein Instrument für die Energiemessungen zur möglichen Entscheidungshilfe bei der Nachrüstung und der Neuanschaffung von Spritzgießmaschinen dar. Die Euromap 60 kann helfen, verschiedene Maschinen und Ausstattungsvarianten energetisch zu bewerten, ein direkter Herstellervergleich ist allerdings nur bei vergleichbarer Ausstattung möglich. Die Stromlast bei Maschinen kann durch eine gezielte Ölvorwärmung und reduzierte Einschaltdauer von Zylinder- und Heißkanalheizung verringert werden. Ölfeinstfiltrierung im Nebenstromkreis verringert die Wartungskosten und erhöht die Maschinenverfügbarkeit. Schaltbare Rückstromsperren erhöhen die Reproduzierbarkeit, die Prozesskonstanz und damit die Effizienz.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Isoliertechnik

Nicht isolierte beheizte Oberflächen an Maschinen und Werkzeugen können erhebliche zusätzliche Energiekosten verursachen und zudem zu Qualitätsproblemen bei der Fertigung und zu Maschinenschäden führen. Die Verluste durch Wärmestrahlung und -konvektion sind zum Teil erheblich und werden in den meisten Fällen stark unterschätzt. Hier könnten die richtigen Isoliermaterialien Abhilfe schaffen.

Eine Isolierung der Massezylinder ermöglicht bis zu 40% Heizenergie einzusparen – bei vertretbarem Kostenaufwand. Gerade diese nachrüstbaren Potenziale sollten Spritzgießer konsequent ausschöpfen.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Kühl- und Filterkonzept für das Hydrauliköl von Spritzgießmaschinen

Vermeidung von Stillstandszeiten und Verringerung von Ausschuss durch den Einsatz eines neuartigen Kühl- und Filterkonzepts für das Hydrauliköl der Spritzgießmaschinen.

Bei diesem System existiert neben dem eigentlichen Druckkreis der Maschine ein weiterer Hydraulikkreis, welcher durch eine kleine, energieeffiziente Flügelzellenpumpe im Niederdruckbereich betrieben wird und ausschließlich den Ölfilter und -kühler versorgt. Dieser zusätzliche Hydraulikkreis arbeitet unabhängig von den anderen Hauptdruckkreisen und erlaubt so die Nutzung eines Ölfeinstfilters. Ein laminarer Ölfluss ohne Pulsation auch während der zyklusbedingten Pausenzeiten ermöglicht eine Ölstandszeit von 40000 Stunden. Die Lebensdauer von Pumpen, Ventilen, Zylindern und Dichtungen erhöht sich durch das sehr saubere Öl.

Dadurch werden wartungsbedingte Stillstände weitestgehend reduziert. Die Verfügbarkeit und damit die Effizienz der Maschine verbessern sich. Die kontinuierliche Kühlung mit optimalem Wärmeübergang ermöglicht höhere Kühlervorlauftemperaturen, was aufwändige Kühlsysteme überflüssig macht.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Kühlung der Werkzeuge (Spritzgießen von Thermoplasten)

- Reduzierung von Ausschuss und Nacharbeit und somit von Materialverlusten, Energieeinsatz und Abfall durch Optimierung der Kühlung der Spritzgießwerkzeuge

- zwischen Plastifiziereinheit (heiß) und Werkzeug (kalt) in der Regel größer als 100 K

- sorgfältige Auslegung der Kühlung der Spritzgießwerkzeuge, damit die Spritzgießwerkzeuge der eingefüllten Schmelze ihre Wärme möglichst schnell und gleichmäßig entziehen

- solange Werkzeugtemperatur < 100°C, ist das Kühlmittel meist Wasser

- für die Qualität der Formteile: genaue Überwachung des Temperierkreislaufs und Verwendung von Temperiergeräten, welche für den Umlauf stets gleich temperierter Kühlmittel sorgen

Quelle(n):

- Menges, G.; Michaeli, W. und Mohren, P. (2007): Spritzgießwerkzeuge: Auslegung, Bau, Anwendung, 6. Auflage, Carl Hanser Verlag, München S. 51

Maschineneinstellungen sparen Energie

Die Spritzgießmaschine allein bietet schon eine enorme Energieeinsparung durch die Wahl der korrekten Einstellungen.

Oft sind meisten Parameter auf Maximum oder viel zu hoch eingestellt. Meist wird die Zuhaltekraft sowie der Spritzdruck auf das Maximum eingestellt, die Zylindertemperaturen oft zu hoch gewählt, etc. Hierdurch ist der Verschleiß und der Stromverbrauch der Maschine höher - egal ob Hydraulik- oder Elektromaschine.

- Enorme Energieeinsparungen bietet die Schließkraft. Die genormte Angabe der Zuhaltekraft der Spritzgussmaschine sagt nur aus wie hoch die maximal mögliche Zuhaltekraft ist. Nicht aber dass dies ein fester Einstellwert ist. Die Schließkraft sollte demnach runtergeregelt werden. Aber auch nur so weit runter das keine nennenswerte Werkzeugatmung auftritt. Als Grenzwert, kann je nach zu verarbeitende Kunststoff 0,01 bis 0,02 mm angesehen werden. Einige Hersteller bietet auch die Möglichkeit einer stufenweise Einstellung der Zuhaltekraft. Hierbei kann nochmal eine Menge Energie gespart werden - insbesondere wenn man sich die Laufzeit einer Maschine im ganzen Jahr anschaut und nicht nur einen einzelnen Zyklus. Ein weiterer Vorteil des Runterregulieren der Zuhaltekraft ist, dass Maschine und Werkzeug nicht länger als unnötig mechanisch belastet werden.

- Auch bei der Schmelzaufbereitung lassen sich die Energiekosten verringern. Dazu sollte möglichst nicht mit der oberen Schmelztemperatur gefahren werden. Oftmals genügt es, mit einem am unteren Niveau der materialabhängigen Temperatur zu arbeiten. Dadurch wird beim Aufheizen Energie eingespart, das Bauteil erreicht schneller die Entformungstemperatur, weil weniger Wärmeenergie abgeführt werden muss und demzufolge muss auch die Kühlwasseranlage weniger Wärmeenergie abführen. Die Schneckendrehzahl kann aber etwas angehoben werden, dies kommt einem schnelleren Zyklus zugute aber auch die dadurch entstehende Friktionswärme lässt das Kunststoffgranulat aufschmelzen. Die Einstellungen sollen mit hoher Sorgfalt vorgenommen werden, denn eine zu hohe Schneckendrehzahl beschädigt das Granulat thermisch und der Verschleiß der Maschine würde enorm gesteigert. Eine weitere Möglichkeit zur Energieeinsparung im Zylinderbereich ist, wenn man diesen speziellen den Verlust der Wärmestrahlung vermindert.

- Wie bei der Zuhaltekraft sollte der Spritzdruck auch nicht höher als nötig eingestellt werden. Hierbei kann m.H. von Überwachungsgrafiken und Überwachungsparameter die perfekte Einstellung gefunden werden. Beim Einspritzen lässt sich durch die gewählte Einspritzgeschwindigkeit auch hier Einfluss auf den Energieverbrauch, sowie auf den Spritzdruck nehmen. Oft lässt sich durch eine geringere Einspritzgeschwindigkeit auch der tatsächlich gebrauchte Spritzdruck senken.

- Bei der Werkzeugtemperierung sollte immer nur die Temperatur gewählt werden, die tatsächlich aufgrund der Rahmenbedingung erforderlich ist. Auch hier hilft es mit der unteren Werkzeugtemperierung testweise zu starten. Das kommt nicht nur den Energieverbrauch zugute, sondern auch der Zykluszeit. Da eine geringere Temperatur des Kühlwassers schneller Wärme abtransportieren kann wodurch eine kürzere Kühlzeit möglich ist. Die Erfahrung zeigt, dass Auslegung und Positionierung der Temperierkanäle im Werkzeug noch immer nicht durchgängig formteilgerecht umgesetzt werden.

- Sehr schnelles Öffnen und Schließen der Form mit maximaler Kraft bringt im Zyklus nicht immer echten Zeitgewinn und kostet viel Energie. Zwar sollten die Kräfte auch nicht zu gering gewählt werden, da die Schließseite ohne Werkzeug bereits schon einige Tonnen wiegt. Bei einer 2.300 t Maschine kommt sogar ein Leergewicht von der Schließeinheit von ca. 45 t zusammen. Kommt da nun noch ein dementsprechendes Werkzeug drauf, werden fast 50 t bewegt. Um diese fast 50 t abzubremsen wird eine enorme Energie benötigt die über die Ölkühler wieder abgeführt werden müssen. Desweiteren sollte die Maschine nur soweit wie nötig geöffnet werden, um Energie und Zykluszeit zu sparen.

Quelle(n):

- Gonzalez, T. (2009): Mit Maschineneinstellungen Energie sparen. [online]. Kunststoffportal Kunststoffreport.de, 10. Apr. 2009, verfügbar unter: Link

Optimale Antriebstechnik

Bei Spritzgießmaschinen sind elektromechanisch angetriebene Achsen, insbesondere für das Aufdosieren des Kunststoffes, meist energieeffizienter als hydraulisch angetriebene. Eine optimale Antriebstechnik hängt dabei wesentlich von den gegebenen Anforderungen ab. Der Energieverbrauch kann mittels richtiger Dimensionierung der Maschine auf das zu fertigende Produkt deutlich reduziert werden. So sind Energieeinsparungen von bis zu 30 % bezogen auf den Gesamtzyklus bei bedarfsabhängiger Anpassung der Hydraulikpumpendrehzahl möglich. Auch die im Kühlwasser gebundene abgeführte Wärme lässt sich in vielen Fällen weiterverwenden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Optimierte Temperierung

Eine hohe Temperierwasserqualität und die richtige Auslegung und Überwachung der Kühlung in Spritzgießwerkzeugen senken die Zykluszeit und damit die Maschinen- und Energiekosten. Dies steigert zudem gleichzeitig die Produktqualität.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Optimierung der Kältebereitstellung

- Kühlwassertemperaturen: die Temperaturen sollten so hoch wie möglich liegen, um eine möglichst energieeffiziente Kühlung zu ermöglichen. Einerseits ist dadurch der Einsatz von weniger energieaufwändigen Kälteerzeugungstechnologien (bzw. deren Deckungsgrad an der Kältebereitstellung) möglich. Andererseits ist der spezifische Energieaufwand von Kältemaschine umso größer, je niedriger die zu erreichende Kühlmedientemperatur liegt. Ggf. kann eine höhere Kühlmitteltemperatur durch höhere Durchflussmengen kompensiert werden. Generell ist eine kritische Überprüfung und ggf. Anpassung der Medientemperaturen auf die für die einzelnen Anwendungen erforderlich Werte empfehlenswert.

- Kälteerzeugung: bei höheren Kühlmitteltemperaturen ist eine Nutzung der abzuführenden Wärme durch Übertragung auf zu erwärmende Medien (z.B. Hallenluft, Warmwasser) oft sinnvoll

- Grundwasserkühlung: bis zur Temperatur des Grundwassers (ca. 10°C) kann eine Brunnenwasserkühlung stattfinden, was allerdings ausreichende Wasserverfügbarkeit und eine wasserbehördliche Genehmigung voraussetzt. Dies stellt häufig die energieeffizienteste und kostengünstigste Lösung bei diesen Temperaturen dar.

- freie Kühlung: im Temperaturbereich bis knapp über der Außenluft-Temperatur bietet die freie Kühlung häufig eine wirtschaftliche Lösung.

- Nasskühltürme: durch den Einsatz von Nasskühltürmen kann durch den Verdunstungseffekt die erreichbare Kühlgrenztemperatur noch um einige Grade gesenkt werden.

- Kältemaschine: für noch tiefere Temperaturen ist die energieintensive Lösung mittels einer Kältemaschine (Kompression oder Absorption) notwendig. Insbesondere bei vorhandenem Abwärmepotential (auf einem Temperaturniveau ab ca. 90°C) kann eine Absorptionskälteanlage eine wirtschaftliche Alternative zu Kompressionsanlagen bieten.

- Kühlwasser-Leitungen: die Versorgungsleitungen und Armaturen sollten zur Minimierung von Wärmeeinträgen möglichst kurz und gut wärmegedämmt sein. Je geringer die Kühlwassertemperaturen, desto höher ist der Eintrag von Verlustwärmeleistung durch die Umgebungstemperatur. Maßnahmen zur Wärmedämmung sind daher oft mit kurzer Amortisationsdauer realisierbar.

Quelle(n):

- Bayerisches Landesamt für Umweltschutz [BLfU] (2002): CO2-Minderung durch rationelle Energienutzung in der Kunststoffverarbeitenden Industrie. Bayerisches Landesamt für Umweltschutz, Augsburg

Qualitätsmanagement-Systeme (QMS)

- Verringerung von Nacharbeit und Abfall kann durch formale Qualitätsmanagement-Systeme (QMS) erreicht werden

- die Vermeidung von Nacharbeit verringert Materialverluste, Energie- und Wassereinsatz, reduziert ggf. den Aufwand bei der Abwasserbehandlung

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Kap 4.1.1 & BREF S. 200 Link

Schonender Umgang mit dem Spritzgießwerkzeug

Zur Erhöhung der Verfügbarkeit in der Produktion von Spritzgießteilen ist ein schonender Umgang mit dem Spritzgießwerkzeug unerlässlich. Passende Lösungen hierfür sind beispielsweise Linearführungen mit Rollenwälzkörpern für die bewegliche Werkzeugaufspannplatte. Eine solide Konstruktion der Gesamtmaschine ermöglicht Plattenparallelitäten, die deutlich über den Empfehlungen der Euromap liegen. Der Verschleiß der Werkzeuge wird damit deutlich reduziert. Gleichzeitig sorgt ein reduzierter Reibwiderstand in den Führungen ebenfalls für geringere Verluste und damit für eine Steigerung der Energieeffizienz.

Bei der Verwendung eines Werkzeugschutzsystemes wird der Kraftverlauf beim Schließen des Werkzeugs aufgezeichnet. Auf diese gespeicherte Masterkurve kann in einem frei einstellbaren Achsabstand eine Kontrollkurve gelegt werden. Schneidet nun beispielsweise wegen eines in der Trennebene hängenden Teils bei einer Schließbewegung der aktuell gemessene Kraftverlauf die Kontrollkurve, stoppt die Maschine aktiv die Schließbewegung.

Da das System im Gegensatz zu den herkömmlichen Werkzeugschutzsystemen selbst bei voller Verfahrgeschwindigkeit zuverlässig funktioniert, werden kürzeste Werkzeugbewegungszeiten erreicht. Das System sorgt daher nicht nur für einen sicheren Schutz der Spritzgießwerkzeuge sondern auch für eine Reduzierung der Zykluszeit. Die Effizienz des Produktionssystems steigt.

Quelle(n):

- Brettnich, T. (2010): Elektrisch ist nicht gleich elektrisch [online]. Hüthig GmbH, 08. Okt. 2010, verfügbar unter: Link

Umweltmanagement

Einführung eines Umweltmanagementsystem (UMS) das die folgenden Eigenschaften aufweist:

- Festlegung einer Umweltpolitik für die Anlage durch die Geschäftsleitung

- Planung und Festlegung der notwendigen Verfahren

- Einführung der Verfahren unter besonderer Berücksichtigung von Struktur und Verantwortlichkeit, Schulung, Bewusstsein und Kompetenz, Kommunikation, Einbeziehung der Mitarbeiter, Dokumentation, Effiziente Prozesskontrolle, Wartungsprogramme, Vorbereitung auf Notfälle und Reaktionen im Notfall, Einhaltung der Umweltgesetze

- Überprüfen der Leistung und Ergreifen von Korrekturmaßnahmen unter besonderer Berücksichtigung von Überwachen und Messen, Korrektur und Vorbeugemaßnahmen, Aktualisierung von Aufzeichnungen, Unabhängige interne Prüfungen, um festzustellen, ob das UMS mit den geplanten Festlegungen übereinstimmt, korrekt durchgeführt und gepflegt wird

- Überprüfung durch die Geschäftsleitung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Vernetztes Energiemonitoring

Ein vernetztes Energiemonitoring schafft Kostentransparenz im Unternehmen - als Grundlage und Instrument für eine schrittweise Reduzierung des Energieverbrauchs. Energiemonitoring und eine gelebte Energiepolitik im Unternehmen, idealerweise nach EN 16001, unterstützt eine erfolgreiche und dauerhafte Energiekostenreduzierung. Monitoringsysteme können zusätzlich zur Überwachung der Spannungsnetzqualität verwendet werden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Umsetzungsbeispiele

Virtuelle Produktfertigung im Prototypenbau

Die Firma Sanner GmbH stellt mithilfe des Spritzgussverfahrens Kunststoffverpackungen und Komponenten für Pharma-, Medizin- und Healthcareprodukte her. Vor Umsetzung der Praxisanwendung mussten für die einzelnen Prototypen spezifische Werkzeuge hergestellt werden. Jede Änderung am Prototypaufbau führte dazu, dass ein neues Musterwerkzeug entwickelt und gefertigt werden musste. Bis zur finalen Freigabe durch den Kunden vergingen zwischen sechs bis zwölf Monate. Durch die 3D-Druck-Technologie können die Prototypen anhand eines digitalen Modells direkt gedruckt werden. Dabei konnten die Freigabeschleifen reduziert werden, so dass sie nun wenige Wochen bis Monate andauern. Dadurch entfällt der teure und ressourcenintensive Bau von Spritzgusswerkzeugen zur Herstellung von immer neuen Prototypen bis zur Kundenzufriedenheit. [VDI Zentrum Ressourceneffizienz GmbH (2021)]

Maßnahmen:

- M9: Durchgängige Datenintegration

- M10: Virtuelle Produktentwicklung

Eingesparte betrieblich materielle Ressourcen:

- Material

- Materialeinsparung durch Substitution des konventionellen Fertigungsverfahrens (Einsparungen durch die reduzierte Anzahl an produzierten Musterwerkzeugen > 50%)

- Energie (elek. Energie)

- Verringerung des Energiebedarfs für die Werkzeug- und Prototypherstellung

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2017a): Ressourceneffizienz durch Industrie 4.0 - Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH [aufgerufen am: 25.01.2023]. [S. 117ff] Link

Projekte

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen