Reaktanten, Hilfs- und Betriebsstoffe

Gute Praxis

Einfluss von Reaktanten auf Abfallqualität und -menge

Bei chemischen Reaktionsverfahren können Abfallstoffe, wie nicht gewünschte Nebenprodukte oder verunreinigte Produktstoffe, entstehen. Das Verhalten der eingesetzten Roh-, Betriebs- und Hilfsstoffe unter den gewählten Reaktionsparametern, bedingt durch ihre physikalischen und chemischen Eigenschaften, kann während des Reaktionsverlaufs zu nicht gewünschten Abfallstoffen führen. Ursachen hierfür und Maßnahmen zur Reduzierung der Reduktion der Abfallstoffe sind im Folgenden aufgeführt:

- In den seltensten Fällen werden die eingesetzten Rohstoffe (Reaktanten) zu 100 % umgesetzt. Als Folge verbleiben nicht umgesetzte Reaktanten in dem Reaktionsgemisch.

- Möglichkeiten der Optimierung der Reaktionsbedingungen sollten mit dem Ziel geprüft werden, den stoffbezogenen Umsatz der 100-Prozent-Marke anzunähern.

- Es sollte eine Prüfung von ökonomischen Rückgewinnungsmethoden nicht umgesetzter Reaktanten in geforderter Qualtität zum nochmaligen Einsatz im Reaktor vorgenommen werden.

- Sind eine Abtrennung vom Produkt und eine Wiederverwendung von nicht reagiertem Edukt nicht möglich, so sollte eine eventuell umsetzbare Verwendung in einem anderen Reaktionsprozess im eigenen oder in einem anderen Unternehmen geprüft werden. - Bei optimalen Reaktionsbedingungen, bezogen auf die Produktentstehung, können aufgrund ungünstiger Selektivitäten unerwünschte Nebenprodukte entstehen. Um die vorgegebenen Produktqualitäten zu gewährleisten, müssen diese aus dem Reaktionsgemisch abgetrennt werden.

-Prüfung der Verwendung von abgetrennten Nebenprodukten zum Einsatz als Wertstoff (Edukt oder Hilfs- und Betriebsstoff) in einem anderen Reaktionsprozess im eigenen oder in einem anderen Unternehmen. - Weisen die eingesetzten Rohstoffe (Reaktanten) oder Hilfs- und Betriebsstoffe Verunreinigungen auf, so können diese einen ungünstigen Reaktionsverlauf hervorrufen, der zu einer Verringerung des Umsatzes führen kann - beispielsweise, wenn die Verunreinigungen mit den Reaktanten oder mit den entstandenen Produkten zu einem unerwünschten Stoff reagieren und somit zu einer Reduktion des Umsatzes beitragen.

- Die Durchführung einer Qualitätseingangskontrolle der im Reaktionsverfahren verwendeten Stoffe gibt einen Überblick zu vorliegenden Verunreinigungen. Mit dieser Information können Reinigungsschritte geplant und durchgeführt werden. - Eine vorzeitige Deaktivierung von Katalysatoren aufgrund der vorherrschenden Reaktionsbedingungen (Nebenprodukte, Temperatur, Druck, pH-Wert etc. ) oder der Verlust von Katalysatormaterial während der Durchführung der Reaktorreinigung führen zu einem erhöhten Aufkommen an Katalysatorabfall bzw. zu einem höheren Bedarf an frischem Katalysatormaterial und damit zu erhöhten Katalysatorgesamtkosten.

- Einsatz von stabilen Katalysatoren mit einer geringen Deaktivierungsrate im Rahmen der auftretenden Reaktionsbedingungen.

- Untersuchung von Reaktionsbedingungen, die zu einer Deaktivierung des eingesetzten Katalysatormaterials führt. Im Anschluss sollten diese Bedingungen vermieden werden.

- Entwicklung einer optimierten Reinigungsmethode zur Reduktion von Katalysatorverlusten bei Reinigungsprozessen.

Quelle(n):

- Umweltbundesamt (2002): Referenzdokument über die Besten Verfügbaren Techniken für die Herstellung organischer Grundchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 20 Link

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 24 Link

Erhöhung der Reaktantenqualität

Der Einsatz verunreinigter Rohstoffe (Reaktanten) in chemischen Herstellungsverfahren führt zu einer Reduzierung der gewünschten Produktmenge bei gleichzeitiger Entstehung nicht gewünschter Nebenprodukte. Diese müssen vom Produkt unter materiellem und energetischem Aufwand abgetrennt werden. Entweder sie werden an anderer Stelle im Prozess als Wertstoff wieder eingesetzt oder sie müssen als Abfall beseitigt werden. Um den in der Regel ressourcenintensiven Aufwand für die Trennung und Beseitigung zu reduzieren oder ganz zu vermeiden, wird eine Verwendung von Einsatzstoffen mit hohem Reinheitsgrad empfohlen.

Durch folgende Maßnahmen kann eine Erhöhung der Reaktantenqualität erzielt werden:

- Zusammenarbeit mit Lieferanten, um einen Rohstoff (Substitut) in höherer Qualität (weniger Verunreinigungen) zu erhalten

- Substitution von Rohstoffen durch

- weniger toxische,

- weniger wasserlösliche Materialien zur Minderung der Wasserkontamination,

- weniger flüchtige Materialien zur Minderung der diffusen Emissionen. - Einrichtung einer oder mehrerer Trennanlagen zur Beseitigung der Verunreingungen im Reaktanten

Die Umsetzbarkeit der Maßnahmen hängt unter anderem von dem Wirtschaftsfaktor Kosten (Substitute oder Reinigungsanlage) ab.

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 47 Link

Umweltgerechte Auswahl von Lösemitteln

Die Auswahl von Lösemitteln bildet ein Kernelement der Verfahrensentwicklung. Wegen der eingesetzten Mengen können Lösemittel häufig die größten Auswirkungen eines Verfahrens auf Umwelt, Gesundheit und Sicherheit nach sich ziehen. Es gibt eine Reihe von Methoden, um die Suche nach umweltfreundlichen Lösemittelsystemen zu unterstützen. Häufig existieren praktikable Alternativen zum Einsatz problematischer Lösemittel. Eine sorgsame Abwägung führt dabei unter Umständen zur Vermeidung großer Umweltprobleme in einer frühen Entwicklungsstufe.

Die Anwendbarkeit der jeweiligen Alternativen ist vom Einzelfall abhängig. Das Lösemittel muss eine bestimmte Aufgabe erfüllen. Dies schränkt oftmals die Auswahl ein. Die Möglichkeit, ein Umweltproblem in einem frühen Stadium der Verfahrensentwicklung zu vermeiden, kann Kosten für Rückgewinnungs-/Minderungsmaßnahmen verringern.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 94 ff. Link

Projekte

Biokonversion von Fettsäuren heimischer Ölpflanzen zu bioaktiven Naturstoffen für die stoffumwandelnde Industrie

- Gewinnung von Enzymen aus Mikroorganismen als Biokatalysatoren

- Einsatz der extrahierten Biokatalysatoren zur selektiven Konversion von Fettsäuren

- Große Produktvielfalt und verwertbare Koppelprodukte

- Entwicklung natürlicher Grünnoten

CO2 als Polymerbaustein

- Entwicklung eines ressourceneffizienten Reaktionsverfahrens zur Herstellung von Polymeren (Polycarbonat und Polyurethan) unter Verwendung von Kohlenstoffdioxid

- Entwicklung von zwei homogenen Katalysatorsystemen: homogene Zinksysteme mit unterschiedlichen Ligandentypen und Cobalt-Salen-Katalysatoren

- Aufweisen einer höheren Katalysatoraktivität der erforschten homogenen Katalysatorsysteme im Vergleich zu heterogenen Katalysatoren

- In Kombination von Biopolymeren eignet sich das CO2-Polymer Polypropylencarbonat (PPC) gut als Blendkomponente

- Nach ersten Untersuchungen zudem gute Einsatzmöglichkeiten von PPC in Folien für Tragetaschen und Agrarfolien

Entwicklung neuer Polyole auf Basis von Produkten aus der Biodieselherstellung und weiterer einheimischer Öle für die Anwendung in der Polyurethanchemie

- Polyol-Herstellung auf Basis von Pflanzenölderivaten

- Herstellung von Polyetherolen und Polyesterolen aus Glyzerin (Biodieselanlage)

- Eignung enzymatisch gespaltener Fettsäuren (z. B. Rapsöl) für Polyurethan-Grundprodukte

Katalytische Konversion von nachwachsenden Rohstoffen im Mikroreaktor

- Katalytische De- und Umfunktionalisierung gut verfügbarer Kohlenhydrate in wertvolle Feinchemikalien

- Ersatz von endlichen und wenig funktionalisierten Rohstoffen wie Erdöl, Erdgas und Kohle

- Funktionelle Gruppen und chirale Informationen der verwendeten Kohlenhydrate sollen erhalten bleiben

- Zielprodukte: chirale Alkohole, Alkene, Aromate oder Heterocyclen

- Entwicklung eines Mikroreaktorsystems für kontrollierte Umwandlung

Realisierung eines mikrostrukturierten Reformersystems zur Wasserstofferzeugung aus Bioethanol

- Entwicklung von neuartigem, mikrostrukturiertem Reformer für die Brennstoffzellenversorgung mit Wasserstoff

- Umsetzung von innovativer Abwärmenutzung im Reaktionsablauf und einer effizienten Betriebsstrategie

- Reformat bei geringer CO-Entwicklung ohne aufwändige Nachreinigung einsetzbar

Schließung industrieller Stoffkreisläufe durch neue elektrochemische Wirbelbettreaktoren

- Entwicklung eines Aufbereitungsverfahrens von salzhaltigen Abwässern der chemischen Industrie mittels elektrochemischer Wirbelbettreaktoren

- Entwicklung eines neuartigen Wirbelbettreaktorsystems mit großer spezifischer Oberfläche einer Partikelelektrode und verbesserter Kontaktierung durch magnetisch induzierte Partikelkettung bei gleichzeitiger Fluidisierung des Wirbelbetts

- Ermittlung von Syntheserouten zur Herstellung von Adsober-Partikel im schwer zugänglichen Partikel-Größenbereich von 100 bis 200 µm

Stoffliche Verwertung von Kohlenstoffdioxid

- Entwicklung innovativer Katalysatoren zur stofflichen Verwertung von CO2

- Identifikation diverser vorteilhafter DMC-Katalysatorrezepturen

- Gezielte Entwicklung sehr aktiver DMC-Katalysatorsysteme mit hoher reaktiver Selektivität (Steigerung um den Faktor drei)

- Entwicklung mehrerer vielversprechender Katalysatorsysteme für die Polyether-Polycarbonat-Polyolen-(PPP-)Synthese

- Leistungskenndaten der PPP-Katalysatorsysteme: Aktivitäten bis 10700 g (PPP)/g (Kat), Restmengen von 70 - 190 ppm und Selektivitäten von 94,5 - 98,2 %

Emissionsvermeidung

Gute Praxis

Beschicken von Reaktoren und Prozessbehältern

Stoßinertisierung

Bestimmte Reaktionen verlangen eine neutrale Atmosphäre. Diese Bedingung wird durch das Abziehen des Luftsauerstoffs und das Zuführen eines Inertgases im Reaktionsraum erreicht. Dieser Zustand kann zum einen durch einen kontinuierlichen Prozess herbeigeführt werden, zum anderen besteht im Allgemeinen jedoch die Möglichkeit, eine sogenannte Stoßinertisierung anzuwenden. Hierbei wird zunächst ein Vakuum erzeugt und im Anschluss ein Fluten des Reaktionsraumes mit dem Inertgas (Stickstoff) durchgeführt. Im Vergleich zur kontinuierlichen Inertisierung wird dabei eine Verringerung der Abgasvolumenströme in Rückgewinnungs- und Imissionsminderungsanlagen erreicht. Ferner ergibt sich ein niedrigerer Inertgasverbrauch. Die Anwendung dieser Technik verlangt luftdichte Anlagenteile. Ferner darf die ablaufende Reaktion nicht mit dem Entstehen von Sauerstoff einhergehen.

Befüllen mit Flüssigkeiten

Das Befüllen von Prozessbehältern mit Flüssigkeiten führt zur Verdrängung von Gasen und trägt daher zum Abgasvolumenstrom in Rückgewinnungs- und Emissionsminderungsanlagen bei. Das Befüllen mit Flüssigkeit kann von oben oder unten oder mit einem Befüllrohr erfolgen. Im Fall einer organischen Flüssigkeit liegt die organische Fracht im verdrängten Gas beim Befüllen von oben ungefähr 10- bis 100-mal höher.

Wird der Prozessbehälter sowohl mit Feststoffen als auch organischen Flüssigkeiten befüllt, können beim Befüllen von unten die Feststoffe als dynamische Abdeckung der Flüssigkeit eingesetzt werden, was sich auch positiv auf die organische Fracht im verdrängten Gas auswirkt. Die Anwendung dieser Methode führt zu einer Verringerung der Schadstofffrachten im verdrängten Gas beim Befüllen mit Flüssigkeiten. Das Anwendungsfeld ist weit, es entstehen jedoch Einschränkungen aufgrund von Sicherheits- oder Qualitätserwägungen. Durch die Implementierung dieser Methode ergeben sich lediglich geringe Kosten. Es zeigen sich positive Auswirkungen auf die Kosten bei der Rückgewinnung und Emissionsminderung.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 152 ff. Link

Luftdichtheit von Reaktoren und Prozessbehältern

Eine regelmäßige Überprüfung von Öffnungen (z. B. Hähnen) und Verbindungen (z. B. Flanschen) der eingesetzten Reaktoren und Prozessbehälter auf Luftdichtheit verhindert ein Emittieren flüchtiger Stoffe. Um einen Stoffverlust zu vermeiden, sollte regelmäßig in Reaktoren und Prozessbehältern ein Drucktest zur Kontrolle auf Luftdichtheit durchgeführt werden. Der zu prüfende Behälter wird mit einem Vakuum (z. B. 100 mbar) beaufschlagt. Nimmt der Druck innerhalb von 30 Minuten signifikant zu, müssen die identifizierten Undichtigkeiten beseitigt werden. Eine Durchführung des Drucktests wird in regelmäßigen Abständen empfohlen.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 151 Link

Minderung von Emissionen im Betrieb

Minderung flüchtiger Emissionen (gasförmig und flüssig) durch Anwendung einer oder mehrerer der im Folgenden aufgeführten Maßnahmen:

- Unterhaltung regelmäßiger Wartungsprogramme zur Identifizierung und Reparatur von Leckagen

- Betreiben von Apparaten und Geräten bei leichtem Unterdruck, falls möglich

- Ersetzen von Flanschen durch Schweißverbindungen

- Verwendung von dichtungslosen Pumpen und Faltenbalgventilen

- Einsatz hochleistungsfähiger Dichtungssysteme (z. B. effektive Dichtungen und Flansche, Ventile und Pumpen mit hoch integrierter Abdichtung)

- Minimierung von Reaktorein- und -ausgängen

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 133 Link

Optimierung Reinigungs- und Entleerungsprozesse

Die Entleerung und Reinigung von Reaktoren/Behälter kann zu Materialverlusten führen. Auftretende stoffliche Verluste können durch folgende Maßnahmen minimiert werden:

- Reduzierung baulicher Hindernisse bei Eingangs- und Ausgangsstutzen

- Durchführung der Entleerung am untersten Ausgangsstutzen

- Einsatz zum Reaktor/Behälter geneigter Eingangs- und Ausgangsstutzen

- Unterstützung des Entleervorganges durch Verwendung vorgewärmter (zu entleerender) Medien

- Verwendung von Dampf als Reinigungsmedium (falls anwendbar)

- Minimierung der Chargenwechsel bei Batch-Prozessen durch eine vorausschauende Produktionsplanung

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 25 Link

Reinigung von Rohrleitungen (z. B. Reaktor-Ablaufleitungen) durch Molchsysteme

Die sogenannte Molchtechnik gehört zu den Förder- und Reinigungstechniken. In Molchsystemen wird der Inhalt einer Rohrleitung mittels eines passend auf den Leitungsdurchmesser abgestimmten Gegenstands (Molch) bewegt, mit dem Ziel, das Produkt nahezu vollständig aus der Leitung zu schieben. Der Molch wird sehr häufig von einem Treibgas angetrieben (z. B. Druckluft). Die Hauptbestandteile einer industriellen Molchanlage sind:

- Molch

- Molchbare Leitungen mit molchbaren Ventilen

- Schleusen zum Einsetzen und Entnehmen des Molchs

- Treibgasversorgung

- Steuerung

Die Anwendungsgebiete für Molchtechnik sind vielfältig. Beispielweise können sie genutzt werden, um den Transport zwischen den Prozessbehältern einer Produktionsanlage, zwischen der Prozessanlage und dem Tanklager oder aber zwischen dem Tanklager und vorhandenen Abfüllstationen zu realisieren. Es folgen die wesentlichen Vorteile, die sich aus der Nutzung dieser Technik ergeben:

- Es sind keine Spülvorgänge erforderlich oder es wird weniger Reinigungsmittel benötigt

- Reduzierte Belastung von Spülwässern

- Reduzierte Produktverluste

Es existiert ein breites Spektrum von Anwendungen für Molchsysteme. Insbesondere bei langen Rohrleitungen, Mehrproduktanlagen und dem Chargenbetrieb stellen sich Vorteile ein. Molchsysteme sind auch anwendbar in Sterilbereichen unter GMP-Bedingungen, jedoch wird von einer nur eingeschränkten Anwendbarkeit unter cGMP-Bedingungen ausgegangen. Wegen der Anforderungen an molchbare Rohrleitungen ist bei der Installation in bestehenden Anlagen von größeren Hindernissen auszugehen.

Rohrleitungen mit Molchsystemen weisen höhere Investitionskosten auf. Diese Mehrkosten werden jedoch im Laufe der Nutzungsdauer aufgrund deutlicher Einsparungen bei der Reinigung und des geringeren Produktverlusts ausgeglichen.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 137 Link

Projekte

Effiziente Abgasreinigung mit weniger Edelmetall - Computersimulation zur Katalysator-Entwicklung

- Entwicklung von Abgasreinigungskatalysatoren mit deutlich reduziertem Edelmetall- und Cer-Gehalt

- Erarbeitung eines neuartigen Entwicklungsprozesses mit Computersimulationen der Motorversuche im Labormaßstab mittels Röntgendiffraktometrie

- Synthetisierung der Katalysatormaterialien aus simulierten Elementkombinationen

- Einsparung von bis zu 40% Edelmetallgehalt bei gleichzeitig erhöhter Schadstoffumsetzung

Katalyse

Gute Praxis

Allgemein - Einsatz von Katalysatoren

Die überwiegende Mehrheit von Reaktionen, die zur Herstellung chemischer Produkte eingesetzt werden, würde ohne den Einsatz von Katalysatoren sehr langsam oder nur auf einem recht hohen Temperaturniveau ablaufen. Der Einsatz von Katalysatoren senkt die Aktivierungsenergie, die für eine Reaktion zwischen zwei oder mehreren Molekülen notwendig ist, deutlich ab. Zu dem wird durch eine Verwendung von Katalysatoren in der Regel eine Selektivitätserhöhung hervorgerufen, die wiederum höhere Umsätze und somit eine höhere Rohstoffausbeute bewirkt.

Eine effektive und effiziente Reaktionsführung ist durch den Einsatz von Katalysatoren möglich. Einer Schätzung zufolge, werden 80 % aller chemischen Produkte mittels Katalysatoren hergestellt. Katalysatorkosten liegen meist unter 1 % bezogen auf den gesamten Produktionsaufwand.

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 148 f.

Effektive Katalysatoren

Katalysatoren erhöhen die Effektivität und mindern den Energiebedarf einer chemischen Umsetzung im Reaktor. Um den Mengenverbrauch und die Abfallentstehung am Katalysator auf ein Minimum zu beschränken sind folgende Aspekte bei dem Einsatz von Katalysatoren in einem Reaktionssystem zu berücksichtigen: Einsatz von Katalysatoren

- Mit hoher Katalysatoraktivität

- Mit hoher Stabilität

- Mit geringer Deaktivierungsrate

- Mit hoher Produkt-Selektivität

- Ohne Schwermetallbestandteile

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 49 Link

Heterogene Katalyse - Herausforderungen und Trends

Die Betrachtung und Umsetzung folgender reaktionstechnischer Aspekte erhöhen die Material- und Energieeffizienz einer heterogen katalysierten Reaktion:

- Entwicklung von konstruktiven und verfahrenstechnischen Maßnahmen zur Minimierung von Stofftransportlimitierungen

- Durchführung von Katalysatorrückgewinnung

- Erhöhung der Selektivität einer heterogen katalysierten Reaktion

- Regelmäßige Untersuchung der Katalysatoraktivität

- Vermeidung von Katalysatorvergiftungen

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 149, 151, 157

Heterogene und homogene Katalyse - Vergleich

Heterogene Katalyse

Die Reaktanten und der Katalysator liegen in zwei verschiedenen Phasen vor. Der Katalysator ist in der Regel fest und die Reaktanten sind flüssig oder gasförmig.

Homogene Übergangsmetallkatalyse

In diesem Fall ist der Katalysator ein Übergangsmetallkomplex, welcher direkt mit den flüssigen Reaktanten oder in einer Lösung von Reaktanten gelöst ist.

Vergleich von heterogener Katalyse und homogener Übergangsmetallkatalyse:

| Kriterium | Heterogene Katalyse | Homogene Übergangsmetallkatalyse |

| Struktur/Stöchiometrie | Oft undefiniert | Bekannt, reproduzierbar |

| Vaiabilität | Gering | Sehr variabel |

| Mechanismus | Oft unbekannt | Meist gut bekannt |

| aktive Zentren | Nur Oberflächenatome | Alle Metallatome |

| Katalysatoraktivität | Unterschiedlich | Meist sehr hoch |

| Katalysatorselektivität | Oft problematisch | Meist sehr hoch |

| Diffusionsprobleme | Vorhanden | Nicht vorhanden |

| Reaktionsbedingungen | Oft sehr hohe Drücke u. Temperaturen | Sehr mild |

| Katalysatorlebensdauer | Unterschiedlich | Unterschiedlich |

| Katalysatorvergiftung | Häufig | Selten |

| Katalysatorabtrennung | Einfach | Aufwendig |

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 162 f.

Homogene Übergangsmetallkatalyse - Herausforderungen und Trends

Bei der Rückgewinnung und Aktivitätserhöhung homogener Katalysatoren wurden in der Forschung und Entwicklung neue Fortschritte erzielt. Im Folgenden werden Trends und technische Entwicklungen hin zu einer ressourceneffizienteren homogenen Übergangsmetallkatalysekurz erläutert:

Katalysatorrecycling

Die flächendeckende Implementierung des Katalysatorrecyclings wurde bislang aufgrund ökonomischer Einflussfaktoren nicht umgesetzt. Die größte Schwierigkeit bestand in der Entwicklung eines Verfahrens zur vollständigen Wiederverwendung des Edelmetallkatalysators. Im Rahmen verschiedener Forschungsvorhaben konnten bereits einige technische Entwicklungen realisiert werden.

- Die Reaktion in Verfahren mit thermomorphen Lösungsmittelgemischen läuft bei gesteigerter Temperatur einphasig ab. Da die Komponenten der Mischung sowohl polar als auch unpolar sind, bilden sich bei der Abkühlung nach Ablauf der Reaktion jeweils eine flüssige polare Katalysatorphase und eine unpolare Produktphase. Diese Phasen können anschließend ohne großen Aufwand voneinander getrennt werden.

- Der Prozess der Immobilisierung bietet die Möglichkeit, die positiven Eigenschaften der homogenen mit denen der heterogenen Katalyse zu kombinieren. Hierbei wird an einem Verfahren gearbeitet, bei dem der Homogenkatalysator an eine feste Trägerphase gebunden werden soll.

- Mittels spezieller Membranverfahren können Homogenkatalysatoren aus dem Edukt-Produkt-Gemisch abgetrennt werden.

Neue Katalysatormetalle

Aufgrund hoher Kosten in der Beschaffung und energieintensiver technischer Anforderungen werden potenzielle Metalle untersucht, die herkömmliche Katalysatormetalle wie Cobalt und Rhodium in der Hydroformylierung ersetzen sollen. Innerhalb von Forschungsvorhaben wurden bereits Iridium- und Ruthenium-Katalysatoren entwickelt, die sich über den erprobten Technikumsmaßstab hinaus auch für den industriellen Einsatz eignen.

Neue Ausgangsstoffe

Kohlendioxid stellt innerhalb von Verfahren in Ruthenium-Homogenkatalysatoren aufgrund seiner hohen Verfügbarkeit eine gute Alternative zu Kohlenmonoxid dar. Die Überführung von Alkenen in Alkohole und Aldehyde kann ebenso mit Kohlendioxid-Wasserstoff-Gemischen erfolgen.

- Bei der zweifachen Hydroformulierung von beispielsweise 1,3-Butadien entstehen unter anderem bifunktionelle Verbindungen, zu denen der 1,6-Dialdehyd gehört. Dieser ist ein wichtiger Ausgangsstoff für Adipinsäure.

- In der Hydroformylierung kommen ungesättigte Fettstoffe oder Terpenverbindungen zum Einsatz. Bifunktionelle Moleküle können in der Hydroformylierung von C=C-Doppelbindungen hergestellt werden, wenn das Edukt eine funktionelle Gruppe enthält. Das hergestellte Molekül findet als Bestandteil von Polyester- oder Polyamid-Synthesen Verwendung.

Neue Reaktortypen

Zahlreiche Forschungsprogramme und Entwicklungen zu Hydroformulierungen in Rührkesselreaktoren oder Blasensäulen weisen auf neue Entwicklungen auf diesem Gebiet hin.

- Unter anderem führt die Zweiphasen-Hydroformylierung mithilfe des Katalysators Rh/TPPTS innerhalb eines Strömungsrohrs mit eingebauten statischen Mischern zu höheren Raum-Zeit-Ausbeuten als bei herkömmlichen Rührkesselreaktoren.

- Ebenfalls gute Resultate erzielt der Schlaufenreaktor, bei dem ein Synthesegas mithilfe einer Düse in die Flüssigphase eingeströmt wird. Die Vorteile liegen hier vor allem in den kurzen Reaktionszeiten und der starken Durchmischung. Ein solcher Reaktor wird bereits in Kombination mit einer Keramikmembran zur Produktabtrennung in Serie produziert.

Tandemreaktionen

Um Energie, Rohstoffe und Zeit einzusparen, wird in der Herstellung von Feinchemikalien zunehmend auf Tandemreaktionen gesetzt. In Tandemreaktionen laufen alle Prozessschritte, von der Umsetzung der Chemikalien bis hin zu aufwändigen Reinigungsschritten, innerhalb eines Reaktors ab, ohne die Qualität des Endprodukts zu mindern. Die Isomerisierung eines internen Alkens zu einem 1-Alken und die nachfolgende Hydroformylierung zum linearen Aldehyd sind hierbei Beispiele für eine homogenkatalytische Tandemreaktion.

Darüber hinaus können mehrere Reaktionen mit nur einem Katalysator ablaufen oder wahlweise zwei Katalysatoren zur gleichen Zeit verwendet werden. Zusätzlich können in einer Tandemreaktion nach einer anfänglichen Katalyse die Konditionen der Reaktion verändert werden, um weitere Reaktionsschritte zu starten.

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 173 ff.

Strukturierte Katalysatoren

Der Einsatz von Katalysatoren ermöglicht in vielen Bereichen die Durchführung effizienter Prozesse und die Herstellung innovativer Produkte. Neben bewährten Konzepten werden Forschungs- und Entwicklungsvorhaben zum Thema Katalysatortechnik durchgeführt, die weitere Potenziale dieser Technologie erschließen sollen und neue Möglichkeiten in der Produktion eröffnen. Ein Teilbereich dieser Bemühungen beschäftigt sich dabei mit der Untersuchung multifunktionaler und strukturierter Katalysatorsysteme.

Zeolithische Katalyse

Bei Zeolithen handelt es sich um Minerale und chemische Verbindungen auf Basis von Silikaten. Diese Stoffe sind durch eine definierte geometrische Form gekennzeichnet, die aufgrund ihres porösen Charakters eine große spezifische Oberfläche aufweist. Die Oberfläche der Zeolithe zeigt ferner die Eigenschaft, eine Vielzahl unterschiedlicher Kationen lose an sich zu binden. Dieser Umstand wird genutzt, um dem zeolithischen Katalysatorkorn definierte Eigenschaften zu verleihen. Insbesondere der Schutz des Katalysators vor Katalysatorgiften profitiert von dieser Technologie, die somit effiziente Werkzeuge zur leistungsfähigen Produktion in chemischen und biochemischen Produktionsprozessen zur Verfügung stellt.

Monolithische Katalysatoren

Unter dem Begriff monolithische Katalysatoren werden massive, meist keramische Katalysatorgrundkörper verstanden, deren Struktur durch eine Vielzahl kleiner, parallel verlaufender Kanäle gekennzeichnet ist. Die Wände der Kanäle sind mit einem Katalysatormaterial beschichtet und stellen die Begrenzung des Reaktionsraums dar. Bauartbedingt steht eine große spezifische Oberfläche zur Verfügung. In den Kanälen, die von den Edukten durchlaufen werden, kommt es zur Ausbildung eines reaktionstechnisch günstigen Strömungsregimes. Klassische Einsatzbereiche monolithischer Katalysatoren liegen in der Abgasreinigung. Alternative Anwendungsgebiete werden aufgrund der günstigen Eigenschaften dieser Katalysatoren zunehmend erschlossen. So weisen monolithische Katalysatoren neben der großen spezifischen Oberfläche deutlich geringere Druckverluste im Vergleich zu Festbettreaktoren auf. Eine hohe Selektivität und die große Umsatzleistung bedingen sich durch die Ausbildung eines dünnen Fluidfilmes (kurze Diffusionswege) und den intensiven Kontakt mit dem Katalysatormaterial in den Kanälen. Einschränkungen sind bei der Durchführung stark exothermer Reaktionen hinzunehmen. Durch die Bauart dieser Katalysatoren ist eine effiziente Wärmeabfuhr nur eingeschränkt möglich.

Um diese Beschränkungen zu umgehen, bieten sich als Alternative zum Konzept der monolithischen Katalysatoren einige Katalysatorsysteme an, die sich derzeit noch in einem frühen Entwicklungsstadium befinden, jedoch in speziellen Anwendungsgebieten durchaus interessant sein dürften. Diese Systeme greifen auf schaumartige Strukturen zurück, auf die ein Katalysatormaterial aufgetragen ist. Metallische Schäume stellen den Reaktionspartnern eine große Oberfläche zur Verfügung, ohne besondere Inhomogenitäten bei der Temperaturverteilung entstehen zu lassen. Ferner ist bei diesen metallischen oder auch keramischen Strukturen und Geweben im Vergleich zu herkömmlichen Füllkörpern ein geringerer Druckverlust feststellbar.

Kohlenstoff-Nanoröhren

Bei Kohlenstoff-Nanoröhren handelt es sich um aus einzelnen Kohlenstoffatomen aufgebaute röhrenartige Gebilde. Diese können hinsichtlich ihrer Textur und ihres chemischen Verhaltens gezielt modifiziert und hergestellt werden. Die Strukturen weisen eine hohe Stabilität auf und binden aufgrund ihrer Elektronenkonfiguration Katalysatormaterialien fest an sich. Auch ohne Beschichtung können die Nanoröhren als Katalysator genutzt werden.

Quelle(n):

- ProcessNet - Fachsektion Prozessintensivierung (2008): Prozessintensivierung - Eine Standortbestimmung. ProcessNet - Eine Initiative von Dechema und VDI-GVC, auch verfügbar als PDF unter: Link

- Action Group PI (2009): European roadmap for process intensification, Appendix 1 "PI Technologies Description and Review" S. 13 ff.

Projekte

Abfallvermeidung bei Produktionen für organische Spezialchemikalien durch den Einsatz weiterentwickelter Katalysatoren

- Untersuchung zur Abfallreduzierung in der Erzeugung von Feinchemikalien durch den Einsatz von Katalysatoren

- Experten schätzen die eingesparte Abfallmenge auf mindestens 14 % des gesamten Abfalls in der Organischen Chemischen Industrie

Beschleunigte und ressourcenschonende Entwicklung von Katalysatoren für Multikomponenten-Polymere

- Kürzere und ressourcenschonende Entwicklung von Katalysatoren für die Herstellung polymerer Werkstoffe

- Kombination verschiedener Methoden: „High-Troughput“-Evaluierung, Online-Polymeranalytik, Aufbau von Datenbanken und Datenanalysen

- Schnelle Polyolefinanalytik mittels Raman- sowie NIR-Spektroskopie ohne notwendige Probenvorbereitung

CO2 als Polymerbaustein

- Entwicklung eines ressourceneffizienten Reaktionsverfahrens zur Herstellung von Polymeren (Polycarbonat und Polyurethan) unter Verwendung von Kohlenstoffdioxid

- Entwicklung von zwei homogenen Katalysatorsystemen: homogene Zinksysteme mit unterschiedlichen Ligandentypen und Cobalt-Salen-Katalysatoren

- Aufweisen einer höheren Katalysatoraktivität der erforschten homogenen Katalysatorsysteme im Vergleich zu heterogenen Katalysatoren

- In Kombination von Biopolymeren eignet sich das CO2-Polymer Polypropylencarbonat (PPC) gut als Blendkomponente

- Nach ersten Untersuchungen zudem gute Einsatzmöglichkeiten von PPC in Folien für Tragetaschen und Agrarfolien

Effiziente Abgasreinigung mit weniger Edelmetall - Computersimulation zur Katalysator-Entwicklung

- Entwicklung von Abgasreinigungskatalysatoren mit deutlich reduziertem Edelmetall- und Cer-Gehalt

- Erarbeitung eines neuartigen Entwicklungsprozesses mit Computersimulationen der Motorversuche im Labormaßstab mittels Röntgendiffraktometrie

- Synthetisierung der Katalysatormaterialien aus simulierten Elementkombinationen

- Einsparung von bis zu 40% Edelmetallgehalt bei gleichzeitig erhöhter Schadstoffumsetzung

Entwicklung eines Oxidationskatalysators auf der Basis von oberflächenfunktionalisierten offenporigen Metallschäumen

- Abgasreinigung mittels eines Trägerkatalysators auf offenporigen Metallschäumen

- Katalytisch wirksame Edelmetalle

- Nachrüstbarkeit in bestehende Anlagen aufgrund simplen Aufbaus

- Mögliche Regeneration mit Mineralsäuren

- Reinigung der Abluft eines styrolverarbeitenden Gewerbes: Reinigungsgrad zwischen 70 % und 100 %

- Auftrag des Katalysators kostengünstig realisierbar

Entwicklung multifunktionaler keramischer Schäume für Stofftrennung, heterogene Katalyse und Porenreaktoranwendungen

- Entwicklung von reproduzierbaren Keramikschäumen für katalytische Prozesse, Porenreaktoren, Stofftrennung und Gasadsorption

- Entwicklung von Direktschäumverfahren aus präkeramischen Polymeren

- Entwicklung von emulsionsgestützten Direktschäumverfahren unter Verwendung von Tensiden

- Zeolithbeschichtung durch Direktkristallisation der Keramikschäume

- Gezielte Einstellung von morphologischen Eigenschaften wie Porosität, Porengrößen und Permeabilität mittels Herstellungsparameter wie Emulgierzusätzen, Füllstoffart und -anteilen sowie Temperaturführung

Erforschung alternativer Katalysatormaterialien für eine effizientere Alkan-Selektivoxidation

- Selektivoxidation von kurzkettigen Alkanen

- Neue Heterogenkatalysatoren für die Herstellung von

- Maleinsäureanhydrid aus n-Butan

- Methanol aus Methan

- Phthalsäureanhydrid

- Acrylnitril

Formaldehyd aus Kohlenstoffdioxid synthetisieren

- Entwicklung eines Katalysatorsystems zur Synthese von Formaldehyd aus Kohlenstoffdioxid und Wasserstoff

- Evaluation des Reaktionsmechanismus mithilfe quantenchemischer Untersuchungen

- Simulation von Verfahrenskonzepten für die technische Umsetzung als Grundlage für eine Lebenszyklusanalyse

Industrielle Produktion mit weißer Biotechnologie

- Produktionsverfahren der weißen Biotechnologie erlauben einen effizienten Umgang mit Material und Energie

- Vorstellung verschiedener BMBF-Forschungsprojekte

- Aufzeigen des Produktspektrums: Feinchemikalien, Bulk- und Grundchemikalien

InnovationsCentrum Biokatalyse

- Transfer biokatalytischer Prozesse in nachhaltige industrielle Anwendungen im Bereich Feinchemie

- Verfügbarmachung neuer und neuartiger Lipasen/Esterasen für den industriellen Einsatz

- Anwendungsgebiet: stereoselektive Hydrolysen und Synthesen

Innovatives Brennverfahren für hohen Wirkungsgrad und geringe NOx-Emissionen bei BHKW

- Entwicklung eines innovativen Brennverfahrens für einen erdgasbetriebenen Einzylinder-Motor des kleinen Leistungsbereichs

- Anwendung von numerischen Simulationen und motorischen Versuchen

- Wirkungsgradsteigerung durch erweiterte Expansion über den Ventiltrieb, Abgasrückführung und hohem geometrischen Verdichtungsverhältnis

Katalysatoren für die Methanolsynthese

- Entwicklung innovativer Katalysatoren für die Methanolsynthese mit dem Ziel, hohe Umsätze, hohe Katalysatorstabilitäten und hohe Reaktionsselektivität zu erzielen

- Synthese von Katalysatoren auf Nitratbasis; Temperaturen von 60 - 70 °C und ein pH-Wert von 6 - 7 ermöglichen eine hohe Stabilität und eine geringe Alterung

- Stabilitäts- und Alterungstests (Durchführung zahlreicher Oxidations- und Reduktionszyklen) zeigen eine höhere Katalysatorstabilität und geringere Alterung synthetisierter Katalysatoren gegenüber herkömmlicher Katalysatoren

Katalytische Konversion von nachwachsenden Rohstoffen im Mikroreaktor

- Katalytische De- und Umfunktionalisierung gut verfügbarer Kohlenhydrate in wertvolle Feinchemikalien

- Ersatz von endlichen und wenig funktionalisierten Rohstoffen wie Erdöl, Erdgas und Kohle

- Funktionelle Gruppen und chirale Informationen der verwendeten Kohlenhydrate sollen erhalten bleiben

- Zielprodukte: chirale Alkohole, Alkene, Aromate oder Heterocyclen

- Entwicklung eines Mikroreaktorsystems für kontrollierte Umwandlung

Methan-Oxidations-Katalysatoren: Einfluss von Katalysatorzusammensetzung, Druck und Gaszusammensetzung auf Aktivität, Alterung und Reaktivierung

- Untersuchung über das Verhalten unterschiedlicher Katalysatoren hinsichtlich der Methanoxidation

- Reduktion an klimaschädlichem Methan in Abgasen von Gasmotoren

- Verbesserung des Alterungsverhaltens der untersuchten Katalysatoren durch angepasste Trägermaterialien

- Positionierung vor dem Turbolader wegen höherer Temperaturen und einer dadurch erhöhten Reaktionsgeschwindigkeit besser

- Erarbeitung von Strategien für eine wiederholte Katalysatorregenerierung

Photochemische CO2-Assimilierung mit Licht auf mikrostrukturierten Diamantoberflächen

- Entwicklung eines Mikroreaktorsystems auf Basis des Prinzips der Photosynthese

- Kombination von Hochleistungs-LEDs mit kohlenstoffbasierten Photokatalysatoren

- Fokus auf der chemischen Optimierung von Diamant als Photokatalysator

Produktgewinnung und Katalysatorrückführung bei Reaktionsführung in mizellaren Systemen und Mikroemulsionen

- Entwicklung eines Verfahrens zur Katalysatorrückgewinnung bei Reaktionen in wässrigen Tensidlösungen (micellare Systeme) und Mikroemulsion

- Verfahrenskombination aus Phasentrennung und Ultrafiltration

- Bestimmung der Betriebsparameter zur optimalen Zusammensetzung der fluiden Katalysatoren

Recycling von Nichtedelmetallkatalysatoren - Technische Versuche

- Projekt zur Entwicklung eines Verfahrens zum Recycling komplexer Nichtedelmetallkatalysatoren, die Nickel/ Kobalt/ Molybdän, Nickel/ Wolfram/ Molybdän bzw. Vanadium/ Wolfram/ Molybdän enthalten

- Gewinnung von Wertmetallen durch Entfernung der organischen Bestandteile von den eingesetzten Katalysatoren sowie anschließende Laugung

- Untersuchungen zur Erhöhung der Wertstoffausbeute durch:

- Druckaufschluss von Katalysatoren mit verschiedenn Trägermaterialien (Verbesserung des Aufschlusses durch Wasserstoffperoxid, 70 °C)

- Trennung der Wertstoffe aus der Laugungslösung mit verschiedenen Extraktionsmitteln (Gut geeignet: Di-(2-ethylhexyl)-phosphorsäure, Tributylphosphat)

Ressourceneffizienz und unkonventionelle "All-Polyethylene"-Nanocomposite für den Leichtbau durch Tandem-Katalyse, kompartimentierte Multizentren-Katalysatoren und mesoskopische Formreplikation (MultiKAT)

- Vermeidung aufwendiger Reaktorkaskaden aufgrund von Multizentren-Katalysatoren

- Katalysator-induzierte Nanostrukturbildung ermöglicht polymere Werkstoffe mit überlegenen Eigenschaften wie

- erhöhter Dimensionsstabilität kombiniert mit Matrixverstärkung,

- Gas- und Flüssigkeitssperrwirkung sowie elektrischer Leitfähigkeit,

- erhöhter Schadenstoleranz.

Schaltbare Katalysatoren für bessere Prozesskontrolle

- Entwicklung von schaltbaren Katalysatoren auf Basis von stimuli-responsiven Polymeren und Mikrogel-Partikeln

- Erhöhte Raumausbeute durch homogene Verteilbarkeit und Rezyklierung durch Filtration der abgeschalteten Polymere

- Vorteile der Polymere in Rezyklierbarkeit und lösemittelfreier Prozessführung sowie Selbstabschaltung

Stoffe und Reaktionen – Eine saubere Sache

- Effizientes und kostengünstiges Katalysator-Screening

- Entwickelte Hochdurchsatz-Verfahren (HTE – High Throughput-Experimentation): Verknüpfung verschiedener Methoden im Rahmen einer Technologieplattform (Mikroreaktor-Techniken, molekulare Computersimulation, statistische Versuchsplanung oder Massenscreening-Verfahren)

Stoffliche Verwertung von Kohlenstoffdioxid

- Entwicklung innovativer Katalysatoren zur stofflichen Verwertung von CO2

- Identifikation diverser vorteilhafter DMC-Katalysatorrezepturen

- Gezielte Entwicklung sehr aktiver DMC-Katalysatorsysteme mit hoher reaktiver Selektivität (Steigerung um den Faktor drei)

- Entwicklung mehrerer vielversprechender Katalysatorsysteme für die Polyether-Polycarbonat-Polyolen-(PPP-)Synthese

- Leistungskenndaten der PPP-Katalysatorsysteme: Aktivitäten bis 10700 g (PPP)/g (Kat), Restmengen von 70 - 190 ppm und Selektivitäten von 94,5 - 98,2 %

Sustainable Hydrogen - Edelmetallfreie Katalysatoren für die Wasserstoffproduktion aus erneuerbaren Energiequellen (SusHy)

- Entwicklung eines ressourceneffizienten Verfahrens zur Wasserspaltung

- Entwicklung von edelmetallfreien Katalysatoren zur Wasserspaltung

- Optimierung einer Mehrschicht-Photodiode für die Wasserstofferzeugung

- Herstellung und Optimierung eines Moduls zur Wasserstofferzeugung

Technologieplattform "Schaltbare KatalYsatoren für Flüssigphasenprozesse" (SKY)

- Steigerung der Materialeffizienz durch lösemittelarme Prozessführung auf Basis stimuli-schaltbarer Katalysatoren

- Erhöhung der Raumzeitausbeuten im Vergleich zu konventionellen heterogen-katalysierten Prozessen

- Senkung des Katalysatorverbrauchs durch Entwicklung eines Recyclingprozesses

- Erhöhung der Prozessführungssicherheit bei stark exothermen katalytischen Prozessen durch selbstabschaltende Katalysatoren

Wasserreinigung ohne Chemie

- Entwicklung eines biozidfreien und energiearmen Katalyseverfahrens für die antimikrobielle Wasserreinigung

- Lichtinduzierte Katalyse an Mineral-Metallfolien aus Nickel-Chrom-Eisen-Legierungen mit Halbleitereigenschaften

- Deutliche Chemikalienreduzierung und Energie- beziehungsweise Kostensenkung bei der Bereitstellung von hochqualitativem Wasser

Wasserstoffproduktion aus erneuerbaren Energiequellen

- Entwicklung von edelmetallreduzierten oder -freien Katalysatoren für ein effizienzoptimiertes photoelektrochemisches Modul zur Erzeugung von Wasserstoff und Sauerstoff

- Erarbeitung eines ganzeitlichen Lösungsansatzes für die simultan ablaufende Wasserreduktion und -oxidation ohne die Verwendung von Edelmetallen

- Auslegung des System mit alkalischen Elektrolyten und Anionenaustauschermembranen (AEM-Elektrolyse)

- Systemwirkungsgrad von 8,1 % aufgrund Limitation durch Solarzelle

Mischen

Gute Praxis

(a) Vorstellung der Mischverfahren

Folgende Ziele werden mit dem Mischvorgang in chemischen Herstellungsverfahren verfolgt:

- Vorbereitung von Ausgangsmischungen für chemische Reaktionen

- Erhöhung der Reaktionsgeschwindigkeit aufgrund von Mischvorgängen

- Mischung von zwei oder mehr Komponenten zur Herstellung von Zwischen- und Endprodukten (Düngermischungen, Farbpigmentmischungen etc.)

Homogene Gemische

- Flüssigkeits- und Gasgemische

- Gleichmäßige Verteilung von Mischungskomponenten auf atomarer und molekularer Ebene bei idealer Vermischung

- Bildung von Schlieren während des Mischvorgangs

- Beispiele: Salzlösungen, Flüssigkeitsmischungen, Gasgemische

Heterogene Gemische

- Verteilung einzelner Komponenten in Partikelgröße

- Beispiele: Pulvermischungen, Suspensionen, Emulsionen, Rauch

Abhängig vom Aggregatzustand werden verschiedene Mischverfahren unterschieden:

Rühren

- Vermischung von Flüssigkeiten

- Verteilung oder Lösung von flüssigen oder festen Komponenten in Flüssigkeiten

- Rührverfahren mithilfe von Rührelementen oder Druckzufuhr

Strömungsmischen

- Vermischung durch die Bewegungsenergie von Fluiden innerhalb von Mischkammern und Mischrohren (mit Einbauten), Strahlungsmischern oder Pumpen

Kneten

- Mischung von teigigen Komponenten

Trockenmischen

- Vermischung von trockenen oder gering feuchten, pulverförmigen Komponenten

Versprühen, Zerstäuben

- Verteilung von Pulvern oder Tröpfchen (jeweils feinverteilt) in Luft

Begasen, Fluidisieren

- Feinblasige Verteilung von Gasen in Flüssigkeiten oder festen Pulvern

Quelle(n):

- Ignatowitz, E. (2013): Chemietechnik. 11. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 317

(b) Vorstellung der Rührerarten

Die prozessspezifische Auswahl des im Reaktor zum Einsatz kommenden Rührers übt einen starken Einfluss auf die Qualität des Prozesses aus. Bei der Überführung eines Verfahrens vom Labor- oder Pilotmaßstab in den Produktionsmaßstab muss die Eignung des verwendeten Rührers überprüft werden. Eine unvollständige Durchmischung bedingt unangemessen hohe energetische und stoffliche Aufwendungen sowie qualitative Produktbeeinträchtigungen. Je nach Viskosität der zu mischenden Medien sowie der gewünschten Rührzeit werden verschiedene Rührertypen angeboten. Jeder Rührertyp erfüllt eine bestimmt Rühraufgabe:

| Rührer |

Strömungs- |

Viskosität |

Umfangs- geschwindigkeit [m/s] |

d2/d1 | Einsatz im Strömungsbereich |

Anwendungsbereich | Bemerkung |

| Ankerrührer | Tangential | 2 - 10, maximal ca. 20 | 1 - 5, meistens < 1,2 | 0,9 - 0,98 (i. d. R. 0,96) | Turbulent/Übergangsbereich | Förderung des Wärmeaustauschs |

Homogenisierung nur mit zusätzlichen |

| MIG-Rührer | Axial-radial | Maximal ca. 80 | 2 - 10 | 0,5 - 0,95 (i. d. R. 0,7) | Laminar/turbulent | Homogenisierung, Suspendierung, Begasung, Förderung des Wärmeaustauschs |

Schonung des Mediums während der Behandlung |

| Wendelrührer | Axial | 50 - 1000 | bis 2 | 0,9 - 0,98 (i. d. R. 0,9) | Laminar | Homogenisierung, Förderung des Wärmeaustauschs in Medien hoher Viskosität |

- |

| Propellerrührer | Axial | Bis 10 | 2 - 15 | 0,05 - 0,5 (i. d. R. 0,33) | Turbulent | Homogenisierung, Dispergierung (sowohl flüssig/flüssig als auch flüssig/fest), Umwälzung, Transport von Medien mit geringer und mittlerer Viskosität |

Zentrischer und exzentrischer Einbau möglich |

| Scheibenrührer | Radial | Bis 10, maximal ca. 15 | 2 - 7 | 0,2 - 0,5 (i. d. R. 0,33) | Turbulent | Dispergierung nicht mischbarer Flüssigkeiten, Begasung | Aufnahme hoher Scherkräfte möglich |

| Schrägblatt- rührer |

Axial-radial | Bis 10, maximal ca. 50 | 3 - 10 | 0,15 - 0,5 (i. d. R. 0,33) | Laminar/turbulent | Homogenisierung, Dispergierung (sowohl flüssig/flüssig als auch flüssig/fest), Suspendierung, Umwälzung |

Besitzt dieselbe Wirkung wie eine Kombination aus Propeller- und Scheibenrührer |

| Zahnscheiben- rührer |

Radial | Bis 10 | 8 - 30 | 0,2 - 0,5 (i. d. R. 0,33) | Turbulent/Übergangsbereich | Dispergierung (sowohl flüssig/flüssig als auch flüssig/fest), Emulgierung, Feststoffzerkleinerung, Nassmahlen |

Aufnahme hoher Scherkräfte möglich |

| Impeller-Rührer | Radial | Bis 10 | 2 - 15 | 0,4 - 0,7 (i. d. R. 0,57) | Turbulent | Homogenisierung, Dispergierung (sowohl flüssig/flüssig als auch flüssig/fest), Förderung des Wärmeaustauschs |

Geringe Vibrationen während des Rührvorgangs; Es existieren emailierte Auführungen in Kombination mit emailierten Behältern |

| Kreuzbalken- rührer |

Tangential bis radial |

Bis 10 | 2 - 8 | 0,5 - 0,7 | Turbulent | Homogenisierung, Suspendierung | - |

| Gitterrührer | Tangential bis radial |

Bis 20 | 2 - 5 | 0,5 - 0,7 | Laminar/turbulent | Dispergierung (sowohl flüssig/flüssig als auch flüssig/fest) | - |

Legende:

d1: Behälterdurchmesser

d2: Rührerdurchmesser

Quelle(n):

- Bierwerth, W. (2011): Tabellenbuch Chemietechnik. 8. erweiterte Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 258 ff.

- Ignatowitz, E. (2013): Chemietechnik. 11. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 321

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 395 Link

(c) Optimierung

Um die Reaktoreffizienz zu erhöhen, ist die Erhöhung der Qualität des Mischvorgangs ein entscheidendes Kriterium. Die Rühreroptimierung ist insbesondere bei der Auslegung neuer Prozesse anwendbar. Auch der Umbau vorhandener Anlagen durch die Nachrüstung optimierter Rührsysteme ist möglich und in vielen Fällen mit einer Aufwertung der Verfahrensqualität verbunden. Durch eine oder die Kombination der im Folgenden aufgeführten Maßnahmen wird eine Verbesserung des Mischergebnisses erzielt:

- Austausch ungeeigneter Rührer

- Änderung der Auslegung des Rührerblatts

- Installation von Ablenkblechen im Reaktor

- Austausch von überdimensionierten Antrieben

- Einsatz von wirkungsgradverbesserten Hocheffizienz-Rührwerksmotoren

- Drehzahlregelung für Rührwerksmotoren mit stark wechselnden Lasten

- Installation eines Beschickungsverteilers, um die Verweilzeit im Reaktor auszugleichen

- Hinzufügen der Beschickungsströme näher am Punkt der idealen Reaktantenkonzentration

Die Feststellung der Verbesserung eines Mischprozesses erfolgt anhand der Ermittlung von Mischzeiten und Homogenisierungsgrad. Ein verbesserter Mischprozess führt in der Regel zu einer Erhöhung der Umsatz-Selektivität: Pro Zeiteinheit entstehen weniger Nebenprodukte. Dies resultiert in einer höheren Ausbeute und reduziert nicht erwünschte Stoffe, die unter Ressourcenaufwand recycelt oder beseitigt werden müssen. Durch eine Verbesserung des Mischvorganges wird demnach der Rohstoffverbrauch verringert.

Der Energieverbrauch des Mischprozesses wird entscheidend durch die Wahl der Rührerart (Form und Anzahl der Mischerblätter) und die Effizienzklasse sowie die Qualität der Drehzahlregelung des Rührermotors bestimmt.

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 48 Link

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 395 Link

- NAMUR (2012): Vorgehensweise zur Steigerung der Energieeffizienz in chemischen Anlagen – Beitrag der Automatisierungstechnik. Interessengemeinschaft Automatisierungstechnik der Prozessindustrie (NAMUR), Arbeitskreis 4.17 "Energieeffizinez", Arbeitsblatt NA 140. S. 43 f.

(d) Effiziente Antriebe für Pumpen und Rührwerke

Elektroantriebe zeichnen sich gegenüber anderen Antriebsarten bereits heute durch einen sehr guten Wirkungsgrad aus. Während bei großen Maschinen Wirkungsgrade von bis zu 99 % erreichbar sind, liegen die Wirkungsgrade elektrischer Antriebe in niedrigeren Leistungsbereichen (ca. 900 – 1100 W) zwischen ca. 70 % und 90 %.

Je nach Anwendung und Anforderungen werden verschiedene Ansätze für die Steigerung der Ressourceneffizienz elektrischer Antriebe verfolgt. Insbesondere lassen sich entlang dem Antriebsstrang bei allen Komponenten Energieeinsparungen realisieren. Vor allem sind für elektrische Antriebe bis 2000 W deutliche Energieeinsparungen möglich:

- Ca. 10 % durch Energiesparmotoren

- Ca. 30 % durch elektronische Drehzahlregelung

- Ca. 60 % durch Optimierung des mechanischen Antriebsstranges

Um das Energieeinsparpotenzial ausschöpfen zu können, ist das Wissen bezogen auf die Energieverbräuche und die Wirkzusammenhänge Grundvoraussetzung. Wichtig ist, für den jeweiligen Anwendungsfall zu analysieren, welche effiziente Technologie geeignet und realisierbar ist, auch im Hinblick auf die gesamte System- und Prozesstechnik.

Nutzung von Frequenzumrichtern

Die Regulierung von Frequenz und Spannungsamplitude durch einen Frequenzumrichter ermöglicht eine stufenlose Regelung der Drehzahl bei Drehstrommotoren. Dabei werden die ursprünglich gleichförmige Amplitude und Frequenz der Wechselspannung an den aktuellen Bedarf angepasst. Dies führt zu einer Reduzierung des Stromverbrauchs. Bei Elektromotoren, die verschiedene Lasten antreiben, eine Betriebszeit von mehr als 20 % sowie eine Laufzeit von mehr als 2000 Stunden pro Jahr aufweisen und mit weniger als 50 % ihrer Kapazität laufen, sollten stufenlos regelbare Antriebe bevorzugt werden.

Optimierung von Schaltnetzteilen

Elektrische Antriebssysteme werden teilweise oder ausschließlich mit einer Niederspannungs-Gleichstrom-Versorgung (z. B. 24 Volt) aus kleinen Netzteilen dezentral versorgt. Diese Netzteile weisen in der Regel Wirkungsgrade von 70 – 95 % auf, so dass in dieser Spannweite bereits ein Effizienzpotenzial durch die Verwendung der höher effizienten Schaltnetzteile gegeben ist. Bei der Versorgung mehrerer Antriebssysteme sollte am besten ein gemeinsames Netzteil mit höherer Nennleistung eingesetzt werden, da diese effizienter sind.

Minimierung der Motorkabellänge

Bei sehr langen Kabeln zwischen Motor und Servocontrollern sind die Energieverluste aufgrund der Kabelleiterwiderstände besonders hoch. Deshalb ist es vorteilhaft, die Kabellängen so kurz wie realisierbar auszulegen, z. B. dadurch, dass die Servocontroller dezentral und so nah wie möglich in der Nähe der Motoren angebracht werden.

Reduktion der Energieaufnahme im Standby

Da elektrische Antriebssysteme auch im Standby-Betrieb, z. B. während der Produktionspausen, elektrische Leistung aufnehmen, kann Energie gespart werden, wenn die Spannungsversorgung in diesen Pausen vollständig abgeschaltet wird. Darüber hinaus können Antriebskomponenten im Energiesparzustand betrieben werden, wenn diese entsprechend software- und hardwareunterstützt sind.

Quelle(n):

- Munde, A. (2014): Von der Muskelkraft zum Servoantrieb. MaschinenMarkt, 15. Aug. 2014, (34/14) S. 78 f.

- Kutny, M. (2014): Großes Energiesparpotenzial beim mechanischen Antriebsstrang. MaschinenMarkt (32-33/14), S. 34 f.

- Bayerisches Staatsministerium für Wirtschaft und Medien, Energie und Technologie (2010): Untersuchung und Optimierung elektrischer Antriebe. Bayerisches Landesamt für Umweltschutz, Augsburg S. 11

- Deutsche Bundesstiftung Umwelt DBU (2016): Energie effizient – Wie Industrie und Gewerbe Energie sparen können. Deutsche Bundesstiftung Umwelt, Osnabrück, auch verfügbar als PDF unter: Link

- EnEffAH (2012): Energieeffizienz in der Produktion im Bereich Antriebs- und Handhabungstechnik. EnEffAH, auch verfügbar als PDF unter: Link

Videos

Mikroverfahrenstechnik in der chemischen Industrie

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Reaktionsführung und -kontrolle

Gute Praxis

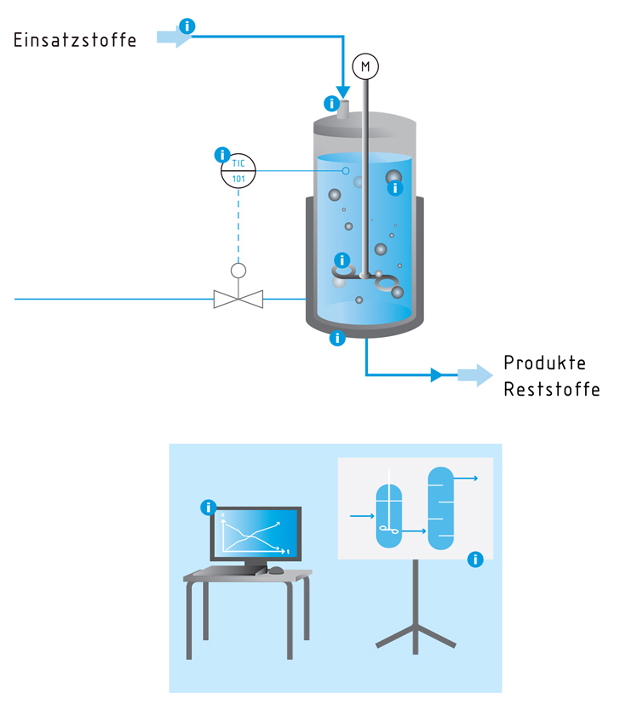

Aspekte von Reaktorbetrieb und -kontrolle

Voraussetzung für den effektiven Reaktorbetrieb und die Reaktorkontrolle ist eine verfahrensweite Analyse aller wichtiger Prozesseinheiten (Trennapparate, Mischer, Wärmeübertrager etc.). In die Bewertung der Reaktorleistungsfähigkeit gehen in erster Linie die Umsatz-Selektivität und das Katalysator-Alterungsprofil ein.

Aufgrund der Abhängigkeit von Produktionszielen mit der Marktdynamik chemischer Produkte kommt es zu häufigeren Wechseln der Produktionsmengen. Die hiermit einhergehende betriebliche Flexibilität stellt ein zusätzliches Leistungskriterium für Reaktoren dar. Um eine stabile und effektive Reaktorleistung zu garantieren, sind folgende Aspekte zu berücksichtigen:

- Planung von Produktionsmengenwechseln

- Kontrolle von temporär erlangten 'Steady-state'-Betriebszuständen

- Echtzeit-Optimierung

Die Umsetzung dieser Aspekte erfolgt durch Advanced-Process-Control-Methoden. Für deren erfolgreiche Umsetzung ist eine große Menge an 'In-situ'-Betriebsdaten mit einer hohen zeitlichen und räumlichen Auflösung notwendig.

Advanced-Process-Control-Methoden

Bei komplexen Prozessen ist es nicht trivial, den Prozessverlauf möglichst nah an das energetische Optimum hinzuführen. In solchen Fällen sorgen Advanced-Process-Control-(APC-)Methoden für einen optimierten Betrieb der eingesetzten Regler. Die in den APC-Methoden angewendeten Prozesskenntnisse werden aus Prozessmodellen und Erfahrungswissen (z. B. Störgrößenaufschaltung) gewonnen. Der Aufwand einer Implementierung und Anwendung der APC-Methoden war bisher recht hoch, dem Einsatz entsprechend erst bei sehr hohen Komplexitätsgraden (z. B. großen Kontianlagen) sinnvoll. Mittlerweile sind jedoch auch Standard-Softwaremodule für Prozessleitsysteme verfügbar, die den Einsatz bei kleineren Anwendungen (kleine Konti- oder Batchanlagen) interessant machen. Die Komplexitätsgrenzen, bei denen sich ein Einsatz lohnt, wurden deutlich herabgesenkt. Folgende gängige Methoden stehen zur Auswahl und sind für Konti- und Batchanlagen geeignet:

- Statistikbasierte APC-Methode (datengetriebene Methode): Bei dieser Methode basiert die Ermittlung einer optimierten Stellgröße auf der statistischen Auswertung des zeitlichen Verlaufs von Prozessgrößen und dem daraus gewonnenen statistischen Prozessmodell. Vor der Übergabe der ermittelten Stellgröße an den Regler wird diese mit den Erfahrungswerten des Anlagenbedieners abgeglichen und gegebenenfalls angepasst.

- Modellgestützte prädikative Regelung (MPC): Bei dieser Methode wird durch die Entwicklung und Anwendung eines dynamischen Modells für das betrachtete Verfahren das zukünftige Prozessverhalten (Verlauf von Prozessgrößen) vorhergesagt. Dies erlaubt ein gezieltes Optimieren der Stelleingriffe an der Basisregelung. Ziel dabei ist es, den optimalen Betriebspunkt zu erreichen.

- Online-Optimierung: Diese Methode basiert auf der Anwendung stationärer, rigoroser Modelle. In Abhängigkeit der vorliegenden Prozesszustandsgrößen berechnet ein Online-Optimierer den optimalen Arbeitspunkt für eine energetisch und stofflich effiziente Betriebsweise. Als Ergebnis der Online-Optimierung werden Sollwerte für die untergeordnete Basisregelung ermittelt. Optimierungskriterium kann beispielsweise eine Kostenfunktion aus Rohstoff- oder Energiekosten sein.

Praxisbeispiel(e) finden Sie unter www.namur.net/uploads/tx_press/atp_02_2008_Prozessfuehrung.pdf (S. 71 – 75).

Quelle(n):

- ProcessNet (2017): Roadmap Chemical Reaction Engineering. 2. Auflage, ProcessNet, Frankfurt a. M./Düsseldorf, ISBN: 978-3-89746-193-2 S. 34 f.

- Hagenmeyer, V. und Piechottka, U. (2009): Innovative Prozessführung – Erfahrung und Perspektiven. atp edition, Heft 1-2 S. 53, 57 ff.

- NAMUR, Arbeitskreis 4.17 „Energieeffizienz“ (2012): Vorgehensweise zur Steigerung der Energieeffizienz in chemischen Anlagen – Beitrag der Automatisierungstechnik. Arbeitsblatt NA 140., NAMUR S. 8

Effiziente Prozessführung

Unter dem Begriff der rationellen Prozessführung sind Technologien und Verfahren zusammengefasst, die im Rahmen der Prozessintensivierung zu einer deutlichen Erhöhung der Material- und Energieeffizienz führen können.

Automatisierte Prozesskontrolle

Um Produktionsanlagen entsprechend den effizienten Methoden betreiben zu können, ist der Einsatz der automatisierten Prozesskontrolle und -optimierung von besonderer Bedeutung. Durch einen hohen Automatisierungsgrad und die Nutzung numerischer Simulationsmodelle wird insbesondere die Herstellung komplexer Produkte auf ein hohes Qualitätsniveau gehoben. Optimierte Regelungskonzepte und moderne Systeme zur Prozessbeobachtung stabilisieren Prozesse und führen zu positiven ökonomischen und ökologischen Effekten. Die automatisierte Prozesskontrolle stellt ein Kernelement bei der Realisierung von Prozessen dar, die die Grenzen der technischen Möglichkeiten verfahrenstechnischer Vorgänge optimal ausnutzen.

Kontinuierliche Prozessführung

In vielen Bereichen der Chemischen Industrie werden kontinuierliche Verfahren eingesetzt. In der Petrochemischen Industrie und in den Top 30 der organischen Comodity-Chemikalien gehört diese Fahrweise zu der gängigen Herstellungsmethode. Hingegen werden die meisten Feinchemikalien nach wie vor in diskontinuierlich arbeitenden Rührkesseln produziert. Eine Umstellung auf kontinuierliche Verfahren kann hier nennenswerte Vorteile hinsichtlich der Effizienz sowie der Prozesskontrolle mit sich bringen. Aktuelle Entwicklungen verfolgen daher das Ziel, Lösungen für die kontinuierliche Herstellung von Feinchemikalien auch im niedrigtonnagigen Bereich zu schaffen und wirtschaftlich attraktiv zu gestalten. In diesem Zusammenhang sei auf hoch flexible Anlagen verwiesen, die modular aufgebaut sind und auf kleinstem Raum in mobilen Einheiten angeordnet werden (Stichwort "F³-Factory").

Dynamisierung der Prozessführung

Durch die Dynamisierung der Prozessführung wird eine Prozessintensivierung realisiert, die auf die Minimierung von Transporthemmnissen zurückzuführen ist. In erster Linie ist diese Methode bei Mehrphasenreaktoren anwendbar. Die Umsetzung der Dynamisierung erfolgt durch die gezielte Variation relevanter Betriebsparameter. Insbesondere die zeitliche Veränderung der Konzentration und des Durchflusses führt zu einer Steigerung der Reaktorleistung. Geeignete Größen müssen durch die Untersuchung des konkreten Betriebsverhaltens des Reaktors und der Füllkörper ermittelt werden. Diese Untersuchung beinhaltet hydrodynamische und reaktionstechnische Charakteristika. Abgeleitete mathematische Modelle können mögliche Leistungssteigerungen schließlich eindeutig reproduzierbar machen.

Quelle(n):

- ProcessNet - Fachsektion Prozessintensivierung (2008): Prozessintensivierung - Eine Standortbestimmung. ProcessNet - Eine Initiative von Dechema und VDI-GVC, auch verfügbar als PDF unter: Link

- Action Group PI (2009): European roadmap for process intensification, Appendix 1 "PI Technologies Description and Review"

Prozessanalyse

Experimentelle Methoden zum Erzeugen zeitlich und räumlich hochaufgelöster Betriebsdaten wurden in den letzten Jahren deutlich weiterentwickelt. Sie bilden die Voraussetzung für eine zuverlässige Prozessführung und -kontrolle im Rahmen der in den letzten Jahren zunehmend wechselnden äußeren Einflussgrößen (z. B. zeitlich wechselnden Produktionsmengen in Abhängigkeit von Weltmarktentwicklungen). Weiterhin können die hochentwickelten experimentellen Analysemethoden in Kombination mit numerischen Simulationen zu einer deutlichen Weiterentwicklung des reaktionstechnischen Verständnisses hochkomplexer Reaktionsverfahren führen.

Hochentwickelte experimentelle Analysemethoden sind die 'Operando'- und 'In-situ'-Spektroskopie:

'Operando'-Spektroskopie

Mittels der 'Operando'-Spektroskopie (i. d. R. Analysemethoden mit Röntgenstrahlen) werden während der Reaktion Prozesse direkt an den aktiven Zentren des Katalysators sowie Konzentrationsgradienten von Edukt/Produkt an der Fest-fluid-Grenzfläche bei verschiedenen Reaktionsparametern (Temperatur, Druck etc.) messbar.

'In‐situ‐'Spektroskopie

Mit Hilfe von 'in-situ'-spektroskopischen Methoden (i. d. R. NMR- oder IR-Spektroskopie) wird direkt im Reaktionsgemisch mit hoher räumlicher und zeitlicher Auflösung der Reaktionsfortschritt quantitativ und qualitativ analysiert. Die Reaktionsgeschwindigkeit und das Entstehen unerwünschter Stoffe können in Echtzeit festgestellt werden. Dadurch wird die Entwicklung einer geeigneten Regelstrategie zur Verhinderung einer sinkenden Umsatz-Selektivität ermöglicht.

Quelle(n):

- ProcessNet (2017): Roadmap Chemical Reaction Engineering. 2. Auflage, ProcessNet, Frankfurt a. M./Düsseldorf, ISBN: 978-3-89746-193-2 S. 11 f.

Prozesskontrolle

Maßnahmen zur Sicherstellung einer effektiven Prozesskontrolle beinhalten vorbeugende und designrelevante Maßnahmen:

Vorbeugende Maßnahmen

- Erstellung und Ausführung von mess-, steuerungs- und regelungstechnischen Konzepten

- Erstellung von Sicherheitskonzepten (z. B. Festlegung von Steuerungsparametern, Bereitstellung von Reaktionsstoppern oder Einsatz von Notkühlung)

- Organisatorische Maßnahmen (z. B. Erstellen von Ablaufplan und Verhaltensregeln für Notfall)

Designrelevante Maßnahmen

- Konzipierung einer druckfesten Konstruktion

- Einplanung von Druckentlastungselementen einschließlich notwendigem Auffangvolumen

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 135 Link

Projekte

Anfahren heterogen katalysierter Reaktivdestillationsprozesse

- Entwicklung einen lizenzfreien Java-Simulationstools zum Anfahren von Reaktivdestillation anhand typischer Beispielprozesse

- Die dynamische Simulation ermöglicht eine Verringerung der Anfahrzeit von über 50 %

Zur kompletten Projektbeschreibung

Bestimmung der Verweilzeitverteilung mikrostrukturierter Reaktoren mit Hilfe eines optimierten allgemeinen nutzbaren Sensorsystems

- Einführung eines Verweilzeitsensors, um Prozesse in Mikroreaktoren optimal auszulegen

- Charakterisierung und mathematische Modellierung von Reaktoren machbar

- Offenlegung einer starken, unerwünschten Dispersion in Mikroreaktoren

- Vorteile der Echtzeitdatenerfassung: Optimierung des Mischverhaltens und thermischer Parameter der Gasströmungen

Entwicklung einer schnellen, In-situ-Messeinrichtung für Verweilzeituntersuchungen von Gasströmungen in Mikrostrukturreaktoren

- Einführung eines Verweilzeitsensors zur optimierten Auslegung von Mikroreaktoren

- Charakterisierung und mathematische Modellierung von mikrostrukturierten Reaktoren realisierbar

- Erkennung ungünstiger Strömungsbedingungen im mikrostrukturierten Apparat möglich

- Optimierter Stoff- und Wärmeaustausch möglich

Reaktorauswahl und -auslegung

Gute Praxis

Dis- und halbkontinuierliche Reaktoren

Reaktortypen

Offene oder geschlossene Behälter (Rührkessel und andere Mischapparate wie z. B. Wannen) werden in der Regel als dis- und halbkontinuierliche Reaktoren eingesetzt.

Anwendungsgebiete und Vorteile

Dis- und halbkontinuierliche Reaktorenweisen werden eingesetzt bei

- Sehr langen Reaktions- bzw. Verweilzeiten

- Sehr kleinen Stoffmengen

- Kompliziert zu fördernden Stoffen (z. B. hochviskosen, adhäsiven oder zerschleißenden Stoffe)

- Wechselnden Betriebsbedingungen

Als Vorteile sind hohe Prozessflexibilitäten ("Multi-Purpose-Anlagen") und geringe Investitionsbedarfe zu nennen.

Nachteile

Folgende Herausforderungen müssen bei dem Einsatz von dis- und halbkontinuierlichen Reaktoren gemeistert werden:

- Schwankende Produktqualität

- Geringe Raum-Zeit-Ausbeuten

- Hoher Regelungsaufwand

- Verringerte Produktivität durch mittlere bis längere Rüstzeiten (für Befüllen, Aufheizen, Abkühlen, Entleeren und Reinigen etc.)

- Höhere Energiekosten

- Höherer Bedienungs- und Wartungsaufwand

- Höheres Risiko bezogen auf Bedienungsfehler

- Hoher Personalaufwand

Quelle(n):

- Bierwerth, W. (2011): Tabellenbuch Chemietechnik. 8. erweiterte Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 273

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 65

Kontinuierlicher Reaktor

Reaktortypen

Homogene Reaktionen

- Umsetzungen in der Gasphase: z. B. Rohr-, Schlaufen- und Lichtbogenreaktoren

- Umsetzungen in der flüssigen Phase: z. B. Rührkessel-, Rohr- und Schlaufenreaktoren

Heterogene Reaktionen

- Umsetzung zwischen Feststoff und Gas: z. B. Festbett- und Wanderbettreaktoren

- Umsetzung zwischen Feststoff und Flüssigkeit: z. B. Rührkessel-, Schlaufen-, Drehtrommel-, Umlauf- und Festbettreaktoren

- Umsetzung zwischen Gas und Flüssigkeit: z. B. Begaste Rührkessel, Rohrreaktoren, Blasensäulen, Boden- und Fülkörperkolonnen, Fallfilm- und Schlaufenreaktoren, statische Mischer

Anwendungsgebiete und Vorteile

Kontinuierliche Reaktoren werden eingesetzt bei

- Hohen Durchsätzen und Produktmengen

- (Geforderter) gleichbleibender Produktqualität

Folgende Vorteile ergeben sich bei dem Einsatz kontinuierlicher Reaktoren:

- Geringer Bedienungsaufwand

- Hohe Produktivität (keine Rüstzeiten zwischen den Chargen notwendig)

- Niedriger Regelaufwand

- Niedriger Personalbedarf

Nachteile

Folgende Herausforderungen müssen bei dem Einsatz kontinuierlicher Reaktoren gemeistert werden:

- Keine große Prozesskomplexität (Anwendung meistens auf die bei der Auslegung geplante Reaktion beschränkt)

- Nicht für sehr lange Reaktionszeiten geeignet

- Hoher Investitionsbedarf

- Komplexer An- und Abfahrprozess

- Aufwendige Wartung

Quelle(n):

- Bierwerth, W. (2011): Tabellenbuch Chemietechnik. 8. erweiterte Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 273

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 65

Nichtideales Reaktorverhalten

Reaktoren, die bei der Herstellung chemischer Erzeugnisse eingesetzt werden, weichen oft von einem idealen Verhalten ab. Dies tritt vor allem in solchen Produktionsprozessen auf, bei denen besonders hohe Umsätze oder hohe Selektivitäten gefordert sind. Im Folgenden sind Phänomene aufgeführt, die bei einem nichtidealen Reaktor- und Mischverhalten beobachtet werden. Sie erschweren den Stoff- und Energieaustausch und bewirken somit eine geringere Ausbeute (geringere Rohstoffausnutzung). Als Folge entstehen nicht gewünschte Stoffe (Nebenprodukte) in größeren Mengen.

- Totzonenbildung

- Kurzschlussströmung

- Kanalbildung

- Disperse Rückvermischung

- Ausbildung laminarer Strömungsprofile

- Ausbildung von 'hot spots' (lokalen Temperaturmaxima)

Treten ein oder mehrere dieser Phänomene auf, ist eine experimentelle Untersuchung des Reaktoverhaltens sinnvoll. Eine Analyse des Verweilzeitverhaltens ist ein erster Schritt. Die experimentellen Ergebnisse können in eine Modellierung und Simulation des (realen) Reaktorverhaltens eingehen. Diese wiederum erlauben die Generierung von Maßnahmen zum Erzielen eines besseren Reaktorverhaltens wie die Installation von Einbauten, die Verwendung eines anderen Rührertypes oder eine veränderte Strategie der Reaktantenzugabe.

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 69 ff.

Reaktionstechnische Einflussgrößen

Die Berücksichtigung unterschiedlicher Einflussfaktoren ist entscheidend für die Wahl des Reaktionsprozesses und des Reaktortyps und bestimmt die Effizienz des Herstellungsprozesses maßgeblich.

Wirtschaftlichkeit

Die Ausbeute und die Reaktionsgeschwindigkeit einer chemischen Reaktion müssen so hoch wie möglich sein, um ökonomischen Anforderungen zu genügen.

Reaktionsbedingungen

Die optimale Steuerung der Reaktionsbedingungen ist für eine gute Ausbeute der chemischen Reaktion essentiell. Die zu beeinflussenden Parameter sind:

- Temperatur

- Druck

- Zusammensetzung des Reaktionsansatzes

- Größe der Austauschfläche

- Kontaktzeit

- Grad der Vermischung der eingesetzten Stoffe

- Katalysatoreinsatz

- Strömungsbedingungen

Reaktionswärme

Aufgrund des Energieumsatzes einer chemischen Reaktion, bei dem Wärme sowohl entstehen als auch verbraucht werden kann, müssen Reaktionsapparate über Aggregate zum Heizen und Kühlen verfügen.

Betriebsweise

Eine chemische Reaktion kann auf verschiedene Arten durchgeführt werden. Die absatzweise Betriebsart, beispielsweise innerhalb eines Rührbehälters, wird als Satz-, Chargen-, Batch- oder als diskontinuierlicher Betrieb bezeichnet. Sie eignet sich besonders für Prozesse mit langer Reaktionszeit.

Darüber hinaus besteht die Möglichkeit, die Reaktion fortlaufend in einem Reaktionsrohr stattfinden zu lassen. Dieser sogenannte Fließ- oder kontinuierliche Betrieb wird vor allem dann angewandt, wenn ein großer Durchsatz und eine hohe Reaktionsgeschwindigkeit gefordert sind.

Aggregatzustände

Die Reaktorbauart wird maßgeblich vom Aggregatzustand der reagierenden Stoffe beeinflusst und variiert in Abhängigkeit von Gasen, Flüssigkeiten und Feststoffschüttungen.

Reaktionssystem

Ein Reaktionssystem zeichnet sich durch eine Vielzahl reagierender Stoffe aus, wobei sie in einem homogenen Reaktionssystem (z. B. gasförmig) denselben und in einem heterogenen einen unterschiedlichen Aggregatzustand (z. B. fest/flüssig) besitzen.

Quelle(n):

- Ignatowitz, E. (2013): Chemietechnik. 11. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten. S. 549

Reaktorauslegung

Durch eine optimale Auslegung (Bestimmung Reaktorvolumen sowie Spezifikation und Größe der Einbauten) technischer Reaktoren wird der Material- und Energieverbrauch reduziert. Für die Reaktorauslegung ist die Kenntnis folgender Eigenschaften des betrachteten Reaktionssystems entscheidend. Liegen die Informationen nicht vor, müssen diese anhand von Laborexperimenten oder durch Modellierung und anschließende Simulation generiert werden:

- Charakterisierung der Reaktion: Bestimmung der Reaktionskinetik (Zeitraum bis zum Erreichen des gewünschten Umsatzes)

- Charakterisierung der Stofftransportmechanismen: u. a. Bestimmung der Diffusionsgeschwindigkeit der Reaktanten

- Charakterisierung der Wärmetransportmechanismen: Ermittlung der Geschwindigkeit des Wärmetransportes vom Reaktionsort weg (exotherme Reaktion) oder zum Reaktionsort hin (endotherme Reaktion)

- Charakterisierung der Anforderungen an Arbeitssicherheit und Umweltschutz: Erarbeitung von Anforderungen für Reaktorkonstruktion (Auslegung für Über- und Unterdruck) und eines Konzeptes zur Prozesskontrolle (Festlegung sicherheitsrelevanter Parameter und deren Grenzwerte)

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 24 Link

Technische Reaktoren und Auswahlkriterien

Sobald das Reaktionssystem vielschichtiger wird, müssen mehr Parameter in der Auslegung eines Reaktors berücksichtigt werden, vor allem wenn der Fokus auf der Effizienz des Reaktionssystems und die damit verbundene Einsparung von Kosten und Schonung von Ressourcen liegt. In Abhängigkeit des betrachteten Systems zählen dazu vor allem die Katalysatordeaktivierung, Wärmeabfuhr, der Druckverlust und die Konzeptionierung der Phasengrenzfläche. Einige Beispiele von technischen Reaktoren und deren wichtigsten Auslegungsparametern sollen im Folgenden näher erläutert werden.

Standardisierte Rührkesselreaktoren zählen zu den Reaktionsapparaten, die sich gut für einphasige Reaktionssysteme eignen. Für ihre Auslegung genügt die Angabe des zur Reaktionsführung benötigten Volumens.

In Festbettreaktoren lässt sich beispielsweise der Druckverlust durch den Einsatz wabenförmiger Katalysatorelemente innerhalb des Reaktors reduzieren. Hierbei handelt es sich um parallel angeordnete Rohre mit der Abmessung einiger Millimeter. In diesem heterogenen Reaktionssystem beeinträchtigen diese Katalysatorelemente allerdings die Wärmeabfuhr.

Rohrbündelreaktoren zeichnen sich vor allem durch ihre große Wärmeübertragungsfläche aus und finden immer dann Anwendung, wenn eine Kühlung oder Heizung des Reaktors benötigt wird. Die im Reaktor befindlichen Rohre, deren Anzahl mehrere zehntausend pro Reaktor erreichen kann, sind einheitlich angeordnet und enthalten die millimetergroßen Katalysatorkörner. Die Rohre besitzen einen Durchmesser im Zentimeterbereich und können, je nach Bedarf, eine Länge von mehreren Metern erreichen. Sie stehen über ihre Mantelfläche mit dem Kühl- oder Heizmedium in Kontakt. Eine Schwierigkeit bei der Auslegung von Rohrbündelreaktoren besteht in der Vermeidung der Entstehung von Temperaturmaxima ('hot spots'). Diese besitzen häufig negative Folgen für die Reaktorsicherheit sowie für die Katalysatorstandzeit und die Reaktionsselektivität. Temperaturmaxima resultieren aus Wechselwirkungen zwischen der Reaktorkühlung, die durch Wärmetransportwiderstände eingeschränkt ist, und reaktiven Wärmequellen. Um ihre Bildung zu verhindern, kann die katalytische Aktivität durch Verdünnung im Bereich des Temperaturmaximums verringert werden.

Wird für eine technische Anwendung ein enormer Wärmetransport benötigt, eignet sich hierfür der Wirbelbettreaktor, dessen Betrieb nahezu isotherm abläuft. Innerhalb des Reaktors werden mithilfe einer Strömung die feinen Katalysatorkörner, oft nur mit einem Durchmesser von ca. 100 µm, in einen Schwebezustand versetzt. Neben ihren ausgezeichneten Wärmetransporteigenschaften bieten Wirbelbettreaktoren die Möglichkeit, den schnell deaktivierenden Katalysator durchgehend auszutauschen, um ihn außerhalb des Reaktors regenerieren zu können.

Um eine zufriedenstellende Auslegung eines Mehrphasenreaktors zu gewährleisten, ist in erster Linie der Aufbau der Phasengrenzfläche entscheidend. In Abhängigkeit vom Ablauf einer Gas-flüssig-Reaktion liegt der Schwerpunkt der Reaktion entweder an der Phasengrenzfläche, in der Kernphase der Flüssigkeit oder innerhalb des Flüssigkeitsfilms. Zur praktischen Auslegung des Reaktors stehen eine Füllkörperkolonne, eine Blasensäule oder ein begaster Rührkessel zur Verfügung, wobei die letztliche Auswahl an den Ablauf der Gas-flüssig-Reaktion geknüpft ist

Im Folgenden sind Auswahlkriterien typischer technischer Reaktoren vorgestellt:

|

Engpass der Reaktionsführung |

Geeigneter technischer Reaktor | |

| Heterogen katalysierte Reaktionen |

Wärmeabfuhr |

Rohrbündelreaktor |

| Katalysatordeaktivierung | Wirbelbettreaktor | |

| Druckverlust | Monolithische Katalysatoren | |

| Gas-flüssig-Reaktionen | Reaktionen in der Flüssigphase | Blasensäule Begaster Rührkesselreaktor |

| Reaktion und Stofftransport im Flüssigkeitsfilm |

Füllkörperkolonne Bodenkolonne |

|

| Stofftransport im Gasfilm | Sprühturm |

Quelle(n):

- Behr, A.; Agar, D. W.; Jörissen, J. und Vorholt, A. J. (2016): Einführung in die Technische Chemie. 2. Auflage, Springer Spektrum, Berlin, ISBN 978-3-662-52856-3 S. 73 f.

- ProcessNet (2017): Roadmap Chemical Reaction Engineering. 2. Auflage, ProcessNet, Frankfurt a. M./Düsseldorf, ISBN: 978-3-89746-193-2 S. 25 f.