-

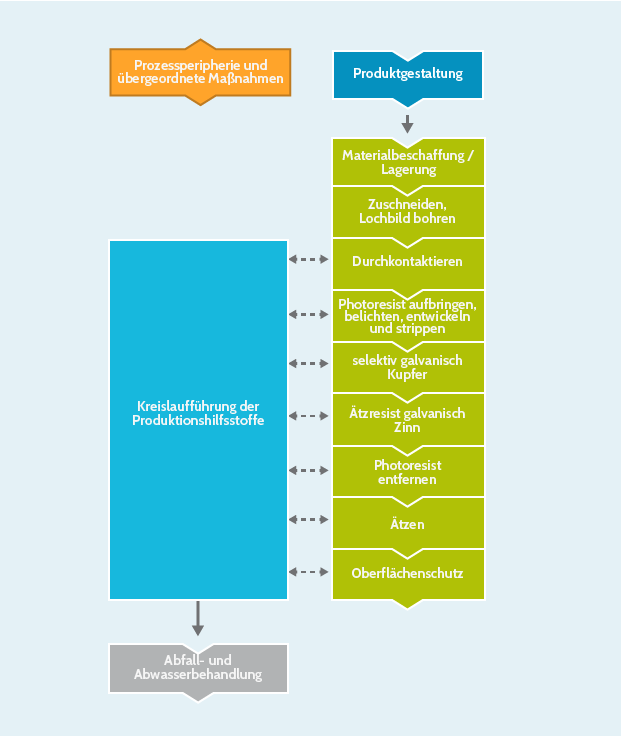

Produkt-

gestaltung -

Material-

beschaffung /

Lagerung -

Zuschneiden,

Lochbild

bohren -

Durch-

kontaktieren -

Photoresist

aufbringen, belichten,

entwickeln u. strippen -

selektiv

galvanisch

Kupfer -

Ätzresist

galvanisch

Zinn -

Photoresist

entfernen - Ätzen

-

Oberflächen-

schutz - Kreislaufführung der Produktionshilfsstoffe

-

Abfall- und

Abwasser-

behandlung -

Prozessperipherie und

übergeordnete Maßnahmen

Produktgestaltung

Beste verfügbare Technik

Anwenden der Selektivkupfertechnologie

Hinsichtlich der Effizienz eingesetzter Materialien, bietet die Selektivkupfertechnologie deutliche Vorteile. Bei diesem Verfahren werden vorgefertigte Drähte und Profile aus Kupfer entsprechend der spezifischen Anforderungen an die Leiterplatte zur Herstellung des Leiterbildes genutzt. Es entstehen stoffschlüssige Verbindungen. Eine deutliche Reduzierung des Kupferbedarfs sowie der notwendigen Prozesschemikalien wird erreicht. Im Bereich des Kupfers zeigen sich Einsparpotenziale in Abhängigkeit des notwendigen Layouts in einer Größenordnung von 30 bis 80 Prozent.

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2017): Ressource Deutschland DE [online]. VDI Zentrum Ressourceneffizienz GmbH, verfügbar unter: Link

Auswahl von Rohstoffen und Verfahren

Gründe für die Anwendung weniger gefährlicher Stoffe:

- geringerer Materialverbrauch sowohl im Prozess als auch bei der Behandlung von Abwasser und Abluft

- Energieeinsparung

- Wassereinsparung

- Verbesserte Qualität und Zuverlässigkeit des Prozesses

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 271 Link

Gestaltung der Leiterbahnen

Beim Leiterplattendesign werden neben Referenzmarken für nachfolgende Fertigungsschritte auch die abzutragenden Kupferflächen festgelegt.

Die Effizienz des Herstellungsprozesses kann daher bereits hier beeinflußt werden:

- Weniger Materialabtrag durch Vergrößerung der Leiterbahnflächen bei laminierten Platten.

- Verbleib voneinander isolierter Kupferschichten auf dem Substrat, um den Arbeitsaufwand beim Abtragen zu minimieren.

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S.114

Gestaltung des Fotowerkzeugs

- Um das zur Verfügung stehende Rohlaminat optimal auszunutzen, können auf einem Phototool mehrere verschiedene Leiterbahnstrukturen aufgebracht werden.

- Die in einigen Entwicklerflüssigkeiten enthaltenen Silberverbindungen können aus benutzten Lösungen abgetrennt und wiederverwertet werden.

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S.114

Mehrdimensionale Schaltungsträger

Die Nutzung räumlicher Geometrien bei der Auswahl der Grundstruktur des Schaltungsträgers kann zu einer weitreichenden Miniaturisierung des zu fertigenden Produktes führen. Mit dieser Miniaturisierung ist die Erlangung von Freiheitsgraden bei der Gestaltung der Leiterbahnen verbunden. Folglich birgt diese Methodik - überwiegend im Bereich einfacher Anwendungen - Möglichkeiten zur Optimierung des Materialeinsatzes. Insbesondere die sogenannte Molded Interconnected Divice (MID) Technologie ist in diesem Zusammenhang zu benennen. Dreidimensionalen Spritzgussteilen werden dabei Leiterbahnen entlang der Oberflächen aufgebracht. Neben der optimierten Gestaltung der Leiterbahnen gehen durch die Verwendung thermoplastischer Kunststoffe für die Schaltungsträger weitere umweltrelevante Effekte einher. Thermoplaste weisen im Vergleich zu klassischen Epoxidharzen einen geringeren kumulierten Rohstoffaufwand auf. Ferner ist die Nutzung nachwachsender Rohstoffe prinzipiell möglich.

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2017): Ressource Deutschland DE [online]. VDI Zentrum Ressourceneffizienz GmbH, verfügbar unter: Link

Projekte

Beiträge zur Entwicklung einer Kreislaufwirtschaft am Beispiel von elektronischen Massenkonsumprodukten: Weiterentwicklung der MID-Technologie

- MID = Molded Interconnect Devices (Spritzgegossene Schaltungsträger)

- Integration von Bauteilen in spritzgegossene Thermoplastkörper

- Verringerung von Montagevorgängen, Miniaturisierung von Baugruppen und Flexibilität des Designs durch MID

- Reduzierung der Anzahl der zu montierenden Bauelemente und Kostensenkung durch Funktionsintegration

Biodismantling von Leiterplatten

- untersucht effiziente Trennung von Leiterplatten durch Einlegen in eine Eisenlösung

- Eisenlösung wir zu Beginn mit verschiedenen Bakterien geimpft

- Lötzinn löst sich nach etwa 20 Tagen und die Leiterplatte zerfällt in Einzelteile

Effektive Rückgewinnungsverfahren für Elektroschrott

- Entwicklung von Verfahren zur effektiven Rückgewinnung von Wertstoffen aus großen Mengen Elektroschrott

- Prüfen ob selektive Entstückung oder Entstückung mittels selektiver Zerkleinerung und Sortierung effizienter ist

- Ergebnisse sollen Unternehmen befähigen existierende Anlagen zu optimieren oder neue Anlagen zu konzipieren

Entwicklung von thermoplastischen Leiterplatten als Beitrag zur Kreislaufwirtschaft

- Neue Leiterplattenmaterialien auf der Basis von geschäumten Hoch-Temperatur-Thermoplasten (HTT) mit intrinsischen Flammschutz ermöglichen ein werkstoffliches Recycling und tragen damit zur Schadstoffentfrachtung und Ressourcenschonung bei.

- Zur Optimierung von Materialeffizienz und Gewicht wurden die HTT-Kunststoffe zusammen mit physikalischen oder chemischen Schäumungsmitteln extrudiert.

- Durchkontaktierung auf der Basis einer konventionellen nass-chemischen Prozesskette wurde erfolgreich erprobt.

- Als ökoeffizienteste Recyclingstrategie für HTT-Leiterplatten wird ein mechanisches Sortier- und Trennverfahren mit Nah-Infrarot-Technologie empfohlen.

Halogenfreie, flammgeschützte Materialien für die Elektronik der Zukunft: Entwicklung von thermoplastischen Leiterplatten

- Thermoplastische hochtemperaturmaterialien eröffnen neue Möglichkeiten bei der Wiederverwertung von Leiterplatten.

Leiterplatten aus biobasierten Rohstoffen

- Erforschung einer günstigen und nachhaltigen Alternative zu erdölbasierten Stoffen bei der Herstellung von Leiterplatten

- Das Biopolymer Lignin, der in großen Mengen bei der Zellstoffproduktion anfällt wird bislang überwiegend verbrannt, könnte bisher verwendeter Materialien substituieren.

Selektivkupfertechnologie

- In einem konkreten Beispiel ergibt sich bei einem Vergleich der Selektivkupfertechnologie zur Ätztechnologie eine Einsparung des eingesetzten Kupfers von etwa 74 %.

- Zusätzlich werdem Säure zum Ätzen und weitere Prozesschemikalien eingespart.

Verfahren zur großtechnischen lösungsmittelfreien Herstellung von Elektrolaminaten auf Epoxidbasis

- Bei der Herstellung des Basismaterialiens für Leiterplatten kann eine Methode zu verringerten Lösemittelverbräuchen entwickelt werden.

- Die so entwickelten Laminate vereinfachen die Entsorgung alter Leiterplatten.

Videos

Materialeffiziente Produktion von LED-Lampen

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Materialbeschaffung / Lagerung

Beste verfügbare Technik

Entfetten

Das mehrfache Verwenden von Entfettungslösungen in Kaskadenform führt zu einer beträchtlichen Reduzierung des Elektrolyt- und Wasserverbrauchs und damit zu einer Reduzierung der Abwassermenge.

Zu den einfachen Verfahren zählen die Filtration mit Zellulosefiltern, die mechanische Trennung durch Skimmer sowie Schwerkraft-Ölabscheider. Diese Methoden erlauben eine Verlängerung der Standzeit der Entfettungslösung durch Entfernen von vorhandenem Öl.

Statische Abscheider für Entfettungslösungen gewährleisten ein deutliches Absenken des CSB-Werts im Abwasser, in manchen Fällen bis zu 50 Prozent sowie eine beträchtliche Reduzierung des Verwurfs verbrauchter Lösungen: in den meisten Fällen werden 50 bis 70 Prozent Reduzierung erreicht; etwa 50 Prozent weniger Netzmittel müssen gekauft werden.

Biologisches Regenerieren der Entfettungslösung arbeitet im neutralen Bereich bei einer Temperatur von etwa 45 °C. Das biologische Regenerieren reduziert den Chemikalienverbrauch, da die Lösung nur selten neu angesetzt werden muss. Ferner reduziert es den Einsatz gefährlicher Chemikalien und den Chemikalienverbrauch zur Neutralisation abgelassener, verbrauchter Prozesslösung. Dies ist verbunden mit weniger Auswirkungen von Tensiden auf die Abwasserbehandlung und geringeren Verdunstungsverlusten und damit weniger Bedarf an Wasserdampfabsaugung.

Das Zentrifugieren von Entfettungslösungen reduziert das Verwerfen von Entfettungslösungen, die mit Öl und Feststoffen verunreinigt sind. Verunreinigungen werden in der Entfettungslösung auf einem niederen Niveau gehalten, wodurch auch der Austrag und die Verunreinigung des Spülwassers verringert werden. Vorhandenes Öl wird am Austritt der Trennzentrifuge konzentriert aufgefangen und kann ggf. wieder aufbereitet und zurückgewonnen werden. Schlämme werden getrennt gesammelt. Die Häufigkeit des Verwerfens wird - je nach Größe und Kapazität der Anlage und vielen anderen anlagenspezifischen Parametern - Reduziert (zwischen 30-80 Prozent). Weiterhin ist eine Verringerung des Heizungsbedarfs und nötiger Stillstandszeiten erreichbar; waschaktive Substanzen gehen nicht verloren.

Die Membranfiltration respektive die Mikro- oder Ultrafiltration von emulgierenden Entfettungslösungen, reduziert den Chemikalien- und Energieverbrauch beim Entfetten stark verunreinigter Werkstücke oder Substrate. Sie verlängert die Standzeit von Entfettungslösungen (bis zum 10-fachen), reduziert den Netzmittelverbrauch um 50 Prozent und nach Angaben der Wasserbehörde die Verschmutzung durch Verringerung des CSB um 30 -70 Prozent; weniger verbrauchte Lösungen (üblicherweise mit Ölgehalten zwischen 10 und 15 g/l) werden verworfen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 320 Link

Lagerbedingungen

Die Lagerung von Leiterplatten ist ein umfangreiches Gebiet, das die die Fertigungsqualität maßgeblich mit beeinflussen kann. Die Einhaltung kleiner Regeln kann hier jedoch ein hohes Maß an Prozesssicherheit und zur Vermeidung von Zusatzkosten für Nacharbeit, Verwurf, Neubestellung, Zeitverlust usw. beitragen. Bestellmengen so wählen, dass eine Verarbeitung in kürzester Zeit erfolgen kann. Der kurzfristige Einkaufserfolg hinsichtlich geringerem Preis bei größerer Bestellmenge ist schnell dahin geschmolzen wenn Qualitätsprobleme auftreten. first-in, first-out ist ein muss.

- Ordnungsgemäße Verpackung, keine Beschädigungen

- Lagerung bei denkbar günstigen Umgebungsbedingungen ( Idealfall 25°C, <=60 r.F.)

- Öffnen der LP-Verpackung unmittelbar vor der Bestückung bestehen höhere Temperaturunterschiede zwischen Lagerort der Leiterplatten und dem Bestückungsort, so sind die Leiterplatten vor dem Bestücken 24h bei den klimatischen Verhältnissen der Bestückumgebung geschlossen zu lagern.

- Beim Handling der Leiterplatten Handschuhe tragen zur Vermeidung von Fingerabdrücken.

Qualitätsmanagement-Systeme (QMS)

- Verringerung von Nacharbeit und Abfall kann durch formale Qualitätsmanagement-Systeme (QMS) erreicht werden

- Die Vermeidung von Nacharbeit verringert Materialverluste, Energie- und Wassereinsatz, reduziert den Aufwand bei der Abwasserbehandlung und den Anfall von Schlamm und Säureabfällen.

Reduzieren des Eintrags in Reinigungssysteme

Eintrag kann eine Prozesslösung verunreinigen, wenn nach der vorhergehenden Prozessstufe ungenügend gespült wurde. Der Eintrag von sauberem Spülwasser kann eine Prozesslösung beträchtlich verdünnen. Eintrag von Spülwasser kann durch (das Vortauchen in) eine Öko-Spüle minimiert werden oder dadurch, dass so viel Spülwasser wie möglich durch z. B. Luftmesser oder mit Abquetschrollen entfernt wird. Auch chemische Systeme (Lancy) können den Wassereintrag verringern.

Reduzieren des Eintrags führt zu einer Verlängerung der Standzeit der Prozesslösungen, Verbesserung der Prozessqualität und Reduzierung der Materialkosten für Ansatzchemikalien.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 229 Link

Projekte

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Einbeziehung einer Fachfirma für Prozesschemie

- Stoffverlustminimierung durch neue Formen der Zusammenarbeit und Abrechnung von Leistungen zwischen Betreibern galvanotechnischer Anlagen und Fachfirmen für Prozesschemie

- die Berechnung auf der Basis von Verfahrensindikatoren beteiligt die Fachfirma am Erfolg der Einsparmaßnahmen durch die Definition und finanzielle Bewertung von Erfolgskriterien

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Zuschneiden, Lochbild bohren

Beste verfügbare Technik

Oberflächenbehandlung

Die Leiterplattenrohlinge werden nach einer Behandlung mit NaOH oder einem Gemisch aus Tensiden und Säuren (H3PO4) gebürstet. Der dabei entstehende Abrieb wird durch das Besprühen mit Wasser entfernt. Neben dem Bürsten finden auch abrasiv wirkende, unter hohen Druck aufgesprühte Suspensionen Anwendung. Mehrere kaskadierte Spülvorgänge ergänzen die Prozesse.

- Das aus den Spülkaskaden ablaufende Wasser kann vor dem Entsorgen durch eine Durchlaufneutralisation behandelt werden.

- Durch mechanische Verfahren wie dem Zentrifugieren oder dem Filtrieren können Kupferpartikel aus der Suspension abgetrennt werden. Das behandelte Wasser kann auf diese Weise wiederverwendet werden und ein weitgehend geschlossener Kreislauf realisiert werden.

- Vor dem Entsorgen von Flüssigkeiten ist eine weitgehende Entfernung des in Lösung gehenden Kupfers ratsam. In saurem Milieu werden anderenfalls weitere Verfahren notwendig (Neutralisation, Ausfällen), um die Flüssigkeiten zu reinigen.

- Abfälle können von Recyclingunternehmen verarbeitet werden.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S.115 Link

Zuschnitt und Bohrungen

- Abfälle und Reststücke der Ausgangsmaterialien und Leiterplatten können gesammelt und durch hierauf spezialisierte Unternehmen wiederaufbereitet werden.

- Bohrplatten aus Aluminium und unbrauchbar gewordene Leiterplattenbohrer können vollständig recycelt werden. Bohrunterlagen werden entsorgt oder dem Hersteller zurückgesandt. Produktionsabfälle mit einem geringen Metallanteil werden entsorgt.

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S. 115

Durchkontaktieren

Beste verfügbare Technik

Desmear-Prozess

Um die Innenwand der Bohrlöcher für die Durchkontaktierung optimal vorzubereiten und bei allen Mehrlagenschaltungen, raut man mittels Oxidation durch alkalische Kaliumpermanganatlösung das Epoxidharz auf.

Im ersten Prozessschritt wird mit Hilfe eines organische Lösemittel enthaltenen Quellers die Struktur des Harzes gelockert, so dass das Permanganat oxidativ angreifen kann.

Durch optimierte Abtropfzeiten und Verwendung von Lösung aus der Sparspüle zum Ersatz der Verdampfungsverluste kann man einen großen Teil der Organik ins Prozessbad zurückführen.

Der Permanganatverbrauch wird durch die direkte anodische Reoxidation des Manganats im Arbeitsbehälter mehr als halbiert.

Quelle(n):

- Fachausschuß „Leiterplattenfertigung (FA 5.2) im (1999): VDE/VDI Schulungsblätter für die Leiterplattenfertigung. Frankfurt am Main 3711 Blatt 7

Photoresist aufbringen, belichten, entwickeln u. strippen

Beste verfügbare Technik

Ausentwickeln von Fotoresist mit Natriumkarbonat

Die Anlage zum Ausentwickeln von Fotoresist besteht aus der Entwicklerkammer und einer nachgeschalteten kleinen Kammer mit Soda-Frischlösung.

Dies ist notwendig, um die Plattenoberfläche mit sauberer Entwicklerlösung zu spülen und so den Austrag beladener Entwicklerlösung in die nachfolgenden Wasser-Spülzonen zu reduzieren.

Die Düsenstöcke sind mit einer Oszillation ausgerüstet, um die mechanische Wirkung der Sprühdüsen zu überbrücken und den Lösungsaustausch zu verbessern.

Die Flachstrahldüsen sind in einem Winkel von ca. 30° bis 40° quer zur Durchlaufrichtung einzustellen.

Bei mehreren Düsenrohren werden diese gegeneinander angeordnet. Diese Maßnahmen ermöglichen einen sparsamen Umgang mit Wasser und Chemikalien.

Es ist Stand der Technik, die Konzentration der Entwicklerlösung (0.8 – 1.0 % Na2CO3) durch Leitfähigkeitsmessung und regelmäßige Analysen im Labor zu überwachen und ggf. mit Frischlösung zu ergänzen.

Die verbrauchte Lösung läuft als Abwasser in einen Sammelbehälter.

Frischlösung wird aus einem Sodamischer (10 % Na2CO3-Lösung) und aus der nachgeschalteten Spülkaskade nach Bedarf zudosiert.

Es ist Stand der Technik, das resistbelastete Abwasser separat zu behandeln. Dazu stehen (je nach Abwassermenge) verschiedene Verfahren, z. B. Ultrafiltration, zur Verfügung.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 351 Link

Elektrolytbewegung

Bewegung der Prozesslösungen, um innerhalb der gesamten Prozesslösung eine gleichmäßige Konzentrationsverteilung zu erhalten und um die Bildung von Gasblasen und Verunreinigungen an der Oberfläche der Werkstücke und Substrate, die Unebenheiten der Schicht, Narben usw. zu verhindern.

Elektrolytbewegung durch:

- hydraulische Bewegung

- Bewegung der Werkstücke durch Bewegen des Warenträgers oder der Warenschiene durch Exzenterscheiben oder Motoren

- Lufteinblasung

- in Elektrolyte, um eine Verdunstungskühlung zu unterstützen, wenn der Austrag zurückgeführt werden soll

- in anderen Prozessen, wo die Elektrolytbewegung notwendig ist, um die erforderliche Qualität zu erreichen

- wo es erforderlich ist, reaktive Gase (z. B. Wasserstoff) auszutreiben

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 216; 395 Link

Filtrieren von Prozesslösungen

Suspendierte Partikel können sich in Elektrolyten negativ auf die Qualität der abgeschiedenen Schicht auswirken (insbesondere dann, wenn die Partikel in die Schicht eingebaut werden).

Die Filtration von Prozesslösungen dient dazu, diese Partikel (z. B. Späne oder Schmutz), die durch die Werkstücke/Substrate in die Lösung eingetragen worden sind sowie Anodenschlamm, Staub aus der Luft oder die im Prozesses entstandenen unlöslichen Verbindungen (meist Metallhydrolysate) zu entfernen und Standzeiten von Prozesslösungen zu verlängern.

Um eine kontinuierliche Entfernung der Feststoffe sicherzustellen wird der Filterkreislauf im Bypass zum Behandlungsbehälter betrieben.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 308 Link

Fotoresist auftragen

Beim Entwickeln von Trockenresist sind folgende Maßnahmen zu berücksichtigen:

- Reduzieren des Austrags durch Spülen mit frischer Entwicklerlösung

- Optimieren des Sprühbildes im Entwickler

- Steuern der Konzentration der Entwicklerlösung

- Abtrennen des entwickelten Resists im Abwasser durch z. B. Ultrafiltration

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 416 Link

Laminieren / Lackieren

Bei der Beschichtung der Leiterplatten verringert die Anwendung von Trockenresist den Energiebedarf, da nach dem Auftragen der Beschichtung keine Trocknung notwendig ist.

Es sind jedoch die Schichtdicken des aufgetragenen Materials zu berücksichtigen. Diese ist in der Regel bei einer Flüssigbeschichtung geringer.

Eine Abwägung sollte hier unter Berücksichtigung der jeweiligen anwendungsbezogenen Notwendigkeiten erfolgen.

Sogenanntes Rollercoating (liquid resist) führt zu einer höheren Materialausbeute, da die Schichtdicken geringer sind (2 – 12 µm).

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S.117

Optimierte Gestellbehandlung reduziert Austrag

Wenn die Gestelle aus der Prozesslösung ausgehoben werden, sollten sie so geschwenkt werden, dass sich schneller große Tropfen bilden und von der untersten Kante der Teile abtropfen können.

Die Abtropfzeit über dem Prozessbehälter sollte so lang sein, dass die anhaftende Flüssigkeit zusammenlaufen und von den Teilen abtropfen kann.

Durch langsames Ausheben der Gestelle aus der Prozesslösung kann die Austragsmenge beträchtlich verringert werden.

Es gehört zu einer normalen Inspektion und Wartung, die Isolationsbeschichtung der Gestelle zu überprüfen, um festzustellen, ob die Oberfläche der Isolierschicht glatt und frei von Rissen und Spalten ist, in denen Lösung eingeschlossen und festgehalten werden kann.

Es ist gute betriebliche Praxis, Gestelle auf defekte Isolation hin zu untersuchen und sie wenn erforderlich, zu reparieren oder zu ersetzen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 229 Link

Reduzieren des Austrags

Die Reduzierung des Austrags ist eine Primärmaßnahme für die

- Minimierung der Chemikalienverluste

- Reduzierung des Spülbedarfs

- Reduzierung der Kosten für Rohstoffe

- Reduzierung von Qualitäts- und Wartungsproblemen in nachfolgenden Prozessen

- Reduzierung von Umweltproblemen im Zusammenhang mit Spülwässern Der Austrag hängt von vielen Parametern ab und kann nur durch Zusammenarbeit aller Beteiligten erreicht werden. Deshalb ist auch ein gründliches Verständnis der komplexen Zusammenhänge durch das Betriebspersonal erforderlich, um diese Sachlage erfolgreich verbessern zu können.

Maßnahmen zur Reduktion des Austrags:

- Der Einsatz von zueinander passenden Chemikalien reduziert die Folgen des Chemikalienaustrags in den Folgeprozess.

- Eigenschaften der Prozesslösungen: Der Austrag kann dadurch verringert werden, dass die Temperatur der Prozesslösung erhöht wird, was in der Regel die Viskosität herabsetzt. Wenn man die Konzentration der Prozesslösung herabsetzt, wird der Austrag wirksam reduziert, zum einen durch die im Austrag verminderte Stoffmenge, zum anderen durch die verringerte Oberflächenspannung und Viskosität normaler ionischer Lösungen. Die Zugabe von Tensiden in die Lösung verringert den Austrag durch Verringerung der Oberflächenspannung. Um übermäßig hohe Konzentrationen zu vermeiden, sollte die Prozesslösung bei der Regeneration und Wartung auf ihre Zusammensetzung hin überprüft werden. Dies und die Auswahl entsprechender Prozesslösungen sind ein wichtiger Schritt, um den Austrag zu reduzieren.

- Verringern des Austrags durch Abtropfen - Spülen: Wenn Gestelle aus dem Arbeitsbehälter mit beheizter Lösung gehoben werden, ist es gute betriebliche Praxis, sie während des Hubvorgangs mit Spülwasser zu besprühen. Dadurch wird eine Reduzierung der Austragsverluste bei gleichzeitigem Ausgleich der Verdunstungsverluste erreicht. Diese Behandlung kann mit einem Vorspülen kombiniert werden, wodurch mit Wasser verdünnte Prozesslösung aus der ersten Standspüle in die Prozesslösung zurückgeführt wird. Kombinierte Wasser-Luft-Düsen können eingesetzt werden, um anhaftende oder in Spalten eingeschlossene Lösung über dem Arbeitsbehälter, oder besser noch, in einem leeren Behälter zu entfernen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 229 Link

Reduzieren des Eintrags

Durch den Eintrag von Fremdstoffen kann eine Prozesslösung verunreinigt werden, wenn nach der vorhergehenden Prozessstufe ungenügend gespült wurde.

Der Eintrag von sauberem Spülwasser kann eine Prozesslösung beträchtlich verdünnen.

Der Eintrag von Spülwasser kann durch (das Vortauchen in) eine Öko-Spüle minimiert werden oder dadurch, dass so viel Spülwasser wie möglich durch z. B. Luftmesser oder mit Abquetschwalzen entfernt wird. Auch chemische Systeme (Lancy) können den Wassereintrag verringern.

Reduzieren des Eintrags führt zu einer Verlängerung der Standzeit der Prozesslösungen, Verbesserung der Prozessqualität und Reduzierung der Materialkosten für Ansatzchemikalien.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 229 Link

Temperaturkontrolle

- Der Einsatz geschlossener Kühlsysteme spart Wasser.

- Die Zusammensetzung des Elektrolyten optimieren und den Betriebstemperaturbereich anheben, um überflüssiges Kühlen zu vermeiden. Die Temperatur des Elektrolyten soll im optimierten Bereich überwacht werden.

- Kälteaggregate in neue Anlage und beim Ersetzen vorhandener Kühlsysteme einsetzen.

- Überschüssige Energie im Elektrolyten durch Verdunstungskühlung abführen, wenn: - das Elektrolytvolumen reduziert werden muss, um Chemikalien zudosieren zu können, - der Elektrolytaustrag mit dem Wasser aus der nachgeschalteten Spülkaskade in den Prozess zurückgeführt werden kann und sich dadurch die Abwasser- und Stoffverluste aus dem Prozess vermindern lassen.

- Vorzugsweise einen Verdunster an Stelle eines Kühlsystems installieren, wenn die Energiebilanz zu Gunsten des Verdunsters ausfällt und die Chemie des Prozesses nicht beeinträchtigt wird.

- offene Kühlsysteme so konstruieren, installieren und warten, dass sich Legionellen weder bilden noch übertragen werden können

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 223; 396 Link

Überwachen der Konzentration von Verfahrenschemikalien

Prozesslösungen werden in zunehmendem Maße unwirksam, wenn die Betriebskonzentration bestimmter Verfahrenschemikalien unter den Sollwert abfällt.

Durch Nachdosieren der Chemikalien kann die Standzeit einer Lösung verlängert werden. Ein Hauptproblem aber bleibt bestehen, nämlich, dass das Bedienungspersonal dazu neigt, mehr Chemikalien als notwendig nachzufüllen.

Womöglich ist die automatische Zudosierung die beste Möglichkeit, Genauigkeit und Zuverlässigkeit zu erreichen, sie ermöglicht regelmäßige Zugaben und vermeidet Konzentrationsschwankungen.

Sie kann gesteuert werden durch Parameter wie Zeit, Temperatur, Durchflussmenge oder andere Führungsgrößen wie pH-Wert oder rH-Wert.

Bestehende Verfahren können bezüglich der Absenkung der Chemikalienkonzentration durch Chemikalienlieferanten oder durch eigene Fachleute optimiert werden; dies gilt insbesondere für die Chemikalien mit bedeutenden Auswirkungen auf Umwelt oder Gesundheit.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 267 Link

Projekte

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Entmetallisierung

- Entmetallisierung von galvanisch beschichteten Werkstücken und Leiterplatten, die ermöglicht, dass die abgetragenen Metalle direkt oder als nutzbare Verbindungen zurückgewonnen und die Prozesslösung im Kreislauf zurückgeführt wird

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung (Teil 7)

- Die automatisierte Prozesskontrolle im nasschemischen Bereich ermöglicht nennenswerte Kostensenkungen und verringert Stoffverluste.

Ätzen

Beste verfügbare Technik

Ammoniakalische Ätzlösung

Die ammoniakalische Ätzlösung kann durch ein auf dem Markt verfügbares Verfahren an der Produktionsanlage regeneriert und das darin gelöste Kupfer zurückgewonnen werden.

Die patentierte Anlage wird im Kreislauf an der Ätzanlage betrieben und umfasst folgende Funktionen:

- Kontinuierliche Regeneration der alkalischen Ätzlösung

- Ununterbrochene Rückgewinnung des abgeätzten Kupfers in reinster Form

- Reinigen des Spülwassers, dass es zum Spülen nach dem Ätzen wiederverwendet werden kann.

Verbrauchte Ätzlösung mit einem Kupfergehalt von 150 g/l wird durch die erste nicht wassermischbare organische Extraktionslösung geschickt und als regenerierte Ätzlösung mit einem Kupfergehalt von 110 g/l zurückgeführt.

Jetzt hat das Lösemittel einen Kupfergehalt von 50 g/l. Gebrauchtes Spülwasser mit 5 g/l (5000 mg/l) Kupfer wird durch eine zweite nicht wassermischbare organische Extraktionslösung geschickt und verlässt die Regenerieranlage als Spülwasser mit 5– 6 mg/l Kupfer.

Die nicht wassermischbare organische Extraktionslösung der zweiten Stufe enthält jetzt weitere 5 g/l Kupfer. Die nicht wassermischbare organische Extraktionslösung wird jetzt durch eine dritte Extraktionsstufe geschickt, die einen wässrigen Elektrolyten enthält.

Nachdem ihr dort das gesamte Kupfer entzogen wurde, wird sie der ersten Extraktionsstufe zugeführt. Nach der dritten Extraktion enthält der Elektrolyt etwa 55 g/l Kupfer. Das Kupfer wird in einer Elektrolysezelle auf einer Kathode abgeschieden und so zurückgewonnen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 352-354 Link

Herstellen der Innenlagen / Oxidieren der Kupferschicht

Die Blackoxide-Schicht wird durch Chemikalien wie Natriumhypochlorit bei Temperaturen um 80 °C erzeugt. Dieses Verfahren wird in zunehmendem Maße durch den Brown-Oxide-Prozess ersetzt, der mit weniger gefährlichen Chemikalien, wie Schwefelsäure, Wasserstoffperoxid und biologisch abbaubaren organischen Zusätzen bei etwa 30 °C arbeitet.

Das elementare Kupfer wird zu Cu(I) oxidiert und durch entsprechende Additive in diesem Zustand stabilisiert. Gegenwärtig werden neue Prozesse entwickelt, die bisweilen als Oxidersatz-Prozesse bezeichnet werden. Die Entwicklung dieser Verfahren wird durch stetig steigende technische Anforderungen vorangetrieben.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 350 Link

Saure Ätzlösung

Es ist Stand der Technik, das saure Ätzmedium online analytisch zu überwachen. Die Salzsäurekonzentration wird über einen Titrator ermittelt und ggf. korrigiert.

Ein weiteres Kriterium ist das Redoxpotential, das über eine Redoxelektrode gemessen wird. Danach kann Wasserstoffperoxid gezielt zudosiert werden.

Das alkalische Ätzen wird in einer horizontalen Durchlaufanlage mit speziellen, oszillierenden Düsen zum wirkungsvollen Abtrag von Kupfer durchgeführt.

Eine Starterlösung wird zugegeben, die das ausgeätzte Kupfer aufnimmt; diese Lösung wird durch Frischlösung (Replenisher) permanent ergänzt.

Die Frischlösung enthält u. a. Ammoniumsalze (Chlorid, Sulfat, Karbonat); sie wird mit Ammoniak auf einen pH-Wert von 8–9,5 eingestellt. Es ist Stand der Technik, das Spülwasser der ersten Spülstufe nach dem Ätzprozess der Ätzlösung zuzuführen.

Hierzu ist eine ständige Überwachung notwendig, um die Ätzparameter trotz Zugabe der Regenerierchemikalien möglichst konstant zu halten. Aus der Ätzmaschine wird kontinuierlich ein Teilstrom (Teilmenge) der Ätzlösung ausgeschleust.

Das Cu(II)-chlorid enthaltende Abwasser wird in einem Auffangbehälter gesammelt und zur externen Aufbereitung abgegeben. Diese externen Firmen stellen Kupfersalze und frische Ätzlösung her, die wieder für einen industriellen Einsatz zur Verfügung stehen.

Saure Abluft wird über einen Abluftwäscher geführt. Dieser ist mit einer alkalischen Lösung (NaOH) gefüllt, so dass eine Neutralisation erfolgt.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 354 Link

Projekte

Bau und Betrieb einer Anlage zur Regenerierung von alkalischer Ätzlösung

- Die Dezentralisierte Wiederaufbereitung von Ätzlösungen spart Kosten und schon die Umwelt.

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Entmetallisierung

- Entmetallisierung von galvanisch beschichteten Werkstücken und Leiterplatten, die ermöglicht, dass die abgetragenen Metalle direkt oder als nutzbare Verbindungen zurückgewonnen und die Prozesslösung im Kreislauf zurückgeführt wird

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Ökologische und ökonomische Beurteilung und Optimierung

- Der Einsatz einer neuartugen Simulationssoftware reduziert Verluste und Kosten

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Praxiserprobung und Produktionseinführung des Recyclingbeizverfahrens in der Leiterplattenfertigung

- Verminderung des Chemikalieneinsatzes

- Steigerung der Standzeit eingesetzter Chemikalien

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung (Teil 7)

- Die automatisierte Prozesskontrolle im nasschemischen Bereich ermöglicht nennenswerte Kostensenkungen und verringert Stoffverluste.

Oberflächenschutz

Beste verfügbare Technik

Aufbringen des Lötstoplackes

- Für die Produktion hoher Stückzahlen ist das Lackgießen als effiziente Methode in Betracht zu ziehen. Hierbei werden die Platinen auf einer horizontalen Fördereinrichtung mit einer Geschwindigkeit von zirka 20 m/min durch einen flüssigen Lackvorhang gefahren.

- Reste der fotosensitiven Lacksysteme werden entsorgt. Die leeren Gebinde können wiederverwertet werden.

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S. 131

Hot-Air-Leveling (HAL)

Dem Hot-Air-Leveling geht eine gründliche Reinigung der Leiterplatte voraus. Diese ist von besonderer Bedeutung, da nur eine gut benetzbare Kupferschicht qualitative Randbedingungen erfüllen kann.

Bei den vertikalen als auch horizontalen HAL-Anlagen wird in den meisten Fällen für die Vorreinigung das Durchlauf-Sprüh-Verfahren und Verwendung entsprechender Deoxidationmittel angewendet. Um eine optimale Durchlaufgeschwindigkeit zu erzielen, muß bei den horizontalen HAL-Anlagen die Vorreinigung entsprechend ausgelegt sein, d. h. je länger die Vorreinigung ist, um so schneller kann die Transportgeschwindigkeit gefahren werden.

Die nachfolgende Fluxstation ist ebenfalls von ganz gravierender Bedeutung. Der Flußmittelaustrag aus dieser Station sollte so gering wie möglich gehalten werden, da bei hohem Austrag die Anlagen schnell verschmutzen. Sehr wichtig ist die Wahl des Flußmittels.

Das Flußmittel hat ebenfalls einen erheblichen Einfluß auf die Wartung der Anlage. Der Trend geht heute Richtung wasserlösliche und abwaschbare Flußmittel. Ein weiterer und ebenfalls sehr wichtiger Faktor ist das Lot. Es sollte reines eutektisches Lot verwendet werden (63/37).

Um gleichbleibende Verzinnungsergebnisse zu gewährleisten, sollte in gewissen Zeitabständen eine Lotanalyse durchgeführt werden. Hierbei spielt das im Lot enthaltene Kupfer eine wesentliche Rolle. Ein Kupfergehalt von mehr als 0,3 % im Lot führt zur Bildung einer grieseligen Oberfläche.

Quelle(n):

- Fachausschuß „Leiterplattenfertigung (FA 5.2) im (1999): VDE/VDI Schulungsblätter für die Leiterplattenfertigung. Frankfurt am Main Blatt 6

Subgoldbeschichtung

Eine mögliche Alternative zur Bleizinn-Technik ist die sogenannte parzielle Technik, die einen Bleizinn-Überzug nur im Bereich von Lötaugen und SMD-Pads aufbringt. Hierbei wird das Hot-Air-Leveling-Verfahren angewendet. Kontaktflächen für die direkte Steckung müssen von Ätzresistüberzügen aus Blei-Zinn befreit werden, um sie anschließend mit Nickel und Gold oder anderen Edelmetallen veredeln zu können.

Abgesehen von einigen Sonderfällen, wie der Ablösung von Platinmetallen in schmelzflüssigem Natriumhydrogensulfat, werden hierbei in der Hauptsache wässrige Lösungen zum Entmetallisieren eingesetzt. Das Ablösen erfolgt rein chemisch oder auch elektrolytisch, dabei wird das zu entmetallisierende Werkstück als Anode geschaltet.

Um eine hohe Planarität der Leiterplattenoberfläche im Bereich von Kontaktstellen zu gewährleisten, kann eine Nickel/Gold Oberflächenbeschichtung durch chemische Abscheidung aufgetragen werden. Sogenannte Subgoldschichten weden durch ein Subgoldbad appliziert.

Goldverluste durch Ausschleppung aus dem Sudgoldbad werden dabei durch Rückführung aus einer nachfolgenden Standspüle minimiert. Aus nachfolgenden Spülstufen werden Goldreste durch Ionenaustauscher zurückgewonnen. Gold aus verbrauchten Bädern wird aufgearbeitet.

Quelle(n):

- Fachausschuß „Leiterplattenfertigung (FA 5.2) im (1999): VDE/VDI Schulungsblätter für die Leiterplattenfertigung. Frankfurt am Main Blatt 4.6

Zinn Strippen

In einer Horizontalanlage wird mittels Sprühtechnik ein saures, salpetersäurehaltiges Strippmittel zum Entfernen der Zinn-Metallschicht eingesetzt. Außerdem sind noch organische Komplexbildner enthalten, die hinsichtlich Entsorgung im Abwasserbereich spezielle Maßnahmen erfordern. Sowohl das Spülwasser als auch das Konzentrat müssen separat gesammelt und mit Komplexspaltern behandelt werden. Das Fällungsprodukt wird als Zinnschlamm der Verwertung zugeführt. Es gibt außerdem die Möglichkeit, verbrauchte Konzentrate extern entsorgen zu lassen

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 355 Link

Projekte

Innovationen für die Umwelt - Bleifrei löten

Die neuen Lotverbindungen können von der Leiterplattenindustrie unter Berücksichtigung veränderter Parameter übergangslos zur Bleifreilot-Verarbeitung verwendet werden.

Zur kompletten ProjektbeschreibungKreislaufführung der Produktionshilfsstoffe

Beste verfügbare Technik

Durchkontaktieren

Verbrauchte Komplexbildner können in Abwasseraufbereitungsanlagen behandelt werden. Hydroxidschlämme bieten sich aufgrund ihres hohen Metallgehaltes zur Wiederaufbereitung an. Bei der Durchkontaktierung von Leiterplatten müssen die zumeist verwendeten Gestelle aus nichtrostendem Stahl regelmäßig nach jedem Durchgang entkupfert werden, damit bei einer erneuten Bearbeitung keine Metallflitter von den Gestellen abfallen und den Prozeß stören können. Das unkontrollierte Aufwachsen von Metallüberzügen auf Gestellkontakten führt daneben noch zu weiteren Problemen, nämlich zu Abblendungen und zu Unsicherheiten beim Aufklemmen der Werkstücke. Wurden früher diese Gestellkontakte in gewissen Abständen mechanisch von den aufgewachsenen Metallüberzügen befreit, so ist heute vielfach die regelmäßige Entmetallisierung üblich.

Quelle(n):

- European Commission (2006): Integrated Pollution Prevention and Control, Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics [online]. European Commission , S. 122

Membranelektrolyse zum Warten von Chromsäurelösungen

Bei der Membranelektrolyse werden eine oder mehrere ionenselektive Membranen in einer Elektrolysezelle eingesetzt, um Elektrolyte zu trennen. Die Membranen sind ionenpermeabel und selektiv. Mit einer Membranelektrolyse lassen sich Prozesslösungen nach zwei Hauptverfahren regenerieren:

1. Selektiver Ionentransport aus der Prozesslösung durch eine Membran in den Elektrolyten und

2. Regenerieren der Hauptbestandteile der Prozesslösung im Oxidationszustand oder in ionischer Form durch elektrochemische Reaktionen an einer Elektrode. Mit einer Wirbelbettelektrolysezelle in Verbindung mit semipermeablen Membranen lässt sich die Standzeit einer sechswertigen Chromlösung um das 3- bis 4-fache verlängern.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 318 Link

Physikalische Verfahren Reinigungsverfahren / Elektrodialyse

Physikalische Verfahren zur Aufarbeitung von Elektrolyten gewinnen immer mehr an Bedeutung (Breitenbach et al 1991). Mit Verdampferanlagen kann wiederverwertbares Spülwasser gewonnen werden. Zur Aufbereitung von Emulgatoren, Tensiden und Komplexbildnern in manchen Bädern eignet sich die Ultrafiltration.

Durch dieses Verfahren werden diese Stoffe aufkonzentriert. Das schadstoffärmere Filtrat kann wieder in den Prozeß rückgeführt werden. Die Aufkonzentration bzw. Auftrennung der Ionen mit Hilfe der Elektrodialyse, bei der mit Hilfe leitfähiger Membranen Kationen von ihren Anionen getrennt werden, ist eine weitere Methode, Elektrolytlösungen zu regenerieren.

Quelle(n):

- Achternbosch, M. und Brune, D. (1996): Stoffströme bei der Herstellung von Leiterplatten. Forschungszentrum Karlsruhe GmbH, Karlsruhe

Rückgewinnen von Metallen aus dem Prozess

Elektrolytische Rückgewinnung

- Rückgewinnen von Metallen zur Wiederverwendung; Reduzieren des Metallgehalts im Austrag und damit verbundenem Gehalt im Abwasser; bei der elektrolytischen Metallabscheidung aus zyanidischen Lösungen findet parallel dazu eine anodisch-oxidative Zerstörung des Zyanids statt.

Rückgewinnen von Edelmetallen aus Spülwässern durch Ionenaustausch

- Aus hoch konzentrierten Lösungen werden Edelmetalle elektrolytisch zurückgewonnen, während verdünnten Lösungen mit einem Metallgehalt von manchmal weniger als einigen mg/l das Metall durch Adsorption auf Ionenaustauscherharzen entzogen wird. Im Ionenaustauscherharz wird das Metall nur aufkonzentriert, während die Rückgewinnung entweder durch Verbrennen des Harzes oder gelöst, aber höher konzentriert, im Eluat erfolgt. Die Rückgewinnung durch Verbrennen erfolgt in sauerstoffreicher Atmosphäre bei 500–600°C; die Metalle finden sich in der Asche wieder. Die Rückgewinnungsrate beträgt etwa 95%.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 336 Link

Steigern der Austragsrückgewinnungsrate und Schließen des Stoffkreislaufs

Wo die für eine angemessene Spülung erforderliche Wassermenge (zur Erreichung der Prozessstabilität und der Produktqualität) die Verdunstungsverluste übersteigt und Rückgewinnungsraten von > 90 % erwartet werden, muss die Wassermenge im Austragsrückgewinnungssystem verringert werden. Dies kann durch eine Kombination von Techniken erreicht werden. In einigen Fällen kann der Austrag durch Anwendung einer passenden Kombination von Techniken soweit zurückgewonnen werden, dass der Kreislauf für die Prozesschemikalien geschlossen ist. Mit dem Schließen des Stoffkreislaufs wird für die Rohstoffe ein hoher Nutzungsgrad erreicht, insbesondere kann/können:

- der Rohstoff- und Wasserverbrauch (und damit Kosten) gesenkt werden,

- der Bedarf an end-of-pipe-Abwasserbehandlungen (z. B. Entfernung des Nickels von Kontakten durch zyanidhaltiges Abwasser) verringert werden,

- der allgemeine Energieverbrauch abgesenkt werden, wenn es in Verbindung mit Verdunstung von Wasser anstelle von Kühlsystemen angewandt wird,

- mit einer Vorbehandlung am Anfallort niedrige Emissionswerte erreicht werden,

- der Verbrauch an Chemikalien für die Behandlung rückgewonnener Stoffe gesenkt werden, die hätten eingesetzt werden müssen, wenn der Austrag mit dem Abwasser abgeleitet worden wäre,

- der Verlust an schwer abbaubaren Stoffen reduziert werden.

Die Steigerung der Austragsrückgewinnung und das Schließen des Stoffkreislaufs erfordern Techniken zum:

- Reduzieren des Austrags

- Reduzieren des Spülwassers (wie durch Kaskaden- und/oder Sprühspülen) bei der Austragsrückgewinnung

- Aufkonzentrieren des zurückzuführenden Austrags oder Herstellen von Lösungen, z. B. durch Ionenaustausch, Membrantechniken oder Verdampfung/Verdunstung. Das Wasser, das beim Aufkonzentrieren anfällt (wie durch Verdampfen), kann oftmals als Spülwasser wiederverwendet werden.

Beispielhafte Techniken für diesen Zweck sind z. B.:

- Hinzufügen einer Ökospüle

- Verdunstung unter Ausnutzung der überschüssigen verfahrensimmanenten Energie

- Verdunstung durch zusätzliche Energiezufuhr (in einigen Fällen Unterdruck)

- Elektrodialyse

- Umkehrosmose

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S.253 Link

Projekte

Bau und Betrieb einer Anlage zur Regenerierung von alkalischer Ätzlösung

- Die Dezentralisierte Wiederaufbereitung von Ätzlösungen spart Kosten und schon die Umwelt.

EZiRec - Effizientes Zinn-Recycling aus Abfall der Leiterplattenfertigung

- Projekt zur dauerhaften Etablierung von Recyclingmethoden von Zinnschlämmen

- Herausforderung ist die Trennung von Zinn und Kupfer in der nitrathaltigen Ausgangslauge

- Bisher mussten Zinnschlämme aufwendig entsorgt werden

- Zinnschlämme können aufbereitet werden, sodass später die Grundmetalle gewonnen werde kann

Reduzierung des Wasserverbrauchs in der Leiterplattenindustrie durch ausgewählte Wassersparmaßnahmen und innovative Abwasserbehandlungstechniken

- Einsatz alternativer Spültechniken in Form von prozessintegrierten Technologien

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Entmetallisierung

- Entmetallisierung von galvanisch beschichteten Werkstücken und Leiterplatten, die ermöglicht, dass die abgetragenen Metalle direkt oder als nutzbare Verbindungen zurückgewonnen und die Prozesslösung im Kreislauf zurückgeführt wird

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Ökologische und ökonomische Beurteilung und Optimierung

- Der Einsatz einer neuartugen Simulationssoftware reduziert Verluste und Kosten

Stoffkreislaufschließung bei abtragenden Verfahren in Prozesslösungen: Praxiserprobung und Produktionseinführung des Recyclingbeizverfahrens in der Leiterplattenfertigung

- Verminderung des Chemikalieneinsatzes

- Steigerung der Standzeit eingesetzter Chemikalien

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung (Teil 7)

- Die automatisierte Prozesskontrolle im nasschemischen Bereich ermöglicht nennenswerte Kostensenkungen und verringert Stoffverluste.

Videos

Entscheidung im Eloxalbad

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Abfall- und Abwasserbehandlung

Beste verfügbare Technik

Vermindern und Vermeiden von Abfällen

Das Vermeiden und Vermindern von Abfall im Bereich der Oberflächentechnik setzt an vier Punkten an:

- Reduzieren der Menge gefährlicher Stoffe im Abfall („Ersatzstoffe“)

- Verlängern der Stanzeit von Prozesslösungen

- Vermindern des Austrags von Prozesslösungen

- Rückführen ausgetragener Prozesslösungen

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 379 Link

Projekte

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Effizienzerhöhung durch Einbeziehung einer zentralen chemisch-physikalischen Behandlungsanlage

- produktionsintegrierte Verfahren zur Rohstoffeinsparung und Abfallvermeidung verringern den Aufwand für nachgeschaltete Reinigungs- und Entsorgungsmaßnahmen deutlich

- die Verknüpfung eines mobilen Ionenaustauschersystems und Elektrolysezellen für den Bereich der Galvanotechnik bietet kostengünstige Abwasserbehandlung und hochwertigen Verwertung von Abfällen

Prozessperipherie und übergeordnete Maßnahmen

Beste verfügbare Technik

Benchmarking der Anlage

- Benchmarks (oder Bezugswerte) schaffen, die es ermöglichen, die Leistung der Anlage laufend auch gegenüber externen Bezugswerten zu überwachen

- Verbrauch aller eingebrachten Roh- und Betriebsstoffe laufend im Vergleich mit Bezugswerten optimieren.

Die systematische Anwendung solcher Daten schließt folgendes ein:

- Benennung einer oder mehrerer Personen, die für die Auswertung und Anwendung dieser Daten verantwortlich ist/sind.

- Die für die Anlagenleistung Verantwortlichen müssen informiert und das Bedienungspersonal sofort auf Abweichungen vom Normalbetrieb aufmerksam gemacht werden.

- Weitere Untersuchungen müssen angestellt werden, um herauszufinden, warum sich die Leistung verändert hat oder von externen Bezugswerten abgewichen ist.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 393 Link

Benchmarking des Wasserverbrauchs

Die Reduktion des Wasserdurchflusses ist entscheidend, nicht nur wegen des Wassersparens, sondern kann, zusammen mit der Kontrolle der Ausschleppung, zur Reduzierung des Rohstoffeinsatzes und zur Steigerung der Materialeffizienz genutzt werden. Das reduziert auch die Dimension der Abwasserbehandlungsanlage, die darin verbrauchten Behandlungschemikalien und Energie.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 205 Link

Ersatzstoffe - Auswahl von Rohstoffen und Verfahren

Gründe für die Anwendung weniger gefährlicher Stoffe:

- geringerer Materialverbrauch sowohl im Prozess als auch bei der Behandlung von Abwasser und Abluft

- Energieeinsparung

- Wassereinsparung

- Verbesserte Qualität und Zuverlässigkeit des Prozesses

- Kosteneinsparungen durch verminderten Aufwand bei der Abwasserbehandlung

- Kosteneinsparungen durch reduzierte Abluft und Abluftbehandlung

- Gesundheit und Sicherheit am Arbeitsplatz

Ersatz kann erreicht werden durch:

- unmittelbaren Ersatz einer Substanz durch eine weniger gefährliche (z.B. Ersatz von EDTA oder NTA durch Derivate der Glykolsäure). Dafür gibt es in der Oberflächenbehandlung nur begrenzte Möglichkeiten

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 271 Link

Mehrfach-Spültechniken

Kaskadenspülsysteme für eine messbare Verringerung der Abwassermenge und Abwasserbehandlung. Mehrfachspülen ist besonders geeignet, um eine hohe Verdünnungsrate (bzw. hohes Spülkriterium) mit wenig Wasser zu erreichen. Beim Gegenstrom- (Kaskaden-)spülen fließt das Wasser entgegen der Warentransportrichtung.

Es wird ein geringerer Spülwasserbedarf durch die Auswahl des richtigen Spülsystems erreicht. Die größte Wasserersparnis ergibt sich beim Übergang von der einstufigen zur zweistufigen Spülung. Die Wassersparwirkung nimmt mit steigender Zahl der Spülstationen ab. Allerdings braucht die Wassermenge nicht kleiner gewählt zu werden, als zum direkten Ausgleich von Wasserverlusten aus den Lösungen, die bei Raumtemperatur betrieben werden, erforderlich ist.

Die erzielbare Rückgewinnungsrate ist bei einer vorgegebenen Verdunstungsmenge direkt proportional der Chemikalienkonzentration in der ersten Spülstufe. Bei der Kreislaufschließung innerhalb eines Prozesses wird Wasser zum Ausgleich von Verdunstungs- und Austragsverlusten aus der ersten Spüle in die Prozesslösung geführt. Prozesslösungen, die bei höheren Temperaturen betrieben werden und nach denen mehrstufig gespült wird, eröffnen diese Möglichkeit.

Durch die Einführung von Mehrfach-Spülsystemen, kombiniert mit einem Spülwasserkreislauf-System und anderen Techniken, kann der Abwasseranfall um bis zu 90 % gesenkt werden.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 245 & S. 252 & S. 340 Link

Ökospülen oder Vortauchen

Ein Teil des Austrags aus Prozesslösungen, die (aber nicht ausschließlich) bei Raumtemperatur betrieben werden, kann durch Einsatz einer einzigen Spülstation zurückgewonnen werden, in die die Warencharge vor und nach der Behandlung getaucht wird. Die Ökospüle (oder Vortauchspüle) kann von Anfang an mit verdünnter Prozesslösung oder nur mit entsalztem Wasser angesetzt werden.

In letzterem Fall wird die Gleichgewichts-Konzentration von 0.5 C0 (50 %) erst nach einiger Zeit erreicht. Die Lösung braucht nur gewechselt zu werden, wenn der Behälter und/oder die Behälterwände gereinigt werden müssen. Während eines normalen Betriebs muss, unter der Annahme, dass der Eintrag dem Austrag mengenmäßig gleich ist, kein Wasser zugeführt werden. Die Austragsrückführrate beträgt (beim Gestell- und Trommelgalvanisieren) etwa 50 %.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 239 Link

Prozesskontrolle

Prozesslösungen werden in zunehmendem Maße unwirksam, wenn die Betriebskonzentration bestimmter Verfahrenschemikalien unter den Sollwert abfällt. Durch Nachdosieren der Chemikalien kann die Standzeit einer Lösung verlängert werden, Qualitätskontrollen und/oder andere Managementsysteme werden dabei häufig dazu genutzt. Ein Hauptproblem aber bleibt bestehen, nämlich, dass das Bedienungspersonal dazu neigt, mehr Chemikalien als notwendig nachzufüllen. Wo möglich, ist die automatische Zudosierung die beste Möglichkeit, Genauigkeit und Zuverlässigkeit zu erreichen, sie ermöglicht regelmäßige Zugaben und vermeidet Konzentrationsschwankungen.

Sie kann gesteuert werden durch Parameter wie Zeit, Temperatur, Durchflussmenge oder andere Führungsgrößen wie pH-Wert oder rH-Wert. Bestehende Verfahren können bezüglich der Absenkung der Chemikalienkonzentration durch Chemikalienlieferanten oder durch eigene Fachleute optimiert werden; dies gilt insbesondere für die Chemikalien mit bedeutenden Auswirkungen auf Umwelt oder Gesundheit.

Es gibt zwei Fälle, zwischen denen unterschieden werden muss:

- Metalle: Das Gleichgewicht von den an der Anode gelösten und den an der Kathode abgeschiedenen Metallionen ist beim Galvanisieren theoretisch konstant, das gilt aber nicht in der Praxis. Bei der stromlosen Abscheidung eines Metalls oder beim Verwenden unlöslicher Anoden müssen die Metallionen in der Lösung in Abhängigkeit von der abgeschiedenen Menge und dem Austrag ersetzt werden.

- Prozesschemikalien: die Konzentration der übrigen Chemikalien in der Prozesslösung, wie Säuren, Basen, Salze, Glanzzusätze oder Puffersubstanzen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 267 Link

Reduzierung des Energiebedarfs

Der energetische Aufwand bei der Herstellung von Leiterplatten kann durch gezielte Maßnahmen reduziert werden. Hierbei handelt es sich häufig um Optimierungsschritte innerhalb der bestehenden Produktion.

Klassische Ansatzpunkte sind dabei:

- Der Einsatz von Gleichrichtern mit maximal 10 - 15 % Verlustwärme.

- Die Nutzung anfallender Verlustwärme zur Warmwassererzeugung durch Wärmetauscher.

- Sofern es technisch realisierbar ist erfolgt eine Teilabdeckung von Prozessbädern, die eine Luftabsaugung erforderlich machen.

- Die Wärmerückgewinnung bei großen Absaugvolumina ; bei Volumina > 30.000 m³/h kann die Abwärme mittels Wärmetauscher zur Hallen- und Raumheizung genutzt werden.

Quelle(n):

- AG BREF Oberflächentechnik (2002): Entwurf des deutschen Beitrags zu den besten verfügbaren Techniken bei der „Behandlung metallischer und nichtmetallischer Oberflächen mit chemischen und elektrochemischen Verfahren“. Berlin

Sprühspülen

Sprühspülen über der Behandlungslösung vor Tauchspülen ist eine wirksame Spülmethode, die über der Behandlungslösung oder in einem separaten Behälter erfolgt. Das Spülwasser wird auf die Teile gesprüht während sie sich noch über der Behandlungslösung befinden. Die für das Sprühspülen verwendete Wassermenge darf nicht größer sein, als die aus der Behandlungslösung verdunstende Wassermenge, um den Wasserhaushalt im Gleichgewicht zu halten.

Das Vorspülen bewirkt eine direkte Rückführung von Prozesslösung in den Arbeitsbehälter. Sprühspülen in einem separaten Behälter ist die erste Spülstufe, aus der das Spülwasser der Prozesslösung zugeführt werden kann, um die Verdunstungs- und Austragsverluste auszugleichen. Dies ist ein wesentlicher Behandlungsschritt, durch den der Verlust von Chemikalien aus Prozessbehältern verringert werden kann.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 239 Link

Spülstufen, die mit aufbereitetem Wasser arbeiten

Diese Technik kann als Erweiterung eines integrierten Behandlungssystems (bekannt als Lancy-System) angesehen werden. Dabei wird Wasser aus einer Spülstufe in einer anderen wiederverwendet, in der die physikalischen oder chemischen Eigenschaften der ersten Spülstufe in der zweiten Stufe ohne zusätzliche Behandlung genutzt werden können.

- Reduzierung des Wasserverbrauchs um bis zu 40 %

- Reduzierung des Chemikalienbedarfs zur Änderung des pH-Werts nach den Spülstufen

- Reduzierung des Chemikalienbedarfs für die Neutralisation des Wassers vor der Einleitung in die Behandlungsanlage

Diese Technik kann nur bei zyanidfreien Prozessen angewendet werden.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 228 Link

Umweltmanagement

Einführung eines Umweltmanagementsystem (UMS) das die folgenden Eigenschaften aufweist:

- Festlegung einer Umweltpolitik für die Anlage durch die Geschäftsleitung

- Planung und Festlegung der notwendigen Verfahren

- Einführung der Verfahren unter besonderer Berücksichtigung von Struktur und Verantwortlichkeit, Schulung, Bewusstsein und Kompetenz, Kommunikation, Einbeziehung der Mitarbeiter, Dokumentation, Effiziente Prozesskontrolle, Wartungsprogramme, Vorbereitung auf Notfälle und Reaktionen im Notfall, Einhaltung der Umweltgesetze

- Überprüfen der Leistung und Ergreifen von Korrekturmaßnahmen unter besonderer Berücksichtigung von Überwachen und Messen, Korrektur und Vorbeugemaßnahmen, Aktualisierung von Aufzeichnungen, Unabhängige interne Prüfungen, um festzustellen, ob das UMS mit den geplanten Festlegungen übereinstimmt, korrekt durchgeführt und gepflegt wird

- Überprüfung durch die Geschäftsleitung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 392 Link

Umsetzungsbeispiele

Data on a Stick

Im Unternehmen Sensitec GmbH werden u. a. Wafer mittels Beschichtung und Strukturierung in einem sterilen Produktionsbereich produziert. Für die Umstellung auf eine papierlose Fertigung wurden Datenträger auch genannt „Data-On-a-Stick“ (DOS) in den Produktionsprozess integriert, auf welchen sämtliche Herstellungsschritte dokumentiert werden. Diese werden jeweils mit jedem einzelnen Produkt mitgeführt, nehmen alle produktspezifischen Informationen auf und speichern diese zentral im unternehmenseigenen Datenverwaltungssystem (MES-System) ab.

Vor Eingliederung der Praxisanwendung wurden Daten zur Produktion bzw. zum Produkt analog auf Reinraumpapier aufgenommen. Dies führte nicht nur zu einer stetigen Verunreinigung, sondern auch zu hohen Kosten. Des Weiteren war eine Ortung eines bestimmten Werkstückträgers nicht möglich und im Falle eines Produktionsfehlers mussten die auf Papier erfassten und archivierten Produktionsdaten zunächst manuell digitalisiert werden, um die Ursache des Fehlers finden zu können. Seit der Umstellung wird kein Papier mehr in der Produktion verwendet. Der Datenträger meldet sich an der jeweiligen Fertigungsstation (derzeit noch mittels USB, jedoch zukünftig geplant über eine kabellose Technologie) an und sendet und empfängt die erforderlichen Produktionsdaten.

Ein weiterer Grund für die Einführung von DOS war eine zunehmende Häufigkeit von Netzwerkausfällen durch werksnahe Baumaßnahmen. Dies hatte jedes Mal einen Stopp der Produktion zur Folge. Nach der Umsetzung der Praxisanwendung konnte die Produktion auch bei Netzwerkausfall fortgesetzt werden. [VDI Zentrum Ressourceneffizienz GmbH (2017)]

Maßnahmen:

- M1: Vernetzung von Sensoren und Aktoren

- M2: Einsatz digitaler Objektgedächtnisse

- M3: Dezentrale Steuerung

- M6: Einführung und Verwendung von Ortungs- und Lokalisierungssystemen

- M7: Zustandsüberwachung

- M8: Prädiktive Wartung

- M9: Durchgängige Datenintegration

Eingesparte betrieblich materielle Ressourcen:

- Material

- Vermeidung von Abfall aufgrund geringerer Kontaminationsgefahr (bis 25%)

- Reduzierung der Fehlerrate durch Lokalisierung fehlerhafter Teile (bis 25%; Betriebs- und Hilfsstoffe: Fotolacke: 5%; Wasser: 10%)

- Einsparung von Material durch Datenträger (Reinraumpapier bis 25%)

- Energie (elek. Energie)

- Reduzierung des Energiebedarfs mittels Echtzeitsteuerung (>20%)

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2017a): Ressourceneffizienz durch Industrie 4.0 - Potenziale für KMU des verarbeitenden Gewerbes. VDI Zentrum Ressourceneffizienz GmbH [aufgerufen am: 25.01.2023]. [S. 107ff] Link

Projekte

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen

- Demonstration dieser Vorgehensweise in der "Smart Factory 4.0" anhand eines vereinfachten Produktionsprozesses (Herstellung eines Kaffeeuntersetzers)

Jedes Atom zählt

- Eine Methode erlaubt die Reinigung von Leiterplatten ohne den Einsatz kritischer Chemikalien.

Reduzierung des Wasserverbrauchs in der Leiterplattenindustrie durch ausgewählte Wassersparmaßnahmen und innovative Abwasserbehandlungstechniken

- Einsatz alternativer Spültechniken in Form von prozessintegrierten Technologien

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Automatisierungslösungen bei Umstellung der Prozesstechnik

- Leitfaden „Integrierte Prozessautomatisierung“ für Verfahrenstechniker

- Simulationsmodellbibliothek für beschleunigte Modellierung und Simulation der wesentlichen Verfahrensprozesse

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Einbeziehung eines „neutralen“ Anlagenlieferanten

- verringerter Aufwand für nachgeschaltete Reinigungs- und Entsorgungsmaßnahmen durch den Einsatz produktionsintegrierter Verfahren zur Rohstoffeinsparung und Abfallvermeidung

- Trennung von der Erstellung des technischen Verfahrenskonzeptes von der Entwicklung und Konstruktion der Anlagen

Umstellung bestehender galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Ökologische und ökonomische Beurteilung und Optimierung

- Ökobilanzierungen sowie Kosten- und Investitionsrechnungen zur Beurteilung von Optimierungskonzepten und realisierten Anlagenumrüstungen

Umstellung bestehender galvanotechnischer Anlagen auf stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Wirtschaftlichkeitsuntersuchungen

- produktionsintegrierten Optimierungsansatz für stoffverlustoptimierte Prozesstechnik für bestehenden (Alt-)Anlagen

Videos

Druckluft ganz leicht gemacht

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

LED-Leuchten sparen Energie

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang LED-Technik in Unternehmen

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Schnell, genau und effizient mit Daten-Monitoring

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Weniger Strom im Büro

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.