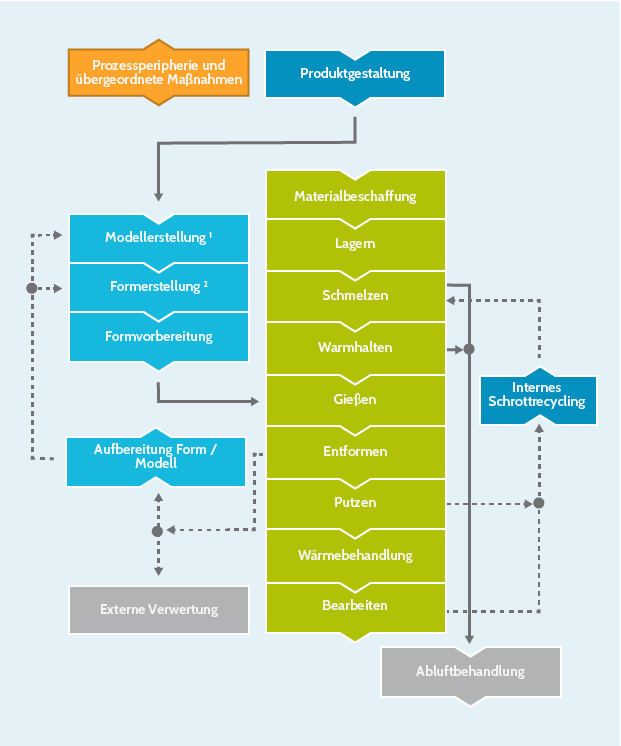

-

Produkt-

gestaltung -

Modell-

erstellung1 -

-

Form-

erstellung2 -

Form-

vorbereitung -

Aufbereitung

Form/Modell -

Material-

beschaffung -

Lagern

-

Schmelzen

- Warmhalten

-

Gießen

-

Entformen

-

Putzen

-

-

Wärme-

behandeln -

Bearbeiten

-

-

Internes

Schrott-

recycling -

Abluft-

behandlung - Externe Verwertung

- Prozessperipherie und übergeordnete Maßnahmen

Produktgestaltung

Beste verfügbare Technik

Verbesserte Metallausbringung

Verbesserung der Metallausbringung:

Die Metallausbringung ist definiert als Verhältnis von erschmolzenem Metall zum Gewicht der fertigen Gussstücke. Die Differenz ergibt sich aufgrund von Metallverlusten (z.B. Schmelzverluste, Metallspritzer, Schleifverluste) und Metallrückläufen (z.B. Metallmasseln, Gießkanäle, Gussausschuss). Eine Verbesserung der Metallausbringung beinhaltet eine Reduktion der Metallverluste und der Menge der Metallrückläufe.

Maßnahmen einer effizienten Produktentwicklung:

- Angemessenes Design von Gießkanälen, Speisern, Anschnitten, Eingusstümpeln

- Optimierte Kastenausnutzung (Gußstücke/Metall, das in eine Form gegossen wird)

Ein wertvolles Hilfsmittel beim Entwurf ist der Einsatz von computergestützter Simulation von Gieß- und Erstarrungsprozessen.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 206

Projekte

Entwicklungswerkzeuge zum ökologischen und ökonomischen Gestalten von Gussstücken

- Designrichtlinien zur Herstellung wanddicken- und eigenspannungsreduzierter Gusseisen mit Vermiculargraphit (GJV)-Bauteile, die durch Einsatz gießtechnischer Simulationen während der Konstruktionsphase möglich ist

- Emissionsreduzierungen sind im Automobilbau durch die Herstellung dünnwandigerer Teile möglich

- Gewichtsreduzierung von Bauteilen durch höhere Festigkeit des Werkstoffes: Bei Anwendung im Automobilbau Verbrauchsreduzierung von 0,6 Litern pro 100 km bei 100 kg Gewichtersparnis (bei 4 kg ergibt sich so eine Ersparnis von 0,15 Litern pro 100 km)

Formerstellung

Beste verfügbare Technik

Auswahl der Formart

Die Auswahl der Art der Form ist im Wesentlichen von technischen Kriterien abhängig. Die Anwendung von verschiedenen Formarten ist in Tabelle 4.19 in BREF G („Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie“ (Juli 2004)) zusammengefasst. Zusätzlich beschreibt Tabelle 4.20 in BREF G („Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie“ (Juli 2004)) die allgemeinen Eigenschaften der verschiedenen Systeme.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 186

Energieeffizienz

Das Erschmelzen von Metall und das Warmhalten von geschmolzenem Metall machen einen wesentlichen Teil des Energieverbrauches einer Gießerei aus. In vielen Gießereien wird mehr Energie verbraucht, um Metall in geschmolzenem Zustand zu halten, als im eigentlichen Schmelzprozess. Darüber hinaus werden erhebliche Energiemengen in anderen Bereichen als der Metallbereitstellung verbraucht.

Gießereien sind zum Beispiel große Verbraucher von Druckluft. Andere große Energieverbraucher sind wahrscheinlich Hochdruck-Druckgießmaschinen, deren überwiegend hydraulische Teile ebenfalls elektrisch betrieben werden.

Sand- und Kokillengießereien können heiße Kernherstellungsverfahren, wie Maskenkern und Hotbox-Kerne, einsetzen, die Gas oder Elektrizität zum Heizen der Kästen verwenden. Das Heizen von Druckgießformen, Pfannen und Ofenzustellungen kann einen beträchtlichen Teil des Gesamtenergieverbrauches ausmachen.

Die Daten von zwei Beispielgießereien zeigen, dass die restlichen Gießereiprozesse außer dem Schmelzen und Warmhalten für fast die Hälfte des Energieverbrauches einer Gießerei verantwortlich sind. Dies umfasst auch Aktivitäten mit Motoren und Antriebsmaschinen, Druckluft, Beleuchtung, Raumheizung und Kesselanlagen. Maßnahmen zur Energieeffizienz sollten daher beide Bereiche - Schmelzerei und restliche Prozesse – erfassen.

Ein energiesparender Betrieb wird durch Anwendung von “Good practice”-Maßnahmen zur Reduzierung von Energieverbräuchen in allen erwähnten Bereichen erzielt. Diese sind den spezifischen Prozessen zugeordnet.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 263

Ersatz von alkoholischen durch wässrige Schichten

Das Verwenden von wässrigen Schlichten bei Trocknung an Umgebungsluft zeigt einen eindeutigen Umweltvorteil; im Wesentlichen durch die verminderten VOC-Emissionen und den geringen Energieverbrauch.

Schlichten werden für die Oberflächen von Formen und Kernen angewandt, um eine feuerfeste Schicht an der Verbindungsstelle von Metall und Form und ein gutes Oberflächenbild zu erzeugen. Schlichten dienen zu Verminderung von Adern, Ausbrüchen und Vererzungsdefekten, und sie helfen, Nachbearbeitungsschritte zu vermindern. Alkoholhaltige Schlichten basieren meist auf Isopropylalkohol. Die Schlichte trocknet durch Verdampfen oder durch Verbrennen des Lösungsmittels. Das führt zu VOC-Emissionen. Als Alternative wurden wasserbasierte Schlichten entwickelt.

Die Vorteile der wasserbasierten Schlichten sind:

- Sicherheit (kein Brandrisiko)

- Arbeitssicherheit/ Gesundheit (geringere Exposition gegenüber organischen Dämpfen)

- Kostenminderung der Reaktionspartner (Wasser gegenüber Alkohol)

- meist bessere Oberflächenbeschaffenheit des Gussstücks.

Schwierigkeiten bei der Anwendung sind:

- benötigt mehr Prozesszeit und Platz, auch Kerne benötigen eine längere Trockenzeit, das führt zur Notwendigkeit einer Trocknungslinie unter Verwendung eines Trockenofens

- Wechseln des Prozesses erfordert eine Fall-zu-Fall – Optimierungszeit

- Bakterienwachstum, welches zur Verkürzung der Lagerfähigkeit der Schlichten (1 bis 2 Wochen) und Geruchsemissionen führt

- Kosten für eine Bestätigung/ Erlaubnis durch besondere Kunden der Luftfahrt und des Militärs bei Verwendung des Prozesses.

Wässrige Schlichten können an Umgebungsluft getrocknet werden oder unter Verwendung eines Trockenofens, einer Mikrowelle oder eines Infrarotofens. Generell benötigen sie eine längere Trockenzeit als alkoholbasierte Schlichten. Das Trocknen erzeugt keine giftigen Emissionen, kann aber zu Geruchsemissionen führen. Das Trocknen geschieht unter Anwendung einer Trocknungslinie, die die Kerne von der Kernherstellung zum Zurichten der Formen transportiert, so wird eine notwendige Trocknungszeit ermöglicht. Die Trocknungslinie kann auch durch einen Trockenofen führen.

Mikrowellen und Infrarottrocknung wird bei kleinen, mittleren und Großserien angewandt.

Die unterschiedlichen rheologischen Eigenschaften der wässrigen Schlichten im Vergleich zu alkoholischen Schlichten führten notwendigerweise zur Entwicklung neuer Anwendungstechniken. Diese erlauben eine gleichbleibende Schlichtequalität.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 193

Keramische Formschalen

Das Gießen mit keramischen Formschalen ist ein patentierter Prozess (Replicast®), bei dem eine Polystyrolform mit einer keramischen Schicht (2 – 3 mm Dicke), die aus Ethylsilikat und feuerfestem Sand besteht, überzogen wird. Die Schale wird mit Ammoniak gehärtet und bei 1000 °C gesintert. Das Sintern härtet die Schale und verbrennt die Polystyrolform. Das Metall wird in diese Schale gegossen.

Der Sinterofen ist mit einer Nachverbrennung zur Minderung der Emissionen ausgerüstet.

Diese Technik erlaubt nur Gussformen ohne Formteilebenen, Kerne, Formschrägen und bei geringem Speisermaterial. Das mindert nötige Nacharbeiten und Bearbeitungsvorgänge.

Die Technik führt im Vergleich zum Sandguss zu einer Minimierung der Staubemissionen aus Formherstellung und Nachbearbeitung. Es entstehen keine VOC-Emissionen, da keine Gase aus der inerten Keramikform emittiert werden. Zusätzlich sind die Abfallmengen (Staub, Metall) gemindert. Die Verringerung des Speisersystems führt zu einer höheren Ausbeute von Guss pro Schmelze.

Betriebsdaten (vom Eigentümer der Anlage für den Guss von Ventilen im Vergleich zu einem Sandguss):

| Eigenschaft | Relative Gewichtsminderung (%) |

| Gewicht des endbearbeiteten Gussstücks | 20 – 26 |

| Speisermetall |

24 – 60 |

| gegossenes Metall | 24 – 50 |

Die Technik wird bei der Herstellung von Gussstücken mit hoher Oberflächengüte angewandt, für Legierungen mit niedrigem Kohlenstoffgehalt wie „ultra low carbon stainless steel“ und Nickellegierungen mit einem Endgewicht von bis zu 550 kg. Der keramische Formschalenprozess ist patentiert und kann nur in Übereinstimmung mit den Patentbedingungen genutzt werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 203

Mikrowellentrocknung für wässrige Schichten

Erhöhte Energieeffizienz des Trocknungsprozesses.

Wässrige Schlichten erfordern eine Behandlung zur Trocknung. Die Anwendung eines Mikrowellenofens zu diesem Zwecke hat gegenüber der Trocknung mit Umgebungsluft Vorteile beim Betrieb. Es werden Mikrowellen einer Frequenz von 2450 MHz verwandt, die folgende Eigenschaften haben:

- gute Selektivität der Energieübertragung: Die Energie der Mikrowellen wird vorzugsweise auf die Wassermoleküle übertragen, weniger auf das Sandmaterial. Dies führt zu einer bevorzugten und homogenen Trocknung der Oberfläche selbst bei komplexen Kernen.

- ein sich selbst regulierender Mechanismus: Der Trockenmechanismus liefert eine selbständige Homogenisierung der Feuchtigkeit im Material.

- schnelle Trocknung: Die Geschwindigkeit der Trocknung hängt von der Energie ab. Hohe Trockengeschwindigkeiten führen zu einer Begrenzung der Kontaktzeit von Wasser und Kern. Das führt zu guter mechanischer Stabilität der Kerne.

Die Anwendung der Mikrowellentrocknung führt zu Schwierigkeiten in folgenden Fällen:

- heterogene Beladung des Ofens (mit unterschiedlichen Kerngewichten und –volumina)

- Verwendung von Kernen mit Eiseneinschlüssen

- inhomogene Trocknung dickerer Bereiche der Schlichte

- Risiko der Deformation komplexer Kerne.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 196

Minimieren der Form- und Kernsandverluste

Reduzieren der Menge des Abfallsandes und des Energieverbrauchs durch Minimieren der Testphase.

Moderne Form- und Kernsandherstellungsmaschinen können die produktspezifischen Produktionsparameter in einer elektronischen Datenbank speichern. Das erlaubt einen einfachen Wechsel zu neuen Produkten ohne Zeit- und Materialverlust durch Ausprobieren von geeigneten Parametern. Bei neuen Produkten kann das Verwenden von Daten ähnlicher Produkte die Optimierungszeit verkürzen.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 191

Minimierung von Binder- und Harzverbrauch

Das Optimieren von Binder- und Harzverbrauch führt zu einer Minimierung des Verbrauchs von chemischen Additiven.

Flüchtige organische Verbindungen (VOC) machen bis zu 50 % - 60 % des Gewichtes der Binderkomponenten aus. Die Menge hängt von der Art des Bindersystems ab. Die meisten VOCs werden während des Sandmischens und des Metallgießens emittiert. Eine Minderung des Binderverbrauchs führt deshalb zu einer entsprechenden Minderung der VOC-Emissionen.

Die Minimierung des Chemikalienverbrauchs kann durch Optimierung der Prozesskontrolle und Materialumgang erreicht werden.

Mehrverbrauch, um eine fehlende Prozesskontrolle zu kompensieren, ist die häufigste Art der Chemikalienverschwendung. Schlüsselparameter in Verbindung mit gutem Bindermanagement sind z.B.:

- Sandkonsistenz: Verwenden einer Sandqualität die zum Bindersystem passt. Gutes Management von Sandlagerung und Sandtests (Reinheit, Korngröße, Form, Feuchtigkeit) sind von größter Bedeutung. Ein geringer Feinanteil und ein maximaler Anteil von wiederverwendetem Sand reduziert die benötigte Harzmenge.

- Temperaturkontrolle: Die Sandtemperatur muss in einem geringen Bereich gehalten werden bei regelmäßiger Überwachung und Einstellung des richtigen Anteils des Härters. Die Positionierung des Sandheizers unmittelbar vor dem Mischer erlaubt eine enge Temperaturkontrolle.

- Mischerwartung und -reinigung

- Formqualität: Überprüfen, Entfernen und Verhindern von Formdefekten

- Zuführraten: Die geeignete Binderzufuhr hängt von der Art des Binders, der Oberfläche des Sandes und der Größe des Gussstücks ab.

- Mischerbetrieb: Das Optimieren der Mischerleistung beinhaltet die Überwachung und Kontrolle des Vorganges.

Eine Übersicht über Prozessvariablen mit Auswirkungen auf die Mischerleistung gibt Tabelle 4.21 in BREF G („Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie“ (Juli 2004))

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 189

Reduktion von Mängeln verbessert Metallausbringung

Verbesserung der Metallausbringung: Reduktion von Schrott aufgrund von Mängeln bei Form- und Kernherstellungsprozessen

Die Metallausbringung ist definiert als Verhältnis von erschmolzenem Metall zum Gewicht der fertigen Gussstücke. Die Differenz ergibt sich aufgrund von Metallverlusten (z.B. Schmelzverluste, Metallspritzer, Schleifverluste) und Metallrückläufen (z.B. Metallmasseln, Gießkanäle, Gussausschuss). Eine Verbesserung der Metallausbringung beinhaltet eine Reduktion der Metallverluste und der Menge der Metallrückläufe.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 206

Vollformgießverfahren

Vollformgießen gestattet, Teile mit geringeren Toleranzen, weniger Speisern und “besser als Guss”- Merkmalen herzustellen. Das alles führt zu geringeren Bearbeitungs- und Reinigungszeiten.

Vollformgießereien haben einen Schaum-Bereich, einen Schmelzbereich und einen Gussbereich. Sie haben keine aufwendige Kernherstellung oder Nachbearbeitung. Der Schaumform-Herstellungsbereich umfasst die Schaummaschinen, den Dampfgenerator sowie Kühlung und Umgebungslufttrockner.

Die Schaummodelle werden aus Polystyrol (EPS) oder PMMA gemacht mit kleinen Anteilen von Pentan, Klebstoff und mineralischer Schlichte. Weil EPS und Pentan reine Kohlenwasserstoffe sind, werden organische Kohlenstoffverbindungen während der Pyrolyse des Modells gebildet. Um die Emissionen der organischen Zersetzungsprodukte des EPS zu mindern, wird eine Nachverbrennung des Abgases durchgeführt.

Die Technik benutzt ungebundenen Sand, was nicht zu Binder-verursachten Emissionen während des Gießens und Ausformens führt und der deshalb ohne größere Behandlung wieder verwendet werden kann. Die EPS-Pyrolyse führt zu einer langsamen Anreicherung von organischem Material im Sand. Das kann durch Entstaubung und teilweise Erneuerung des zirkulierenden Sandes verhindert werden. Eine 5 %-ige Erneuerung ist ausreichend, um die Sandqualität zu erhalten. Der ausgeschleuste Sand kann thermisch aufgearbeitet werden für eine interne Wiederverwendung.

Da ungebundener Sand verwendet wird, weist die Technik keine Binderverursachten Emissionen auf. Die Pyrolyse von EPS oder PMMA kann jedoch zur organischen Zersetzung von Produkten führen, die eine Nachverbrennung erfordern.

Vorwiegend wegen des geringeren Energieaufwandes für Nachbearbeitungsschritte, Schmelzen und Sandaufbereitung ist der Energieverbrauch beim Vollformgießverfahren bedeutend geringer als beim konventionellen Gießen.

Die Herstellung von Kernen mit konventionellen Formherstellungsmethoden ist im Vergleich energieintensiver als die Herstellung von Schaummodellen.

Eine Ökobilanz hat die oben genannten Umweltvorteile bestätigt und kann erweitert werden zu einer allgemein geringeren Umweltbelastung des Vollformgießverfahrens gegenüber dem Sandguss, sofern es das Gießen mit Kernintensiven Gussstücken betrifft. Für einfache Gussstücke (z.B. Deckel) zeigt der Ökobilanzansatz, dass es keinen insgesamt überlegenen Herstellungsprozess gibt.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 201

Vorgehensweise für gashärtende Prozesse

- Coldbox: Amine müssen an der Kernschießmaschine gesammelt werden. Das gesamte Überschuss-Amin ist im Kernkasten zu sammeln. Zusätzlich kann es notwendig sein, den Kernlagerbereich zu belüften. Wenn möglich, sollten Abzüge über den Form- und Kernmaschinen und über zeitweiligen Kernlagerbereichen angebracht werden. Der Aminverbrauch kann soweit minimiert werden, dass er genau der Menge zu bindenden Sandes der Kerne entspricht, zumal die Kosten für Rohmaterial und Behandlung hoch sind. Minimierung des Aminverbrauches wird erleichtert durch optimierten Verteilungsprozess im Kern, das geschieht typischerweise durch eine Simulation und Optimierung des Gasflusses. Die Sandtemperatur sollte so konstant wie möglich gehalten werden, zwischen 20 und 25 °C, andernfalls benötigt eine zu niedrige Temperatur eine längere Begasungszeit und damit einen höheren Aminverbrauch. Eine zu hohe Temperatur führt zu drastisch verkürzter Verarbeitungszeit des Sandes (Formen). Wasser ist ist bei diesem Prozess schädlich. Die Feuchtigkeit des Sandes muss unter 0.1 % gehalten werden, die zu vergasende und gereinigte Luft muss trocken sein. Anmerkung: Amine sind in gewissen Mischungsverhältnissen mit Luft entflammbar und explosiv. Eine besondere Vorsicht ist bei Lagerung und Verarbeitung einzuhalten, es sind stets die Anweisungen des Lieferanten zu beachten.

-

Resolharze (alkalische Phenolharze mit Methylformat gehärtet): Es wird empfohlen, den Arbeitsbereich zu belüften, zumindest um die Feuergefahr zu verhindern. Der Methylformat-verbrauch kann soweit verringert werden, wie die Verarbeitung des Sandes zu Kernen unbe-dingt erfordert. Um die Kondensation des Methylformats zu verhindern, ist die Sandtemperatur oberhalb 20 °C zu halten. Methylformat-Dämpfe sind schwerer als Luft, dies sollte bei der Planung eines Abluftsystems beachtet werden.

Anmerkung: Methylformat ist entflammbar, wenn es eine Luftkonzentration von 6 bis 20 % erreicht, und in einigen Verhältnissen mit Luft explosiv. Besondere Vorsicht ist bei Lagerung und Handhabung einzuhalten, es sind stets die Anweisungen des Lieferanten zu beachten.

-

Resol-CO2-Harze: Das Harz enthält einen geringen Anteil nicht umgesetzten Phenols und Formaldehyds, die Emissionsraten sind jedoch auch während der Begasung und Reinigungszeit sehr gering. Es wird empfohlen, den Arbeitsbereich zu belüften.

-

SO2 -gehärtete Phenol- oder Furanharze: Der Arbeitsbereich ist zu belüften, die Emissionen sind am Entstehungsort durch komplette Absaugung der Form- und Kernmaschinen abzuführen.

Die gesammelten Gase sind vor der Freisetzung zu behandeln. Das kann leicht durch Anwendung eines Wäschers mit Natriumhydroxidlösung geschehen. Der pH-Wert und die Konzentration der Waschlösung sind ständig zu überwachen. Die Waschlösung muss gelegentlich ersetzt werden, um die konzentrierten Salze zu entfernen, diese sind als gefährliche Abfälle zu entsorgen. Der SO2-Verbrauch sollte soweit minimiert werden, wie die Verarbeitung des Sandes zu Kernen unbedingt erfordert. Normalerweise dauert die Spülzeit (nach dem Gashärten) 10-mal länger als die Begasung.

-

SO2 gehärtete Epoxid-/Acrylharze (Radikalhärtung/Trocknen). So wie im Abschnitt zum Begasen und Härten, Sammeln und Behandeln von SO2-gehärteten Furanharzen beschrieben. Die Begasungsbedingungen für Kerne mit guten Eigenschaften erfordern aber auch Folgendes:

- der Sand ist vor Verwendung zu trocknen

- die Blas- oder Schießluft ist ebenfalls zu trocknen

- die Konzentration des Schwefeldioxids im CO2 oder Stickstoff muss zwischen 5 % und 100 % betragen, abhängig vom Harzverbrauch (minimal für Acryl- und maximal für Epoxid-/Acrylharze). Die Spülzeit kann bis zu 10-mal länger als die Begasungszeit dauern.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 192

Vorgehensweise für kaltbindende Prozesse

- Phenolharze: Die Temperatur sollte so konstant wie möglich gehalten werden, z.B. 15 °C - 25 °C, was ausreichend niedrig ist, um Emissionen durch Verdampfung zu verhindern. Direkter Kontakt zwischen Harz und Katalysator sollte vermieden werden, da die exotherme Reaktion sehr heftig sein kann.

- Furanharze: Die Sandtemperatur für diesen Prozess ist sehr bedeutend, sie sollte zwischen 15 – 25 °C sein und möglichst konstant gehalten werden, um die Abbindezeit des Binders unter Kontrolle zu haben und die Menge katalysierender Additive gering zu halten. Direkter Kontakt zwischen Harz und Katalysator sollte vermieden werden, da die exotherme Reaktion sehr heftig sein kann.

- Polyurethanharze (phenolische Isocyanate): Die Sandtemperatur ist zwischen 15 und 25 °C zu halten, um den Prozess zu kontrollieren und die Emissionen zu minimieren. Beste Praxis ist es, mit 3 Pumpen zu arbeiten und den Katalysator mit dem Polyurethanharz und dem Sand direkt im Mischer zu mischen.

- Resolester (alkalisch gehärtete Phenolester): Die Temperatur ist zu überwachen und im optimalen Bereich von 15 – 35 °C zu halten. Dieser Prozess ist geringer Temperatur-empfindlich als andere selbsthärtende Systeme. Die Geschwindigkeit der Aushärtung wird durch die Wahl des Härters bestimmt.

- silikatische Ester: Die Sandtemperatur ist in einem Bereich von 15 – 25 °C zu halten. Weil Formen und Kerne Feuchtigkeit aufnehmen, müssen sie nach dem Härten so schnell wie möglich verwendet werden. Eine verlängerte Lagerung ist nur bei trockenen Umgebungsbedingungen möglich.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 192

Projekte

Emissions- und abfallarme Gießerei – Entwicklung einer umweltverträglichen Formstofftechnologie auf Alkali-Silikat-Binder-Basis

- Wasserglasgebundene Formstoffe haben geringeres Emissionspotenzial als organisch gebundene Substanzen

- Erreichen gewünschter Festigkeit und Fertigungsgeschwindigkeit mit Hilfe von Mikrowellentrocknung

- Entwicklung umweltfreundlicher Bindersysteme auf Basis von Natriumsilikatlösungen

- Kaltselbsthärtendes Wasserglas-Ester-Verfahren

Emissionsminderung bei der Großkernfertigung

- Verminderung von Emissionen bei gasförmigen organischen Stoffen sowie von Reststoffen

- Verringerung des spezifischen Amineinsatzes auf 0,06-0,1-Gew.-%

- 40 % weniger Katalysatorgas

- 75 % weniger Energieeinsatz bei Mikrowellenöfen

Entwicklung emissionsreduzierter Polyurethan-Coldboxbinder

- Reduzieren der Gas- und Kondensatentwicklung durch den Einsatz einer Messapparatur

- Reduzierungen resultieren aus dem Absenken des Bindergehaltes durch Tempern der Kerne

Erweiterung des arbeitsplatz- und umweltfreundlichen Wasserglas-Formverfahrens zur Form- und Kernherstellung in Gießereien (Teil 2)

- Technisch vielseitiges, wirtschaftliches, geruchsneutrales und ungefährliches Formmaterial

- Kohlendioxid und Ester als Härter, alternativ: Mikrowellentrocknung

- Restdruckfestigkeit deutlich verringert durch Zusatz von Bentonitzusätzen

- Wiederverwendung von Regeneraten nach Mikrowellentrocknung

Erweiterung des arbeitsplatz- und umweltfreundlichen Wasserglasformverfahrens zur Form- und Kernherstellung in Gießereien (Teil 1)

- Binderlösungen mit erhöhten Primärfestigkeiten,

- Verbesserter Formstoffzerfall beim Ausschlagen

- Verbesserte Formstoffwiederverwertung

- Niedrige Kosten und gute Umweltverträglichkeit

- 150 % höhere Festigkeit hinsichtlich Druck-, Biege- und Zugbeanspruchung

- 400 % Verbesserung bei Zerfallsneigung

Grundlagenuntersuchungen zum Einsatz des Gefrierformverfahrens für die Herstellung von Kernen in der Gießerei

- Produktionsintegrierter Umweltschutz durch Gefriervergestigung des Formsands

- Formstoff enthält keine gesundheits- und umweltschädigenden Komponenten

- Kühlmittelbedarf 300-500 MJ/Mg Gußteil

- Aufbereitung, Verarbeitung und Rückgewinnung von Formsand

Integrierter Umweltschutz: „Entwicklung und Erprobung einer umweltverträglichen Formtechnologie mit Formstoffrückgewinnung zur Fertigung von hochwertigen Gussteilen aus Kupfer- und Gusseisenlegierungen“

- weiterentwickeltes Bindersystem

- Weiterentwicklung des klassischen Wasserglasverfahren

- Verbesserung der Festigkeit und Verarbeitbarkeit

Technologische Untersuchungen zum Gießen von Eisen-Kohlenstoff(Fe-C)-Legierungen in Schalenkokillen als umweltentlastende Alternative zum Sandguss

- Verwendung einer druckluftgekühlten Schalenkokille

- Verringerung von Verschleiß an Gussformen

- Erhöhung der Flexibilität bezüglich der Bauteilgeometrie

- Alternative für Eisen-Kohlenstoff-Gusswerke

Verfahrens- und maschinentechnische Entwicklung zur Formteilfertigung nach dem Gefrierformverfahren

- Automatisierte Formteilfertigung auf der Basis einer Gefrierverfestigung

- Entwicklung eines mathematischen Modells der Gefrierverfestigung

- Festigkeiten gefrierverfestigter Formstiffe vergleichbar mit chemisch verfestigten

- Schwierigkeiten bei der Werkzeugentlüftung während der Formfüllung

- Pilotprojekt: Innenbelüftete Bremsscheibe

Verminderung der staub- und gasförmigen Emissionen einer Gießerei durch Anwendung moderner Prozesstechniken

- Verbesserung der Abgaserfassung und -reinigung in der Formerei

- Verbesserung der Sandaufbereitung

- Kernherstellung im Cold-Box-Verfahren

Formvorbereitung

Beste verfügbare Technik

Minimieren des Wasser- und Trennmittelverbrauchs

Eine wässrige Lösung des Trennmittels wird auf die geöffnete Hochdruckkokille (HPDC) gesprüht, bevor sie geschlossen wird. Das erlaubt eine Kühlung und Beschichtung der Kokille. Einige einfache Prozessmaßnahmen ermöglichen die Minimierung des Trennmitteleinsatzes und des Wasserverbrauchs. Dies verhindert auch die Nebelbildung. Diese Maßnahmen sind:

- Automatisierter Sprühprozess: Die Verwendung von Robotern beim Sprayprozess gestattet eine sorgfältige Kontrolle der Menge des verwendeten Trennmittels und eine Anpassung der Menge an die örtlichen Bedingungen des Gussstücks.

- Optimieren des Löslichkeitsfaktors: Der Löslichkeitsfaktor des Trennmittels sollte so gewählt werden, dass das erforderliche Gleichgewicht zwischen Kühlung und Schicht auf der Kokille erreicht wird.

- Anwendung der Innen-Formkühlung: Die Kühlung kann teilweise durch eine in der Kokille verlaufende Kühlung (integrierter Wasserkreislauf) übernommen werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 204

Trennmittelanwendung bei geschlossenen Formen (Kokillen)

Das Trennmittel wird bei geschlossenen Kokillen in verdampfter Form angewandt. Die hohe Temperatur führt zur Kondensation und Niederschlag eines Trennmittelfilms. Diese Technik ist eine Alternative zum Sprühen einer wässrigen Lösung des Trennmittels in die offene Kokille. Dadurch wird der Wasser- und Trennmittelverbrauch gemindert. Die Wirksubstanzen dieses Prozesses, z.B. um das Gussstück aus der Kokille zu bekommen, sind denen der Techniken mit offenen Formen sehr ähnlich: Paraffinwachs, aliphatische Kohlenwasserstoffe, Polysiloxan, Polyglykol.

Das Sprühen von Wasser führt aber auch zum notwendigen Abkühlen der Oberfläche. Die alternative Technik erfordert deshalb ein verbessertes Temperaturmanagement (im Wesentlichen des Kühleffektes) durch ein internes Kühlsystem. Das kann durch die Minderung der Öltemperatur erreicht werden. Das gemeinsame Sprühen von Wasser und Trennmittel in die geschlossene Form ist dort angebracht, wo die Kokille kein thermisches Gleichgewicht durch das interne Kühlsystem allein erreichen kann.

Die Technik erlaubt eine Minderung des Verbrauchs von Wasser und Trennmittel. Das führt zu einer geringeren Menge Abwassers und geringeren Emissionen von Dämpfen mit öligen Bestandteilen. Die Wirksubstanzen des Trennmittels sind vergleichbar mit traditionellen. Emissionen aufgrund der Zersetzung des Trennmittels (und bis zum Öffnen der Kokille, um das Gussstück zu entfernen) sind deshalb in ihrer Art vergleichbar mit Techniken mit offenen Kokillen.

Die Technik erfordert erhöhte Anstrengungen beim Kühlen der Kokillen. In einfachen Fällen kann man die Öltemperatur absenken, aber für komplexere Formen kann die Anwendung eines zusätzlichen Kühlkreislaufes erforderlich sein.

Betriebsdaten

Es wurden einige Beispielanlagen aus Aluminiumgießereien berichtet. Die Sprühzeit konnte um 50 – 80 % verringert werden, der Trennmittelverbrauch um 80 % reduziert werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 204

Projekte

Ökologisch und ökonomisch optimierter Trennstoffeinsatz beim Aluminium-Druckguss

- Entwicklung eines innovativen Sprühkopfs

- 25 % Verringerung Trennstoffverbrauch

- 14 % Verringerung Wasserbrauch

- 55 % Emissionssenkung

Verminderung der staub- und gasförmigen Emissionen einer Gießerei durch Anwendung moderner Prozesstechniken

- Verbesserung der Abgaserfassung und -reinigung in der Formerei

- Verbesserung der Sandaufbereitung

- Kernherstellung im Cold-Box-Verfahren

Aufbereitung Form/Modell

Beste verfügbare Technik

Aufbereitung von Sand durch Vakuummischen und Kühlen

Eine Minderung der Gesamtluftmenge führt zu geringerem Abgasvolumen und zu entsorgender Staubmenge, wie auch geringerem Binderverbrauchs im Vergleich zu konventionellen Kühl- und Mischanlagen (dies hängt aber auch von der Effektivität der Aufbereitungsanlage ab). Zusätzlich benötigt dieser Prozess weniger Energie.

Der Misch- und Kühlprozess wird zu einem einzigen Prozessschritt verbunden. Das wird dadurch erreicht, dass der Sandmischer mit Unterdruck betrieben wird, das führt zum Abkühlen bei kontrollierter Verdampfung des Wassers. Der Spezialmischer muss hermetisch geschlossen sein. Er hat ein druckfestes Gehäuse und ist an ein Vakuumsystem angeschlossen.

Verglichen mit einer normalen Mischanlage, erfordert diese Technik keine separate Kühlung oder zusätzliche Ausrüstung. Die Vakuumanlage ist eher von kompakter Größe. Weil der gesamte Luftstrom gering ist, hat die Vakuumanlage einen kleineren zentralen Entstaubungsfilter. Größe und Energieverbrauch des Filters betragen 50 % einer konventionellen Anlage. Die Minderung des Luftstroms führt zu einer geringeren Entfernung von Bentonit und damit insgesamt zu geringerem Additivverbrauch. Durch die Geschlossenheit der Anlage wird die Technik nicht durch äußere klimatische Bedingungen beeinflusst.

Die Verwendung von Dampf bei Luftabwesenheit führt zu schneller Aktivierung des Bentonit und damit schnellem Erreichen der optimalen Komprimierbarkeit des gebundenen Sandes.

Wasser wird in zwei separaten Schritten zugefügt:

- um den rückgeführten Sand auf benötigten Sandfeuchtegehalt der Mischung zu befeuchten und

- Wasser zum Kühlen des Sandes bei der Verdampfung auf die erforderliche Temperatur von 38 – 40 ºC.

Nachteile der Anlage sind Betrieb und Unterhaltung des Vakuumsystems. Der Prozess beeinflusst auch die technischen Sandeigenschaften (z.B. Komprimierbarkeit, Zugfestigkeit, Permeabilität), die nach 72 Stunden nachlassen („72-Stunden-Effekt“). Das kann durch erneutes Mischen für ca. 90 Sekunden verhindert werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 188

Einfache mechanische Regeneration von kaltgebundenem Sand

Es werden einfache mechanische Techniken angewandt. Diese Techniken schließen das Brechen von Klumpen, das Abscheiden von Sandkörnern und Reinigung durch Reibung der Körner bei konsequenter Entstaubung und Kühlung auf Betriebstemperatur ein. Dabei werden verschiedene Arten von Brechern und Mühlen, z.B. Prallbrecher, Backenbrecher und Kugelmühlen, verwendet.

Umweltentlastungseffekte und Kosteneinsparungen entstehen durch eine Minderung der zu deponierenden Sandmenge und des Verbrauchs von neuem Primärsand.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 275

Externe Wiederverwendung von gebrauchtem Sand und Untergrößen aus dem Sandkreislauf und aus Regenerationsvorgängen

Für gebrauchten Sand und zu kleine Sandkörner (Untergrößensand) aus dem Sandkreislauf oder der Sandregeneration können externe Anwendungen gefunden werden, mit Hauptanwendungsgebieten in:

- der Bauindustrie (Straßenbau, Autobahnbau)

- Baumaterialindustrie (Zement, Ziegel, Kalksteinherstellung)

- der Auffüllung von Untertagehohlräumen

- Deponieanlagen (Wege auf Deponien, dauerhafte Abdeckschichten).

Die Anwendung ist beschränkt durch technische Anforderungen an das Baumaterial und/oder Umweltanforderungen für das jeweilige Einsatzgebiet. Die Umweltanforderungen basieren allgemein auf den Auswascheigenschaften und dem Gehalt an organischen Bestandteilen. Diese unterscheiden sich in den verschiedenen europäischen Regionen. Gebrauchter Sand weist allgemein geringe Auswaschneigung auf. Ein Überschreiten der Grenzwerte kann bei Material mit hohem Gehalt an organischem Binder oder mit speziellen Additiven, wie Glanzkohlenstoff, auftreten.

Aufgrund des hohen Quarzgehaltes und passender Granulometrie kann gebrauchter Sand als Neusandsubstitut im Straßenbau Anwendung finden. Einsatz bei der Herstellung von Baumaterial (Zement, Ziegel, Fliesen, Glaswolle,…) ist technisch möglich, erfordert aber ein hohes Niveau der Zusammensetzungskontrolle und Logistik. Versuche im industriellen Maßstab wurden in folgenden Bereichen erfolgreich durchgeführt:

- Straßenunterbau

- Füllmaterial

- Drainagematerial

- Zementziegel

- Zementherstellung (abhängig vom benötigten Siliziumanteil des Verfahrens, in Deutschland ist diese Anwendung von großer Bedeutung)

- Füllen von Untertagehohlräumen (aufgrund der guten Stützkapazität, gebrauchter Sand wird in diesem Bereich in Deutschland eingesetzt)

- Deckschicht von Deponien (gemischt mit Wasserglas und anderem Abfall, Beispiele in den Niederlanden)

- Baumaterial zur Verstärkung von Deichen

- Verglasung von gefährlichem Abfall

Andere Anwendungsfelder sind die Herstellung von Ziegeln, sekundäre Kupferschmelze und die Zinkrückgewinnung.

Es sollte betont werden, dass die Diskussion über die Art der externen Verwendung über den Umfang des vorliegenden Merkblattes hinausgeht. Im Allgemeinen kann jedoch festgestellt werden, dass der Sand gewöhnlich keine Vorbehandlung benötigt und direkt nach Sammlung und Zwischenlagerung aus der Gießerei transportiert wird. Normalerweise wird, um eine gleich bleibende Qualität zu garantieren, ein getrenntes Sammel- und Lagersystem entwickelt. Zusätzlich muss die Qualität des Materials durch reguläre Analysen sichergestellt werden.

Umweltentlastungseffekte entstehen durch externe Anwendung als Sandersatz wird Neumaterial eingespart. Im Allgemeinen erfordert die externe Anwendung keine Behandlung des Sandes, und deshalb entstehen keine Aufwendungen für Energie für die Gießerei. Jedoch können Reste organischer Hüllen mögliche Quellen von aromatischen Kohlenwasserstoffen sein.

Anwendbarkeit

Die Technik ist in neuen und existierenden Anlagen anwendbar, sofern man einen Käufer für den Abfallsand findet.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 294

Interne Wiederverwendung von ungehärtetem Kernsand

Umweltentlastungseffekte entstehen durch interne Rezirkulation von 5 - 10 % des Kernsandes, der sonst deponiert würde.

Die Kernherstellung führt zu Sandrückständen in Form von zerbrochenen Kernen, Kernen mit kleinen Fehlern und Überschusssand aus Kernherstellungsmaschinen. Der Überschusssand kann in einer speziellen Anlage gehärtet werden. Nachfolgend werden verschiedene nicht verwendete Kernsandströme in eine Brechanlage geleitet. Der erhaltene Sand kann mit Neusand gemischt und zur Produktion neuer Kerne verwandt werden.

Die Technik erfordert Investitionskosten von 250.000 – 500.000 € für eine kombinierte Behandlungs- und Brechanlage. Die Betriebskosten betragen rund 12 €/t. Diese Kosten sind der Minderung von Deponiekosten und dem Kauf von Neusand gegen zu rechnen.

Die Technik ist nur auf kernintensive Produktion anwendbar.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 292

Kaltmechanische Regeneration mittels Pralltrommel

Interne Wiederverwendung von Kernsand verringert das zu deponierenden Material und die Kosten zur Beschaffung von Rohmaterial. Die Regeneration von Sand erfordert zusätzliche Energie und verursacht zusätzliche Staubemissionen und zu deponierenden Reststaub.

Diese mechanische Regeneration beruht auf einer Reibung zwischen den Sandkörnern und erzielt die besten Resultate für chemisch gebundene Monosande. Der Sand wird in eine Trommel mit drehenden inneren Achsen, die kleine Klingen tragen, eingeführt. Die Sandkörner prallen gegen die Wände und gegeneinander. Dieser Aufprall produziert eine mechanisch abtragende Reinigung. Feinsandanteile werden mit dem Abluftstrom abgeführt. Die Pralltrommeln arbeiten im Chargenbetrieb. Eine Installation von 2 Anlagen gestattet einen kontinuierlichen Betrieb.

Bei Anwendung auf Mischsand (Bentonit und organische Anteile) geht der Regeneration eine Magnetabscheidung zur Entfernung von Grünsand voraus. Aufgrund der Anwesenheit von ungebranntem Bentonit hat der Grünsand einen sehr schwachen Magnetismus, so dass eine magnetische Trennung durchgeführt werden kann. Die Regenerieranlage gestattet einen begrenzten Anteil (15 %) von ungehärtetem Kernsand (Kernbruchstücke aus der Produktion). Die Kombination aus Magnetabscheidung und Pralltrommelreinigung erlaubt eine optimierte Reinigung von chemisch gebundenem Sand aus dem Mischsandfluss und Wiederverwendung des regenerierten Sandes zur Kernherstellung.

Betriebsdaten

Die Regeneriertrommeln fahren im Chargenbetrieb bei einer Behandlungszeit von 20 Minuten für eine Charge von 1,5 Tonnen Sand. Der Energieverbrauch der gesamten Anlage (einschließlich Magnetabscheidung, Abgasbehandlung und Sandtransport) beträgt 55 kWh/t behandelten Sandes, wovon 35 % für Sandtransport und Beladung aufgewendet werden. Die Anlage verwendet Druckluft mit 48 Nm³/t Sand.

Der regenerierte Sand weist die folgende Qualität auf:

- durchschnittliche Korngröße: 0.30 – 0.33 mm

- Anteil Feinsand: 0.4 – 1 %

- pH: 8.7

- Glühverlust: 0.25 – 0.5 %.

Kerne, die aus 100 % regeneriertem Sand gemacht werden, haben akzeptable Eigenschaften. Im Allgemeinen werden für neue Kerne 10 – 70 % regenerierten Sandes verwendet, der tatsächliche Anteil hängt von der Art des Kernes ab.10 % des zu regenerierenden Materials werden zu Staub. Der Staub wird mittels Zyklonabscheider (90 %) und Schlauchfilter (10 %) gesammelt.

Anwendbarkeit

Diese Technik von gemeinsamer Separation und Regeneration kann zur Behandlung von Mischsand (Grünsand und chemisch gebundener Sand) angewendet werden. Die Regeneration wird im Sandfluss von chemisch gebundenem Sand durchgeführt und kann ungehärtete Kerne verarbeiten. Die Technik kann in neuen und bestehenden Anlagen angewendet werden.

Betriebswirtschaftliche Daten

Investitionskosten für eine Pralltrommel für 3 t/h, Magnetabscheidung, Abgasentstaubung, Transport- und Beladeanlagen betragen 1,3 Millionen Euro. Betriebskosten für diese Anlage betragen 10 €/t. Das schließt Energieverbrauch, Abnutzung und Zerstörung von Teilen, Wartung und Deponierung von Reststoffen ein. Das stellt einen Nettogewinn von 37 € pro Tonne gegenüber den Beschaffungskosten von Neusand und der Deponierung von Sand (beides einschließlich Transport) dar.Eine französische Anlage (380 t/d) wird mit Betriebskosten von 15 €/t zitiert.

Für diese Anlage beträgt der Nettogewinn 18 €/t im Vergleich zu den Beschaffungskosten von Neusand und der Deponierung von Sand (beides einschließlich Transport).

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 279

Kaltmechanische Regeneration mittels Schleifscheibenanlage

Kalt-mechanische Regeneration mittels Schleifscheibenanlage ist ein weit verbreitetes, großtechnisch angewandtes Schleifsystem. Das System wurde ursprünglich zur Regeneration von Mischsand (Bentonit und organische Sande) entwickelt. In dieser Anlage wird eine horizontal rotierende Schleifscheibe zum Entfernen der harten oolithischen Bentonitschicht vom Sand verwendet.

Durch das Schleifen kann auch chemischer Binder von den Sandkörnern entfernt werden. Um die Schleifscheibe herum bewegt sich ein langsam drehendes Schaufelrad, das kontinuierlich den Sand auf die Schleifscheibe bewegt. Darüber zieht eine Entstaubungsanlage den Staub und Feinsand ab. Zur Verarbeitung muss der Sand trocken sein. Es ist ein Vortrocknungsschritt erforderlich, um den Feuchtegehalt auf unter 0,2 % zu senken. Dazu wird ein Wirbelschichtbett- oder anderer Trockner verwendet.

Der Abgasstrom des Generators wird mittels Zyklon oder Schlauchfilter entstaubt. Der Filterstaub enthält Reste aktiven Bentonits und Kohlenstaub. Er könnte zur Kernherstellung regeneriert werden und dadurch zur Minderung von Glanzkohlenstoff beitragen. Außerdem weisen die Formen durch den verbleibenden Bentonitgehalt eine bessere technische Qualität (Nasszugfestigkeit, Fließfähigkeit) auf, was weiterhin zu einer Minderung von Ausschussformen und Minderung von Adern auf dem Gussstück führt.

Umweltentlastungseffekte und Kosteneinsparungen bestehen in einer Minderung der zu deponierenden Sandmenge und des Verbrauchs von neuem Primärsand. Im Falle von Grünsand eine Verbrauchsminderung von Glanzkohlenstoff.Eine Verbesserung der Formsandeigenschaften, die zu einer Minderung der Ausschussformen und der Anzahl von verworfenen Fertiggussstücken führt.Die Sandregeneration erfordert zusätzliche Energie und bedingt zusätzliche Staubemissionen und Reststaub zur Deponierung. Die Verwendung von regeneriertem Sand zur Formherstellung erlaubt jedoch die Minderung der notwendigen Menge von Glanzkohlenstoff.

Betriebsdaten

Für Ton-gebundenen Sand beträgt das maximale Regenerationsverhältnis 65 - 75 %. Das ist abhängig vom Quartzsandanteil des Materials. Für chemisch gebundenen Sand beträgt der Anteil von recycelbarem Quartzsand 90 – 95 %.Der gesamte Sandkreislauf und die Notwendigkeit von Neusand hängen vom verwendeten Anteil der Kerne (und Kernsand) ab. Daten zum Sandkreislauf sind deshalb sehr prozessspezifisch.

Im Allgemeinen besteht Abfallgrünsand aus ca. 80 % Quartzsandkörnern und ungefähr 20 % Feinsand (Bentonit, Kohlenstaub u.a.). Von 100 % Abfallsand werden ca. 70 % als aufbereiteter Sand in die Kernherstellung zurückgeführt. Der Grad der Effizienz in Bezug auf den Quartzanteil ist ungefähr 88 %.

Der Filterstaub enthält ca. 40 % aktiven Bentonits, der einen 17 %-igen Glühverlust (LOI) hat und 43 % Feinanteil. Das Wiederverwenden des Sandes in der Sandanlage führt dazu, dass 30 % weniger Glanzkohlenstoff benötigt wird. Ein Beispiel aus einer Gießerei zeigt, dass die verbesserte Sandqualität zu einer Halbierung der Ausschussformen führte.

Staub aus dem Zyklonabscheider (20 % des Gewichtes des regenerierten Sand) enthält 25 bis 30 % Bentonit und einen hohen Anteil organischer Bestandteile, aber die chemische Zusammensetzung erfüllt nicht die erforderlichen Spezifikationen, um ihn als Sekundärmaterial nutzen zu können. In den Niederlanden ist es als Spezialanwendung gestattet, den Sand als Deponieabdeckung zu verwenden. In anderen Regionen muss diese Fraktion deponiert werden. Es kann aber Vorschriften zur Begrenzung des organischen Anteils von zu deponierendem Material geben, die die Deponierung beschränken können.

Das Mahlen des Sandes führt zu beschleunigter Abnutzung des Sandkornes. Dieses und die Rezirkulation des Filterstaubes führen zu einer Verschiebung der Korngrößenverteilung des Sandes. Die gesamte Sandzusammensetzung muss deshalb gut überwacht und verfolgt werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 276

Kaltregeneration mittels Druckluftanlage

Eine Druckluftanlage entfernt Binder von den Sandkörnern mittels Abrieb/Scheuern und Aufprall. Die kinetische Energie wird durch einen Druckluftstrom geliefert. Das führt zu einer gleichzeitigen Entstaubung. Der Vorteil der Anlage besteht darin, dass Richtung und Geschwindigkeit des Sandes bestimmt werden können. Wegen der geringen Energieeffizienz der Druckluft ist der Energieverbrauch im Vergleich zur reinen mechanischen Behandlung höher.

Der Reaktor arbeitet mit einem Wirbelschichtbett mit einem Steigrohr in der Mitte. Der Sand wird mittels Druckluft in die Röhre geblasen und prallt auf eine Umlenkplatte aus Gummi oder eine konische Prallplatte. Von dort fällt der Sand nochmals runter, und der Kreislauf beginnt erneut. Die Reinigung erfolgt durch Scheuern zwischen den Körnern, Abtrag beim Aufprall auf die Prallplatte oder „schlichten“ Aufprall. Die Form der Platte wird durch den hauptsächlichen Reinigungsmechanismus bestimmt: Aufprall (Glockenform), Scheuern/Abrieb (Konus). Der erzeugte Staub wird mit dem Luftstrom über einen Schlauchfilter entfernt. Die Behandlung erfolgt im Chargenbetrieb oder in einer Anzahl von gekoppelten Druckluftanlagen. In diesem Falle wird der gereinigte Sand aus dem Reaktor abgesaugt über eine Umlenkung unterhalb der Prallplatte.

Umweltentlastungseffekte entstehen durch eine Minderung der zu deponierenden Sandmenge und des Verbrauchs von neuem Primärsand.

Das Regenerieren von Sand erfordert jedoch zusätzliche Energie und führt zu zusätzlichen Staubemissionen und Reststoffen zur Deponierung.

Die allgemeine Bewertung der internen Regeneration gegenüber der externen Wiederverwendung und damit verbundene medienübergreifende Aspekte werden separat später diskutiert.

Betriebsdaten

Ein Abfallmischsand aus Grünsand und chemisch gebundenem Kernsand weist folgende Charakteristika auf: 8 – 12 % Feinsandanteil, 3 – 5 % Glühverlust, <2 % Feuchtigkeit; führt zu einem Regenerat mit folgenden Eigenschaften:

- Regeneratausbeute, basierend auf SiO2 Gehalt des Abfallsandes: 70 – 80 %

- Ultrafeinsandanteil (<0.063 mm): max. 2 %

- Feinsandgehalt: <2 %

- Glühverlust (LOI): <0.5 %

- durchschnittliche Korngröße: unverändert.

Diese Technik wird aus Anlagenmodulen aufgebaut, ein Grundmodul verarbeitet 0.8 – 1.2 t/h. Der Lieferant benennt den Verbrauch an elektrischer Energie mit 15 – 20 kWh/t (ohne Entstaubungsanlage). Deutsche Betriebsdaten geben einen elektrischen Energieverbrauch mit 41 kWh/t für eine Anlage mit 8 t/h und 62 kWh/t für eine 0.75 t/h-Anlage an. Die berichtete Sandregenerationseffektivität, bezogen auf den Sandeintrag, beträgt 65 % bis 85 %. Werte aus Spanien geben den Gesamtenergieverbrauch für eine Sandregenerationsanlage von 1,2 t/h mit 120 kWh/t an.

Anwendbarkeit

Die Druckluftanlage kann zur Regeneration von organischem Mischsand mit Monosand und Mischsand, der Bentonit enthält, verwendet werden. Sie wird auch als Vor- oder Nachbehandlungsanlage in Verbindung mit mechanisch-thermisch-mechanischer Behandlung eingesetzt. Dabei sind die Hauptgründe das Entfernen von staubigen Rückständen auf den Körnern und die Kühlung. Der regenerierte Sand einer einfachen mechanischen Behandlung kann zur Formherstellung verwandt werden (100 % regenerierter Sand) oder gemischt mit Neusand zur Kernherstellung (40 - 60 % regenerierter Sand).

Die Technik kann ebenso zur Regenerierung von Kernsand des CO2-Wasserglastyps aus Aluminiumgießereien eingesetzt werden. Dies wird später separat diskutiert.

Betriebswirtschaftliche Daten

Die Investitionskosten einer einzelnen 0.8 – 1.2 t/h Anlage betragen 330.000 €. Die Betriebskosten werden mit 22 €/t geschätzt, dies ergibt gesamte Regenerationskosten von 36,5 €/t Sand.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 280

Kombinierte Regeneration für Mischsand

Kombinierte Regeneration für Mischsand führt zu Minderung der zu deponierenden Sandmenge und des Verbrauchs an neuem Primärsand. Die Sandregeneration erfordert jedoch zusätzliche Energie und erzeugt zusätzliche Staubemissionen und zu deponierende Staubreste.

In gemischten organischen Bentonitsanden sind auf den Sandkörnern organische Binder und gehärteter Bentonit. Der Staub besteht aus aktivem und gehärtetem Bentonit, Kohlenstaub (nur in Eisengießereien), Quarzfeinsand und organischen Binderresten. Mischsand tritt hauptsächlich in Eisengießereien auf und hat einen Anteil von ca. 75 % an der gesamten Sandproduktion. Die Regeneration kann in mechanischen, pneumatischen, thermischen oder in kombinierten Anlagen durchgeführt werden.

Der Sand wird vorbehandelt (Sieben, Magnetabscheidung) und getrocknet, um den Wassergehalt auf unter 1 % zu senken. Um Binderreste zu entfernen, wird danach der Sand mechanisch oder mit Druckluft gereinigt. Im thermischen Schritt werden die organischen Anteile verbrannt und anorganische Anteile in Staub überführt oder auf der Oberfläche der Körner verbrannt. In einer abschließenden mechanischen Behandlung werden diese Schichten mechanisch oder mit Druckluft entfernt und als Staub entsorgt.

Betriebswirtschaftliche Daten

Die Kosten einer dreistufigen Anlage (mechanisch-thermisch-mechanisch) mit Druckluftreinigung als mechanischem Schritt (3 Röhren in einer Kammer, KGT Typ Jet Reclaimer) mit einer Kapazität von 2.5 t/h betragen: Betriebskosten (Verbrauch, Personal, Wartung) 21€/t, Investitionskosten (8 Jahre Amortisation) 30 €/t, somit gesamte Regenerationskosten von 51 €/t.

Die Verbrauchswerte sind:

- Elektrizität: 50 kWh/t

- Erdgas: 18 Nm³/t (abhängig vom Feuchtigkeitsgehalt des Sandes)

- Druckluft: 60 Nm³/t

- Abnutzung: 5 €/t.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 286

Nasse Sandregeneration

Nasse Sandregeneration führt zu Minderung der zu deponierenden Sandmenge und des Verbrauchs von neuem Primärsand. Der Nassprozess führt jedoch zu einem abzulagernden Schlamm und einem Abwasserstrom. Ein ernsthaftes Problem des Abwasserstroms ist die schlechte Sedimentation von Bentonit und seine schwierige Entfernung aus diesem. Abwasser aus der Wasserglas-Sandregenerierung weist alkalische Ionen auf. Diese Ionen sind schwer vom Abwasserstrom abzutrennen.

Nach der Metallentfernung wird der Sand mit Wasser gemischt, um einen Schlamm zur einfachen Entfernung von Binder und einer nachfolgenden nassen Sichtung (1.6 mm) zu bilden. Die Entfernung von Binderresten am Korn erfolgt bei der Nassregeneration durch intensive Reibung zwischen den Sandkörnern. Die Binder gelangen ins Waschwasser. Der gewaschene Sand wird auf einen Endfeuchtegehalt von maximal 0.3 % getrocknet, trocken gesichtet (auf 1,2 mm) und dann gekühlt. Die Binderreste werden von der Suspension getrennt und behandelt, um eine sichere Ablagerung zu ermöglichen. Dann können eine zusätzliche magnetische Eisenentfernung und eine Staubsammlung am Ende erfolgen.

Der Hauptvorteil dieses Prozesses gegenüber einer mechanischen und thermischen Behandlung ist ein mögliches Echtzeitmonitoring. Durch pH-Kontrolle ist eine kontinuierliche Verfolgung des Prozesses, wenn erforderlich mit Echtzeitkorrektur, möglich, der ein Sandregenerat von gleich bleibender Qualität herstellt. Die Technik gestattet eine Binderschichtentfernung durch mechanische Arbeit, wenn erforderlich, kombiniert mit chemischer Reaktion, ohne dabei das Sandkorn abzunutzen.

Der Prozess zielt darauf ab, den Oolitisierungsgrad des benutzten Sandes (LOI max. 1 %) und den Säureanteil zu verringern.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 289

Regeneration von Wasserglassand mittels Druckluftanlage

Die Anwendung von Wasserglas als Binder hat geringere Auswirkungen auf die Umwelt im Vergleich zur Anwendung von organischen Bindern. Diese Technik gestattet eine (teilweise) Regeneration Wasserglas-gebundenen Sandes und reduziert damit die Notwendigkeit, den Sand zu deponieren und den Verbrauch von Rohstoffen.

Um den Sand aufzuheizen, wird jedoch Erdgas verbrannt. Die damit verbundenen CO2–Emissionen werden auf 18 kg/t verwendeten Sandes geschätzt. Zusätzlich treten NOx-Emissionen auf.

Wasserglassande sind traditionell schwer zu regenerieren. Die Verwendung einer Druckluftanlage gestattet einen Betrieb einer Regenerationsanlage mit einem Regenerationsverhältnis von 60 %. Das Verfahren arbeitet entsprechend dem oben beschriebenen Prinzip. Für diese Art von Binder muss der Sand aber auf 220 ºC vor der Regeneration aufgeheizt werden, um die Silikatschicht zu verspröden. Der Sand sollte eine Feuchtigkeit von unter 0.3 % vor der Regeneration aufweisen.

Der regenerierte Sand kann im gleichen Sandsystem wieder verwendet werden. Damit die Ester gut verarbeitet werden können, muss der Sand auf unter 20 ºC gekühlt werden, bevor er in den Formkreislauf zurückgeführt wird.

Wasserglas-Sandregenerationsanlagen schließen folgende Prozessschritte ein: Brechen – Trocknen/Heizen – (pneumatische) Rückgewinnung – Kühlen - Filtration.

Die Technik hat eine geringere Leistung als eine thermische Regeneration von organisch gebundenen Sanden. Folgende Beschränkungen sind zu beachten:

- geringere sofortige Druckstabilität

- kürzere Verwendungszeiten der Kernsandmischungen

- Stabilitätsverlust nach der Lagerung der Kerne

- Verlust von gespeicherter Druckstabilität, insbesondere bei Verwendung von Bindern mit hoher Kollabierneigung.

Um diese Probleme zu kompensieren, sind Änderungen am Prozessschema oder der Bindermischung erforderlich.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 290

Regeneration, Recycling, Wiederverwendung von Sand: Einführung

Da Gießereien Sand intensiv als inerten Grundstoff verwenden, ist die Regeneration von Sand ein wesentlicher zu berücksichtigender Aspekt der Umweltauswirkungen. Es muss eine klare Unterscheidung zwischen Grünsand und chemisch gebundenem Sand vorgenommen werden. Grünsand kann einfach nach Gebrauch erneuert werden. Allerdings zeigt aufgearbeiteter Grünsand eine bessere technische Qualität als Neusand. Die meisten Grünsandgießereien führen eine Primärregeneration durch.

Primärregeneration, auch als Abrieb oder Zerkleinern oder Zerreiben bekannt, bedeutet das Brechen des Sandes von Formen oder Kernen in die ursprüngliche Korngröße. Das schließt eine Sichtung des Sandes, das Entfernen von mitgerissenem Metall, das Trennen und Entfernen von Feinsand oder zu großen Klumpen ein. Bevor der Sand gelagert, in das Sandsystem zurückgeführt oder mit Neusand gemischt wird, wird er gekühlt. Zu diesem Zeitpunkt können die Sandkörner noch teilweise mit gebrauchtem Binder umhüllt sein. Das beeinflusst die Höhe des Anteils des Sandes, der zur Formherstellung und insbesondere Kernherstellung wieder verwandt werden kann.

Deshalb muss Neusand hinzugefügt werden, um sicher zu stellen, dass die Sandmischung eine ausreichende Form- und Kernfestigkeit und damit eine gute Gussqualität ermöglicht. Erstmalig wiedergewonnener Sand ist nicht immer von ausreichender Qualität, um für die Kernherstellung ohne zusätzliche Bearbeitung (Entfernung von Resten des Binder-Materials) genutzt werden zu können. Er wird deshalb generell für Formen verwendet. Die häufigsten Primärregenerationstechniken sind Vibration, Drehtrommel- oder Strahlputzen.

Sekundäre Regeneration umfasst weitere Prozessschritte, um Binderreste des zuvor zermahlenen Sandes zu entfernen. Der Sand erhält damit eine Qualität die gleich oder besser als Neusandqualität ist. Gießereien mit sekundärer Sandregeneration haben in einigen Fällen nahezu keinen Neusandbedarf mehr. Um Binderreste zu entfernen, sind aggressivere Techniken als bei der Primärregeneration notwendig. Die hauptsächlichen sekundären Regenerations-Techniken sind:

- kalte mechanische Behandlung:

- Niedrigenergie-Abrieb: Friktion/Reiben, Prallen (für kaltbindende Harze)

- Hochenergie-Abrieb: pneumatisches Reiben, Mahlen, Zentrifugalreiben

- thermische Behandlung (im Allgemeinen mit Wirbelschicht)

- Nasswäsche.

Kaltharzgebundene Sande können wegen der leichten Zerbrechlichkeit der Binderschicht mit einfachen Behandlungstechniken regeneriert werden. Mechanische Regenerationssysteme (z.B. Wirbelschichtsysteme) beruhen auf der Reibung zwischen den Partikeln oder dem Aufprall.

Sande, die mit Gas gehärtet oder thermisch abbindenden Harzen gebunden wurden, benötigen eine intensivere Behandlung, um die Binderschicht zu entfernen. Das schließt das Mahlen, pneumatisches Reiben und Zentrifugalreiben ein. Silikatsande können nur mechanisch mit pneumatischer Behandlung regeneriert werden.

Thermische Behandlung schließt das Abbrennen des organischen Binders ein. Bentonit wird bei hoher Behandlungstemperatur inaktiviert. Bei Sandströmen, die Grünsand enthalten, sollte deshalb jede thermische mit einer mechanischen Behandlung kombiniert werden.

Nassregeneration schließt Binderentfernung durch Reiben der Partikel ein. Diese Technik wird nur für Grün- oder Silikatsand oder CO2-gebundenen Sand angewandt und ist nicht sehr weit verbreitet.

Sekundärregeneration von Grünsand als Monosandfluss hat nur eine begrenzte Anwendung. Bei chemisch gebundenen Sanden ist die mechanische Behandlung die am weitesten verbreitete (mehr als 200 Anlagen in Deutschland in 1999) [80, ERM Lahmeyer International GmbH, 1999]).

Die bedeutendsten Monosande bei der Sekundärregeneration kommen aus dem Kernsand von Nichteisen-Gießereien. Aufgrund der niedrigen thermischen Belastung können sie leicht vom Grünsand getrennt werden. Des Weiteren werden Monosande aus der Form- und Kernherstellung mit rein organischen Systemen, wie Croning-, Furanharz- oder Urethan-Coldbox-, hergestellt. Ein kleinerer Monosandstrom kommt von nichtgehärteten Kernen, der aus zerbrochenen oder nicht verwendeten Kernen der Kernherstellung stammt, und aus Restsand aus Kernherstellungsmaschinen.

Mischsande enthalten immer Bentonit-gebundene als auch chemisch gebundene Sande. Sie stammen hauptsächlich aus Eisengießereien und stehen für 75 % des gesamten Abfallsandaufkommens.

Ein Gesamtrückgewinnungsverhältnis von 92 %, wie oben genannt, ist ein normaler Wert für Mischsystem aus Grünsand mit chemisch gebundenem Sand. Regenerationswerte bis zu 98 % wurden berichtet. Das tatsächliche Verhältnis hängt vom Volumen und der chemischen Zusammensetzung der Kerne ab. Für Furan-kaltgebundene Monosande werden Werte von ca. 78 % berichtet.

Im Allgemeinen hat das Mischen verschiedener Sandtypen eine negative Auswirkung auf die Festigkeit der Kerne und damit auf die Formen, die aus regeneriertem Sand hergestellt werden, auch wenn es einige Ausnahmen zu dieser allgemeinen Feststellung gibt. Um eine gute Qualität regenerierten Sandes herzustellen, ist es von großer Bedeutung, nichtkompatible Sandarten separat zu halten. Das Optimieren des Regerationspotentials kann deshalb beim Verwenden von Mischsand den Wechsel zu kompatiblen Bindersystemen bedeuten oder die Anwendung von Auspacktechniken, die eine Trennung verschiedener Sandarten erlauben.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 269

Regenerieren von Grünsand (Primärregeneration)

Regeneration von Grünsand führt zu verringertem Verbrauch von Grundstoffen (Sand und Bentonit) und geringerer Menge von Material zur Deponierung.

Einer der Hauptvorteile beim Verwenden von Grünsandformen ist, dass der Sand von den Formen nach einer Aufarbeitung nach dem Gießen mehrfach wiederverwandt werden kann. Es werden wenige Prozent Neusand zum Erhalt der Qualität des Formsandes zugefügt. Die Menge des zugeführten Sandes ist von zugeführtem Kernsand und Prozessverlusten abhängig. Beim kernlosen Gießen beträgt der durchschnittliche Neusandanteil 2 – 5 %. Beim Gießen mit Kernen wird der Sand erneuert durch das Zufügen von Kernsand in den Kreislauf. Überschüssiger Sand im Kreislauf wird nach dem Sichten nach dem Ausschlagen oder aus dem Vorratssilo entfernt. Diese interne Rezirkulation von Grünsand mit minimaler Behandlung wird als Primärregeneration bevorzugt. Die Regeneration hat 3 Hauptziele:

- das Brechen von Sand in seine originale Korngröße oder kleine Partikel,

- Entfernen von Feinsandanteilen und

- den Sand vor dem Mischen mit Neusand zu kühlen.

Verschiedene Techniken werden für das Brechen und Trennen angewandt:

- Vibration: Der Rüttelrost oder Siebgeräte sind die meist genutzten Techniken zur Wiedergewinnung. Der gesiebte Sand wird herausgenommen zur weiteren Behandlung, Kühlung, Größenklassifizierung, thermische Wiedergewinnung. Die Reststoffe werden zur Deponierung gesammelt.

- Trommel: Der herausgeschlagene Sand wird in die Drehtrommeln geschüttet, die mit beweglichen Förderelementen ausgerüstet sind. Wenn der Sand sich in der Trommel bewegt, verursachen die Dreh- und Hebebewegungen, dass die Sandpartikel sich aneinander reiben und in ihre einzelnen Sandkörner zerbrechen. Die Sandkörner fallen durch ein Sieb am Ende der Trommel, während zu große Teile und Fremdteile entfernt werden zur Deponierung.

- Strahlputzen: Form und Gussstück werden direkt in die Strahlputzmaschine eingeführt. Der Vorgang des Strahlputzens führt zu einer kompletten Entfernung der Form und reinigt zugleich die Oberfläche des Gussstücks. Sand und Strahlmittel werden danach getrennt. Diese Technik ist aber nicht sehr üblich.

Während des Abkühlens der Gussstücke wird der Sand aufgeheizt. Um gute Sandmischbedingungen zu erreichen, muss der Sand auf 40 – 45 °C runtergekühlt werden. Zur Anwendung kommen Verdampfungskühlung mit Wirbelkammer oder Wirbelschichtbett wie auch Wärmetauscher. Werden beim Ausformen Vibrationstransporter der Drehtrommeln benutzt, kann das Abkühlen gleichzeitig erfolgen.

Wird ein Wirbelschichtbettkühler verwendet, kann die Luft zur Trocknung mittels Gas oder elektrisch aufgeheizt werden. Die durchschnittliche Behandlungszeit im Bett beträgt 10 Minuten. Im Allgemeinen kommt der Sand in das Wirbelschichtbett mit einer Feuchtigkeit von 2 – 3 % und einer Temperatur von 250 – 300 °C. Temperatur und Feuchtigkeit sollten überprüft werden, bevor in den Wirbelschichtkühler schließlich abgemessene Mengen Wassers zugefügt werden. Dadurch wird die Minimierung von Feinsand erreicht, der während der Trocknung im Wirbelschichtbett entfernt wird.

Der Feinsandanteil enthält Bentonit, das wieder aktiviert werden kann. Der Feuchtigkeitsgrad des zurück gewonnenen Sandes muss zwischen 2 und 2,2 % bei einer Temperatur von 35 °C liegen. Infolgedessen wird das Bentonit während der Lagerung im gekühlten und feuchten Sand aktiviert, dadurch sind während des Mischens weniger Wasser und Bentonit hinzuzufügen und die Verarbeitungszeit verringert sich.

Eine gute Homogenisierung gestattet eine gleich bleibende Sandqualität und verbesserte und einfachere Sandpräparation. Homogenisierungssysteme bestehen aus einigen kleinen Silos anstelle eines großen oder in einer Rezirkulation des Sandes in den Silo.

Bei Systemen, die chemisch gebundene Kerne verwenden, kann das Mischen des Kernsandes in Abhängigkeit von der Art des Binders und der Menge des Kernsandgemisches negative Auswirkungen auf die Sandqualität haben. Die negativen Auswirkungen sind mit sauren oder alkalischen Kernen größer als im Vergleich zu neutralen Systemen (SO2- Epoxid, PUR-Coldbox). Während des Ausschlagens werden Kernsand und Formsand unvermeidlich vermischt. Nicht gehärtete Kerne und nicht zerbrochene Kerne können jedoch aus dem Sand heraus genommen oder heraus gelassen werden, bevor er zur Primärregeneration geht.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 273

Thermische Regeneration

Die thermische Regeneration nutzt Wärme, um Binder und Anhaftungen zu verbrennen. Alle thermischen Prozesse erfordern einen ersten mechanischen Schritt, um den Sand in die benötigte Korngröße zu bringen und jedwede metallischen Verunreinigungen zu entfernen. Diese Vorbehandlung kann auch einen (teilweisen) Abrieb von Bentonit und Staubentfernung einschließen. Das Aufheizen des Sandes wird gewöhnlich durch einen Wirbelschichtofen, der meist bei Temperaturen von 700 bis 800 °C arbeitet, erreicht. Es werden auch Drehöfen oder Mehrfach-Herdöfen verwendet. Die Wärme kann durch Gasfeuerung, Elektroheizung oder Infrarotkurzwellenheizer erzeugt werden. Der Durchsatz dieser Anlagen bewegt sich zwischen 250 kg/h bis zu mehr als 5 t/h.

Die sich entwickelnden Gase werden verbrannt, um Kohlenmonoxid und alle VOC-Emissionen, die auftreten können, zu entfernen. Das kann im "Freeboard" (Verbrennungsraum für Gase) des Ofens, sofern es groß genug ist, durch Zufügen von Ergänzungsluft oder durch gasgefeuerte Nachverbrennung erfolgen. Falls die Temperatur der Verbrennungsgase nicht hoch genug ist oder die Aufenthaltszeit der Gase bei hoher Temperatur nicht ausreicht, muss eine separate Nachverbrennung nachgeschaltet werden. Bei Anwendung dieser Techniken sind die Emissionen als unbedeutend anzusehen.

Die Abgase werden meist mit Tuchfiltern gefiltert. Deshalb ist eine Kühlung erforderlich, die z.B. mit Wasserinjektion, Wärmetauschern/-Rückgewinnung oder durch Mischen mit Luft, die von allein durch Öffnungen und Schlitze hereinkommt, erreicht werden kann. Kühlung kann ein Vorheizen von Wirbelschichtluft einschließen.

Umweltentlastungseffekte bestehen im Reduzieren der zu deponierenden Sandmenge und in der Verminderung des Verbrauchs von neuem Primärsand.

Medienübergreifende Aspekte

Thermische Regeneration erfordert Brennstoffeinsatz und erzeugt Emissionen von Staub und mit der Verbrennung verbundenen Gasen (NOx, CO; im Falle von Öl auch SO2).

Der hohe Energieverbrauch und die Komplexität der Anlage sind einer geringen Abnutzung der Sandkörner und der Rückgewinnung des Staubes in einer thermisch stabilen Form gegenzurechnen.

Die thermische Regeneration von Furanharz gebundenen Sanden mit Paratoluensulphonsäure als Härter erfordern eine Abgasreinigung: z.B. Nachverbrennung von CO und SO2-Absorption.

Betriebsdaten

Der Sand wird gewöhnlich auf Temperaturen von 700 – 850 °C aufgeheizt. Theoretisch erfordert das 200 kWh/t. In der Praxis werden Energieverbräuche von 150 – 350 kWh/t in Abhängigkeit von der Energierückgewinnung und dem kalorischen Gehalt des Sandes berichtet. Die Leistung der Regenerationstechnik und die Qualitätsanforderungen für den regenerierten Sand werden unter Berücksichtigung spezifischer lokaler Umstände bewertet. Spezifische Daten können in der Referenzliteratur gefunden werden.

Betriebswirtschaftliche Daten

Die Daten sind bezogen auf eine thermische Anlage mit mechanischem Vor- oder Nachbehandlungsschritt mit intensiver mechanischer Regeneration (z.B. Mahlanlage). Kleine Anlagen haben eine Kapazität von 0.75 t/h oder 1500 t/a, eine mittlere Gießerei zwischen 2500 und 5000 t/a. Für eine kleine Anlage betragen die Investitionskosten 55 €/t (bei einer Amortisation von 8 Jahren und Zinsen von 8 %). Dies schließt nicht die Kosten für Energie, Personal und Deponierung von Reststoffen ein.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 282

Wiederverwendung von Staub aus dem Grünsandkreislauf bei der Formherstellung

Staub wird aus der Abgasfilterung von Ausformanlagen und den Dosier- und Bearbeitungsanlagen für trockenen Grünsand gesammelt. Der gesammelte Staub enthält aktive Binderkomponenten und kann in den Grünsandkreislauf zurückgeführt werden. Umweltentlastungseffekte entstehen durch Minderung des Binderverbrauchs (Bentonit), von Additiven (Kohlenstoff) durch internes Recycling.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 293

Projekte

Demonstrationsanlage zur thermischen Altsandregenerierung mit Komponententrennung für Quarz- und Chromerzsand

- Reduzierung der Deponiemenge bei Gießeraltsanden von 25 % auf 8 %

- Trennung der Quarz- und der Chromitkomponenten im Mischsand

- Quarzanteil bei Chromitsand unter einem Prozent

- Chromitanteil bei Quarzsand unter 0,5 %

Erweiterung des arbeitsplatz- und umweltfreundlichen Wasserglas-Formverfahrens zur Form- und Kernherstellung in Gießereien (Teil 2)

- Technisch vielseitiges, wirtschaftliches, geruchsneutrales und ungefährliches Formmaterial

- Kohlendioxid und Ester als Härter, alternativ: Mikrowellentrocknung

- Restdruckfestigkeit deutlich verringert durch Zusatz von Bentonitzusätzen

- Wiederverwendung von Regeneraten nach Mikrowellentrocknung

Erweiterung des arbeitsplatz- und umweltfreundlichen Wasserglasformverfahrens zur Form- und Kernherstellung in Gießereien (Teil 1)

- Binderlösungen mit erhöhten Primärfestigkeiten,

- Verbesserter Formstoffzerfall beim Ausschlagen

- Verbesserte Formstoffwiederverwertung

- Niedrige Kosten und gute Umweltverträglichkeit

- 150 % höhere Festigkeit hinsichtlich Druck-, Biege- und Zugbeanspruchung

- 400 % Verbesserung bei Zerfallsneigung

Modellwachse im Kreislauf

- Rückführung von Abfallwachsen

- Ressourcenschonung durch Wiederverwendung

- Entwicklung eines Analyseverfahrens zur Qualitätssicherrung

Planung und Bau einer Anlage zur Herstellung von Quarzmehl aus Gießereistaub der Sandregenerierung durch thermische Behandlung: Errichtung und Versuchsbetrieb einer Pilotanlage

- Quarzsandaufbereitung in Handformgießerei

- Thermisches Regenerieren von Gießereistäuben und Furanharzsanden in zirkulierender Wirbelschichtanlage

- Verbrennen des organischen Anteils

Recycling füllstoffhaltiger Modellwachse aus Feingießereien zur produktionsintegrierten Abfallreduktion

- Entwickelung verfahrenstechnischer Lösungen zum Rückführen von Abfallwachsen

- Untersuchung der technischen Machbarkeit

- Reduzierung von Fehlchargen mit Hilfe des Differential-Scanning-Calometry (DSC)-Analyseverfahrens

- Senkung der Produktionskosten

Regenerierung von Kernformstoffen und Formstoffen

- Entwicklung einer intelligenten mechanischen Regenerierungsanlage

- Getrennte Erfassung von Kernaltsand

- Magnetische Sandtrennung

Verminderung der staub- und gasförmigen Emissionen einer Gießerei durch Anwendung moderner Prozesstechniken

- Verbesserung der Abgaserfassung und -reinigung in der Formerei

- Verbesserung der Sandaufbereitung

- Kernherstellung im Cold-Box-Verfahren

Materialbeschaffung

Beste verfügbare Technik

Sammeln von Koksgrus

Handhabung, Transport und Chargieren von Koks erzeugt Koksgrus. Es können spezielle Maßnahmen zum Auffangen und Wiederverwerten dieses Materials, z.B. durch Auffangsysteme unterhalb der Förderbänder oder der Chargieröffnung, angewendet werden.

Das gesammelte Material kann durch Einblasen in den Kupolofen oder durch den Einsatz bei der Aufkohlung in den Prozess zurückgeführt werden.

Restoffmengen werden minimiert und dadurch die Umwelt entlastet.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 299

Projekte

Erhöhung der Sekundärrohstoffmenge in der Gießerei- und Stahlindustrie durch Digitalisierung

- Entwicklung eines digitalen Netzwerksystems für den Datenaustausch zwischen Stahlwerken und Recyclingindustrie für die Optimierung der Schmelzprozesse und Senkung des Kostenaufwands im Einkauf

- Abstimmung der Softwaretools und Schnittstellen für die Ermöglich des interaktiven Datenaustauschs

- Erhöhung des Sekundärrohstoffanteils

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Lagern

Beste verfügbare Technik

Abwärmenutzung zur Trocknung von Schrotten

Ein Großteil der elektrischen Energie, die einem Induktionsschmelzofen zugeführt wird, wird in Abwärme umgewandelt. Etwa 20 bis 30 % des Gesamtenergieeinsatzes einer Anlage wird über die Kühlung vernichtet. Der Kühlkreislauf eines Ofens behandelt nicht nur die elektrischen Verluste der Heizspule, sondern schützt die Heizspule auch vor der Hitze der Metallschmelze, die durch die feuerfeste Ausmauerung des Schmelztiegels dringt. Die im Kühlsystem enthaltene Wärme wird in einigen Anlagen zur Trocknung von Rohstoffen verwendet.

- Trocknung von Rohstoffen: wenn metallische Einsatzstoffe in den geschmolzenen Sumpf eines Induktionsschmelzofens chargiert werden, kann im Schrott enthaltenes Wasser gefährlich werden. Obwohl Schrott in der Gießerei unter Dach gelagert wird, kann er, wenn er vom Schrotthändler geliefert wird, feucht sein. Die Wärme, die im Wasser der Ofenkühlung enthalten ist, kann in einem Luft/Wasser-Wärmetauscher zurückgewonnen und mittels eines Gebläses kann die warme Luft am Grund des Rohstoffbunkers eingeleitet werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 264

Kontrollierte Zusammensetzung des Beschickungsmaterials

- Getrennte Lagerung für unterschiedliche Materialien und Materialzusammensetzungen

- Eine getrennte Lagerung mittels Containern oder Bunkern für unterschiedliche Metalltypen oder Reinheitsgrade ermöglicht eine kontrollierte Zusammensetzung des Beschickungsmaterials

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 316, S. 148

Lagerung von Binderchemikalien

Lagerung von Binderchemikalien gemäß Herstellerempfehlungen

- Fehllagerung erhöht die Menge an unbrauchbaren Abfallchemikalien

- Fehllagerung kann zu Fehlformen und fehlerhaften Gussstücken führen

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 149

Oelabscheider

Ablaufwasser aus allen offenen Bereichen, insbesondere aus Rohmateriallagerbereichen, enthält Schwebstoffe, die durch Absetzenlassen oder andere Techniken entfernt werden können. Zur Entwässerung von Schrottlagerplätzen werden Ölabscheider verwendet. Um das Ausschleppen von ungeklärten Materialien zu verhindern, sind Ablaufsümpfe ausreichend groß zu bemessen, so dass sie Niederschlagswasser und andere Wasserschübe aufnehmen können.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 261

Überdachte Lagerung und undurchlässige Schrottplätze

Überdachte Lagerung und undurchlässige Schrottplätze

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 148

Verhindern von Abwasser

Verhindern von Abwasser aus der Schrottlagerung: Der Anfall von Abwasser aus der Lagerung von verunreinigtem Schrott kann durch Überdachung des Lagerbereiches verhindert werden. Das Ablaufwasser kann als unkontaminiertes Regenwasser gesammelt werden.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 254

Verschmutzung bei Lagerung

- Lagerung auf einer undurchlässigen Lagerfläche mit Drainagesystem und/oder Überdachung zur Vermeidung von Verschmutzungen durch Sand

- Ein betonierter Schrottplatz verhindert das Mitführen von Erde, Schmutz und Wasser und trägt durch das Verminderte Eintragen von mineralischem oder oxidischem Material zu einer Verminderung des Feuerfestmaterials bei

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 316

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Schmelzen

Beste verfügbare Technik

Abgassammlung

Einrichten einer wirksamen Abgassammlung bis zum Kippen des Ofens, Abziehen des Abgases über einen Schacht, dabei die mit der Anwendung verbundenen Emissionswerte für BVT berücksichtigen.

Quelle(n):

- Umweltbundesamt (2004): Merkblatt über Beste Verfügbare Techniken in der Gießereiindustrie. Umweltbundesamt, Dessau S. 322

Abwärmenutzung

Die Notwendigkeit, die Abgase eines Kupolofens zu kühlen, bevor sie in den Gewebefilter geleitet werden, eröffnet die Möglichkeit, einen zweiten Nutzer anzuschließen und eine Wärmerückgewinnung zu betreiben. Der zweite Nutzer kann beispielsweise sein:

- ein Dampfkessel

- ein Thermalölkreislauf

- ein Heizkreislauf

- ein Warmwasserkreislauf