-

Externe Verwertung

-

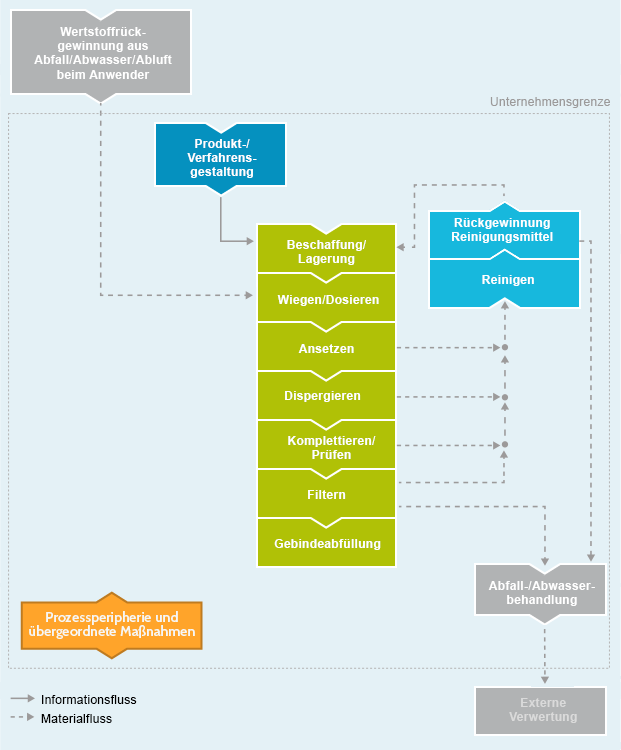

Produkt-/

Verfahrensgestaltung -

Beschaffung/

Lagerung -

Wiegen/

Dosieren - Ansetzen

- Dispergieren

-

Komplettieren/

Prüfen - Filtern

-

Gebinde-

abfüllung - Reinigen

- Rückgewinnung Reinigungsmittel

-

Wertstoffrückgewinnung aus Abfall/

Abwasser/Abluft beim Anwender -

Abfall-/Abwasser-

behandlung - Prozessperipherie und übergeordnete Maßnahmen

Produkt-/Verfahrensgestaltung

Gute Praxis

Additive für Wasserlacke

Um auf Lösemittel in Wasserlacken verzichten zu können, müssen bestimmte Additive eingemischt werden. Diese müssen die Aufgaben des Lösemittels übernehmen. Dazu gehören unter anderem das Verflüssigen der Bindemittel, das Desinfizieren des Lacks oder die bessere Benetzung der Oberfläche, auf welcher der Lack aufgetragen wird. Deshalb ist die Entwicklung von abgestimmten und effektiven Additiven für Wasserlacke ein weiterer wichtiger Aspekt für einen ressourcenschonenden Einsatz von Lacken [Bader, H. J. et al. (2018), S. 56].

Quelle(n):

- Bader, H. J.; Brock, T.; Hanke, K.; Heußen, I. und Streitberger, H.-J. (2018): Was das Leben bunt macht - Unterrichtsmaterial Lacke, Farben und Druckfarben. Fonds der Chemischen Industrie im Verband der Chemischen Industrie e. V. (FCI); Deutsches Lackinstitut GmbH, Frankfurt am Main [abgerufen am: 06.04.2020], verfügbar unter: Link

Bindemittelentwicklung

Mit der immer weiter voranschreitenden Automatisierung steigen die Anforderungen für Lacke. In der industriellen Produktion sollten stets gleichmäßige Lackoberflächen herstellbar sein. Aufgrund der automatisierten Lackauftragung können Unterschiede in den Eigenschaften des Beschichtungsmaterials, wie Viskosität oder Trocknungsgeschwindigkeit, nicht durch die Erfahrung des Lackierers ausgeglichen werden, wie es bei der manuellen Fertigung der Fall war. Da etwa 70 % der Lackeigenschaften durch das Bindemittel bestimmt werden, ist vor allem dessen Weiterentwicklung in Bezug auf einen ressourceneffizienten Lackeinsatz wichtig [Bader, H. J. et al. (2018), S. 56].

Insbesondere wurden in den letzten Jahren Bindemittel für den Einsatz in „High-Solid“-Lacken entwickelt. „High-Solid“-Lacke weisen einen hohen Feststoffanteil bei gleichzeitig deutlich geringeren Lösemittelanteilen auf. Aufgrund des geringeren Ausstoßes an Lösemitteldämpfen während des Trocknungsprozesses ergeben sich geringere Umweltbelastungen [Graco (2020)]. Der erhöhte Festkörperanteil im Lack wird u. a. durch neuartige Bindemittel auf Harzbasis erzielt. Die Kosten für die Umrüstung der Applikationsanlage, um diese Art von Lacken zu verarbeiten, sind gering [Musche, N. (2019)].

Quelle(n):

- Bader, H. J.; Brock, T.; Hanke, K.; Heußen, I. und Streitberger, H.-J. (2018): Was das Leben bunt macht - Unterrichtsmaterial Lacke, Farben und Druckfarben. Fonds der Chemischen Industrie im Verband der Chemischen Industrie e. V. (FCI); Deutsches Lackinstitut GmbH, Frankfurt am Main [abgerufen am: 06.04.2020], verfügbar unter: Link

- Musche, N. (2019): Geschichte der High-Solids: Logische Entwicklung oder Sackgasse? [online]. Vincentz Network GmbH & Co. KG, 19.09.2019 [abgerufen am: 02.12.2020], verfügbar unter: Link

- Graco (2020): Was sind High Solid-Lacke und welche Vorteile haben Sie [online] [abgerufen am: 04.12.2020], verfügbar unter: Link

Effizientere Lackentwicklung mit Applikationsrobotern

Um aufwendige und sehr spezielle Lackierungen ermöglichen zu können, kann auf die Hilfe von Robotern zurückgegriffen werden, denn einige Lackierungen, wie z. B. ein Chromeffektlack, benötigen besonders gleichmäßige und dünne Lackschichten, welche etwa 2 bis 3 µm dick sein dürfen. Diese gleichmäßige, dünne, mehrschichtige Lackierung ist von Hand auch für besonders gute Lackierer nicht zu schaffen, weshalb auf ein automatisiertes Lackierkonzept zurückgegriffen werden kann. Dieses setzt sich aus einem sechsachsigen Kleinroboter mit neuartiger Applikationstechnik und integrierter Misch- und Dosiertechnik für ZweiKomponenten-(2K-)Lacke, Farbversorgungen und Ansteuerung zusammen. Dieser Roboter ermöglicht es, die Abweichungen der Lackauftragung auf ein Minimum zu reduzieren, und behält dabei immer die optimale Auftragsgeschwindigkeit und Entfernung, was unter anderem zu identischen Schichtdicken führt. Auch die einzelnen Lackkomponenten können stets im gleichen Verhältnis dosiert und vermengt werden, was bei der Vermischung von Hand oft mit Ungenauigkeiten verbunden ist und somit zu einer gewissen Ungleichheit der Lackqualität führen kann.

Mit dieser Technik können neue Lackrezepturen für z. B. Serienproduktionen in der Industrie erstellt und getestet werden. Außerdem ermöglicht diese den Lackherstellern, flexibler auf Kundenwünsche einzugehen und dreidimensionale Objekte mit anspruchsvollen Formen lackieren zu können.

Quelle(n):

- Dürr Systems AG (2020): Lackentwicklung mit dem Roboter. In: Journal für Oberflächentechnik, (4), S. 24-25.

Einsatz biobasierter Rohstoffe

Um die Nutzung von biobasierten Rohstoffen in der Lackproduktion voranzutreiben, beschäftigt sich die heutige Forschung unter anderem auch damit, Cellulose für die Lackharzproduktion zu verwenden. Außerdem wird der Ansatz verfolgt, Adipinsäure und andere chemische Bauteile in Additiven einzusetzen, denn die Verwendung nachwachsender Rohstoffe bietet neben dem ökonomischen Mehrwert auch technische Vorteile [Bader, H. J. et al. (2018), S. 56 f.]. So leisten beispielsweise pflanzliche Rohstoffe eine Synthesevorleistung und stellen schon aus natürlicher Gegebenheit komplexe chemische Bestandteile her [Michels, J. (2017), S. 2]. Zu diesen nachwachsenden Rohstoffen zählt auch die Lignocellulose. Diese kann aus Stroh, Holz oder z. B. aus Schalen und Hülsen gewonnen werden. Für Farben und Lacke sind dabei das darin enthaltene Lignin und die Hemicellulose relevant. Diese werden in einem Aufschlussmedium gelöst. Die daraus entstehende Schwarzlauge kann anschließend als Binde- und Dispergiermittel in Form eines Additivs in Farben und Lacken verwendet werden. Hierbei wird derzeit ausschließlich die Schwarzlauge aus einem Sulfitausschluss genutzt [Michels, J. (2017), S. 20]. Weiterhin sind die Fettsäuren aus Triacylglycerinen, die aus Palm- oder Kokosöl gewonnen werden können, ein Teil der biobasierten Rohstoffe. Aus diesen Fettsäuren können Bioschmierstoffe hergestellt werden, welche ebenso als Additive in Farben und Lacken Anwendung finden. Diese sind nicht nur biologisch atrbbaubar, sondern auch meist robuster als synthetische Schmierstoffe und somit nachhaltiger [Michels, J. (2017), S. 7].

Hersteller von Grundstoffen (z. B. für Farben und Lacke) für die Chemische Industrie verwenden zunehmend biobasierte Rohstoffe für die Produktion von Grundstoffen. Dabei wird ein Teil an fossil-basierten Rohstoffen durch biobasierte Rohstoffe substituiert. Über ein zertifiziertes Verfahren, das sogenannte Massebilanzverfahren, wird der Anteil biobasierter Rohstoffe kalkulatorisch den Endprodukten zugewiesen. Da nur ein Teil substituiert wird, müssen die Prozesse und Anlagen nicht angepasst werden. Produktqualität und -eigenschaften bleiben gleich und gleichzeitig werden Treibhausgasemissionen reduziert und fossile Rohstoffe eingespart [BASF (2020)].

Quelle(n):

- Bader, H. J.; Brock, T.; Hanke, K.; Heußen, I. und Streitberger, H.-J. (2018): Was das Leben bunt macht - Unterrichtsmaterial Lacke, Farben und Druckfarben. Fonds der Chemischen Industrie im Verband der Chemischen Industrie e. V. (FCI); Deutsches Lackinstitut GmbH, Frankfurt am Main [abgerufen am: 06.04.2020], verfügbar unter: Link

- Michels, J. (2017): Die Nutzung von Biomasse zur Herstellung von Treibstoff und Chemikalien. In: Pietzsch, J., Hg. Bioökonomie für Einsteiger. Springer Berlin Heidelberg, S. 77-104, ISBN 978-3-662-53762-6.

- BASF (2020): Der Biomassenbilanz-Ansatz von BASF [online], 26.11.2020 [abgerufen am: 26.11.2020], verfügbar unter: Link

Entwicklung neuer Filmeigenschaften

Die Filmeigenschaften von Farben und Lacken sind in Bezug auf die Ressourceneffizienz ein entscheidender Faktor, denn sie bestimmen im Wesentlichen mit, welche Eigenschaften das Beschichtungsmaterial aufweist, wie beispielsweise bezogen auf die Stärke der Haftung zwischen Beschichtung und Oberfläche oder die Widerstandsfähigkeit gegenüber Umwelteinflüssen. Zurzeit gibt es auf diesem Gebiet ein hohes Maß an Entwicklungsarbeiten. Im Folgenden sind einige aktuelle Entwicklungen von neuartigen Filmeigenschaften exemplarisch aufgeführt. Hierbei handelt es sich nur um eine Auswahl:

Kratzfester Lack

Kratzfester Lack muss verschiedensten Anforderungen gerecht werden. So muss er neben seiner Kratzfestigkeit auch die Eigenschaften der Haftung und Elastizität erfüllen. Um ein gutes Maß zwischen diesen unterschiedlichen Merkmalen zu erreichen, werden Nanoteilchen aus Siliziumdioxid oder Nanostrukturen auf Basis von Siloxanen verwendet, welche die Kratzfestigkeit erhöhen, aber dabei den Lack weiterhin flexibel halten. Diese Eigenschaften sind z. B. bei Parkett- oder Automobillackierungen erwünscht [Bader, H. J. et al. (2018), S. 56].

Selbstreinigender Lack

Selbstreinigende Lacke besitzen Nanoteilchen aus unterschiedlichsten Oxiden. Diese ermöglichen es, den ,,Lotus‘‘-Effekt zu kopieren. Das heißt, es wird erreicht, dass abperlende Wassertropfen den sich auf der Oberfläche befindenden Schmutz mitnehmen. Diese Filmeigenschaft findet vorwiegend Anwendung im Außenbereich sowie beispielsweise in Bädern [Bader, H. J. et al. (2018), S. 56].

Biozide Oberflächen

Einrichtungen mit äußerst hohen Hygieneanforderungen haben auch bei Oberflächenbeschichtungen besondere Anforderungen. Daher werden beispielsweise in Krankenhäusern oder anderen ärztlichen Räumen vorwiegend Beschichtungen mit bioziden Eigenschaften benötigt. Diese wirken desinfizierend und helfen bei der Bekämpfung von unerwünschten Schädlingen. Dabei wird neuerdings versucht, Stoffe, wie z. B. Triclosan, mit Silber-Nanopartikeln im Lack zu ersetzen [Bader, H. J. et al. (2018), S. 56].

Selbstheilende Oberflächen

Durch den Einsatz von Nanokapseln im Lack ist es möglich, eine Oberfläche aufzutragen, welche Beschädigungen selbst ausbessert. Hierfür müssen die Nanokapseln mit einem reaktiven Harz gefüllt werden. Wenn es nun zu einer Beschädigung der Oberfläche kommt, entweicht das Harz aus den Kapseln und reagiert entweder mit der Luft oder der UV-Strahlung. Somit kann die Beschichtung Schäden selbst behandeln, was unter anderem auch bei Korrosionsbeschichtungen relevant sein kann [Bader, H. J. et al. (2018), S. 56].

Oberflächen mit photokatalytischer Wirkung

Oberflächen mit einer photokatalytischen Wirkung können mit besonderen Titandioxid-Nanopartikeln hergestellt werden. Sie sollen dabei helfen, Fassaden von organischen Verbindungen zu befreien und die Stickoxidbelastung zu bekämpfen. Hierfür können die Oberflächen unter Einfluss von UV-Strahlen Stickoxide in Stickstoff und Sauerstoff aufspalten [Bader, H. J. et al. (2018), S. 56].

Quelle(n):

- Bader, H. J.; Brock, T.; Hanke, K.; Heußen, I. und Streitberger, H.-J. (2018): Was das Leben bunt macht - Unterrichtsmaterial Lacke, Farben und Druckfarben. Fonds der Chemischen Industrie im Verband der Chemischen Industrie e. V. (FCI); Deutsches Lackinstitut GmbH, Frankfurt am Main [abgerufen am: 06.04.2020], verfügbar unter: Link

Projekte

Aufarbeitung von Rückständen aus der Titandioxid-Pigmentproduktion

- Verwertung der Aufschlussrückstände aus dem Aufschluss von titandioxidhaltigem Erz als Schutzstoff für Hochofengestellwände vor chemischen, korrosiven und thermischen Angriffen

- Verteilt auf die deutschen Titandioxid-Hersteller würde dies etwa 141.000 Tonnen/Jahr Aufschlussrückstände und 20.000 Tonnen/Jahr Abbrandrückstände ersparen sowie das im Hochofenbetrieb verwendete Ilmenit ersetzen und somit nochmals 250.000 Tonnen/Jahr Ilmenit Verbrauch reduzieren

- Bei der Weißpigmentherstellung ebenfalls anfallende Schwefelsäure soll durch Nutzung von Frischdampf aufbereitet und zum Aufschluss von Titandioxid verwendet werden

- Zur Vorkonzentrierung der Säure soll Abwärme verwendet werden, was den Frischwasserbedarf um 15.800 m³/Jahr verringert

- Der Energieeinsatz kann zusätzlich um 45.500 MWh/Jahr reduziert werden (entspricht etwa 18.600 Tonnen/Jahr CO2)

Autooxidativ trocknende Reaktivverdünner und High-Solid Harze

- Entwicklung eines reaktiven Verdünners und eines High-Solid-Alkydsystem um VOC Emissionen und den Lösemitteleinsatz weiter zu reduzieren

- Modifizierung von speziellen natürlichen Fettsäuren um verbesserte High-Solid-Alkydharze herzustellen

- Verknüpfung der modifizierten Fettsäuren mit anderen Substanzen gestaltete sich schwierig

- Verbesserung eines kommerziellen Reaktivverdünners durch modifizierte Fettsäuren konnte aber erreicht werden

Bessere Farben und Lacke schneller entwickeln

- Verbesserte Analyse der Wandfarben und Lacke durch neuen Sensor mit Photonendichtwellenspektroskopie

- Inline-Analyse ermöglicht fortlaufende Echtzeituntersuchung beim Herstellungsprozess

- Vermeidung von Fehlproduktionen

- Effizientere Gestaltung von Prozessen und Produkten

Biogene Komponenten für umweltfreundliche Lacke

- Verwendung von Calendulaöl als Bindemittel für den Einsatz von Holzfarben

- Verbessertes Einziehen in Holz durch geringere Viskosität und schnelleres Trocknen aufgrund der konjugierten Doppelbindungen der Calendualsäure des Öls

- Durch heimische Produktionsmöglichkeiten können THG-Emissionen wegen des Transports von bisher gebräuchlichen Ölen aus China wegfallen

Celandulaöl als Lackrohstoff für Naturfarben

- Entwicklung und Überprüfung von Methoden zur Herstellung von Calendulaöl als Bindemittel sowie zur Umesterung und Verwendung als Reaktivverdünner für Kunstharze oder als Reaktivemulgator für wasserverdünnbare Lacke

- Auf Grund von Untersuchungen ergab sich, dass Calendualöl als Bindemittel analog zu Holzöl eingesetzt werden kann

- Ester des Calendualöls können in bestimmten Anwendungsbereichen als Reaktivverdünner für Lackbindemittel auf Basis nachwachsender Rohstoffe verwendet werden. Dabei ist vor allem Ethyl- und Isopopylester relevant.

Entwicklung eines Lacksystems auf Basis nachwachsender Rohstoffe zur Erweiterung der Einsatzmöglichkeiten von Biokunststoffen

- Entwicklung eines Lacksystems, dessen Bindesystem auf nachwachsenden Rohstoffen basiert

- Auswahl der Polymere orientiert sich an Recherchen über die Marktrelevanz von Biokunststoffen und Eigenschaftsprofilen

- Neuentwicklung eines Bindemittels auf pflanzlicher Basis

- Einsatz auf Holz und Parkettbeschichtungen konnte umgesetzt werden, für Kunststoff in der Automobilindustrie waren die Anforderungen zu hoch

Entwicklung eines neuartigen bleifreien, roten organischen/anorganischen Hybridpigments als Ersatz für Bleichromat-, Bleisulfat- und Bleimolybdatpigmente in der Lack- und Kunststoffindustrie

- Entwicklung eines neuen umweltfreundlichen Hybridpigments mit orange-rotem Farbton, welcher die Verwendung von Bleichromat-Pigmenten stark reduziert

- Organisch-anorganische Hybridpigmente liefern schwache Ergebnisse, Alternative: nicht umweltschädliches anorganisches Pigment BiOX

- Partielle Substitution von Iodid in der BiOI-Verbindung durch Chlorid und Bromid für den Farbton

- Einsatz von komplexierenden Reagenzien, um farbliche Qualität zu steigern (besonders positive Ergebnisse durch ein dreiwertiges Amino-Phosphonat)

- Nachbehandlung der Rohpigmente durch besonders gründliche Vermahlung zur Steigerung der Farbstärke, des Glanzes und der Deckkraft

- Reduziert einen großen Anteil an Bleichromaten

Entwicklung umweltgerechter Farben und Verfahren für den Verpackungstiefdruck

- Anwendung des Systems vorrangig für Verpackungstiefdruck auf Folien und für Anwendungen im Illustrationstiefdruck, wasserbasierte Systeme konnten erfolgsversprechend auf Metallfolien gedruckt werden

Entwicklung von Konzepten für Co-Bindemittel-Systeme zur Verstärkung der selbstnivellierenden Eigenschaften von Papierstreichfarben mit dem Ziel der Intensitätsreduzierung auftragsbedingter Strichverletzungen

- Ziel ist eine Erhöhung der Strichegalisierung in pigmenthaltigen Papierstreichfarben

- Teilersatz von Latexbindemitteln durch selbstnivellierende Systeme

- Erhöhung der Qualität im hochwertigen Offsetdruck

- Vermeidung von Kratzern beim Streichen von Papier

- Reduzierung der fehlerhaften Bögen beim Druck

Entwicklung von Testmethoden für die Hochdurchsatz-Charakterisierung von wasserbasierten Einbrenn- und Reaktivlacken mittels Ultraschall

- Einsatz von Ultraschall bei Testmethoden für Hochdurchsatz-Charakterisierung von wasserbasierten Einbrenn- und Reaktivlacken

- Entwicklung einer mehrkanaligen, schnellen und robusten Ultraschallmesszelle (bis 180 °C)

- Ermöglicht bspw. bei der Rezepturentwicklung zeitaufgelöste Messungen der viskoelastischen Eigenschaften während des Verfilmungs- und Verfestigungsprozesses

Entwicklung von umweltgerechten Pulverlack-Top-Coats mit wasser- und schmutzabweisender Oberfläche - TV1-Pulverlacksysteme

- Entwicklung von Pulverlacken, die als Top-Coat über permanent (ultra-)hydrophobe und oleophobe Oberflächeneigenschaften verfügen

- Oberflächeneigenschaften werden durch die chemische Kopplung von modifizierten Perfluorcarbonsäurederivaten erreicht

- Es konnten unter anderem homogene, glatte und hydrophobe Modellschichten für Lacke mit Wasser als Lösungsmittel unter Vakuum entwickelt werden, welche einen Fortschreitwinkel ≤ 109° besitzen

Errichtung einer Anlage für die großtechnische Anwendung einer neuen Fertigungstechnologie zur umweltfreundlichen Herstellung lösemittelarmer Lacke und Lasuren

- Ziel: Senkung der innerbetrieblichen Emissionen durch die Einführung einer lagerlosen Kleinmengenfertigung mit einer exakten Dosierung der benötigten Basiskomponenten direkt in das Verkaufsgebinde

- Konzipierung einer geschlossenen Produktionsanlage

- Verwendung einer modulare Rezeptstruktur ohne Einsatz von Lösemitteln

- Lieferung mit Tankfahrzeugen: Einsparung von jährlich 200.000 Papiersäcken und 4000 Containern

- Verminderung der VOC-Emissionen um 76 %, Staubbelastung um 85%

- Reduzierung der aufwendig zu entsorgenden Farb- und Lackschlämme um 82%

- Energieeinsparung von 70% durch die neue Mischtechnologie

Farben und Lacke auf Basis von Kartoffelstärke

- Entwicklung einer biobasierten, umweltfreundlichen Beschichtung auf Basis von Kartoffelstärke

- Stärke als Hauptkomponente einer wasserbasierten Dispersion

- Modifizierung der Stärke durch Abbau, Veresterung und Vernetzung

- Gute Filmbildungs- und sehr gute Hafteigenschaften

- Eine zukünftig mögliche Alternative für erdölbasierte Filmbildner

Implementierung von Flüssigkeiten in einer Pulverlackformulierung

- Kombinieren der Vorteile von Pulverlacken mit denen der Flüssiglacke

- Ersetzung von Flüssiglacken durch Liquid in Powder-Lacksystemen (Verkapselung von Flüssigkeiten und Integration in pulverförmige Komponenten)

- Entwicklung von Mikrokapseln mit Additiven oder Reaktionspartnern, welche beim Schmelzen ihre Flüssigkeit abgeben

- Erfordert zusätzlich Entwicklung in allen Bereichen und Techniken der Materialvermengung, um Separierungseffekte zu vermeiden

Innovatives und umweltfreundliches Lacksystem für Automobil-Chrom-Optik

- Innovatives Verfahren für ein korrosionsbeständiges chromfreies Schichtsystem auf Kunststoffsubstraten

- Einsparung von ca. 4,8 Tonnen pro Jahr Schwermetall im Vergleich zur galvanischen Verchromung sowie von 14.700 m³/a Frisch- und Abwasser

- Gegenüber konventionellen Lackierverfahren 53.766 kg/a weniger Sondermüll

- Dünnere Basecoatschicht ermöglicht Einsparpotenzial von etwa 6,71 Tonnen Lackmaterial pro Jahr

- Energieeinsparpotenzial von ca. 2.388.000 kWh/a

Innovatives und umweltfreundliches Lacksystem für Automobil-Chrom-Optik

- Substitution des galvanischen Verchromens von Kunststoffteilen für die Automobilindustrie durch umweltfreundliches Lacksystem auf Basis von organischen Stoffen und Aluminiumpigmenten

- Vorreinigung der Kunststoffteile mithilfe von CO2-Trockeneisreinigungsanlage mit rotierende Bürsten

- Oversprayabscheidung durch Trockenabscheidung an rotierenden Bürsten

- Einsparungen: - 4,8 t/a Schwermetalle (Chrom VI), 14,7 l/a Frisch- bzw. Abwasser und 4.437 MWh/a Energie

Kratzfeste Klarlacke

- Entwicklung eines kratzfesten Klarlacks

- Einsatz von speziellen synthetisierten hochvernetzten und gleichzeitig hochelastischen Polyurethanpolymeren erhöht die Kratzfestigkeit

- Nanopartikel verbessern Kratzfestigkeit zusätzlich

- Hilfestellung bei Entwicklungsarbeiten für qualitativ höherwertige Klarlacke, die besseren Schutz vor Wasser, Elektrolyten, Chemikalien und UV-Strahlung bieten

LED-härtbare UV-Lacke für den Einsatz auf 3D-Kunststoffoberflächen

- Entwicklung einer UV-Lacktechnologie, welche für UV-LED Strahler optimiert ist und vorwiegend auf 3D geformten Kunststoffoberflächen zum Einsatz kommt

- Suche von passenden Fotoinitiatoren, um eine gute Einhärtungstiefe zu ermöglichen

- Die fehlende IR-Strahlung und die geringe Leistungsdichte bei fehlender UV-C- Strahlung der LED-UV-Lampen konnten durch eine chemische Optimierung der Lacke kompensiert werden

- Energieeinsparung durch effizienter arbeitende LED möglich

Nachhaltige Produktion von Wandfarben

- Entwicklung eines kontinuierlichen Produktionsverfahrens für hoch feststoffhaltige Wandfarben aus nachwachsenden Rohstoffen

- Notwendige Anpassung der Produktionsinfrastruktur für die Umsetzung des Konzepts in die Praxis

- Einsparung von Ressourcen, Materialien, Energie und Emissionen durch die Innovation des Projekts

Nutzung des Elektrochemischen Rauschens zur Beschleunigung der Lackentwicklung

- Neues Verfahren zur Prüfung der Wirksamkeit von Korrosionsschutzbeschichtungen

- Elektrochemisches Rauschen (ECR) als Prüfmethode ermöglicht frühzeitiges Erkennen der Korrosionsvorgänge

- Maximal erreichbare Prüfzeitverkürzung ist von Korrosionssystem abhängig (z. B. Beschichtung, Pigment, Umgebung)

- Entwicklungszeit von neuen Korrosionsschutzbeschichtungen kann deutlich reduziert werden

Photokatalytisch aktive Baufarben für saubere Fassaden

- Verhinderung der Verschmutzung von Fassadenbeschichtungen durch photokatalytisch aktive Fassadenfarben

- Einsatz von anorganischen Bindemitteln wie Silikonharzen

- Verringerung der Verschmutzung von Fassaden durch den Einsatz von photokatalytischen Pigmenten ist nur durch den Abbau der organischen Bindemittelmatrix zu erreichen

- Beschichtungen mit hoher photokatalytischer Aktivität zeigten starke Kreidung

Stratifizierende Pulverlacke

- Entwicklung von stratifizierenden Pulverlacken

- Prüfung, ob bei System auf Basis von Epoxy-, Polyester- und Acrylat-Mischpulverlacken eine Stratifizierung möglich ist

- Untersuchung von Bindemitteln, Pigmenten/Füllstoffen sowie phasenvermittelnden Copolymeren auf ihre Mischbarkeit, um eine Phasentrennung erreichen zu können

- Vergleich mit konventionellen stratifizierenden Systemen in Hinsicht auf Witterungs- und Korrosionsbeständigkeit

- Führt zu einer erweiterten Anwendung umweltfreundlicher Pulverlacke

Temporäre, pigmentierte, UV-härtende Korrosionsschutzlacke zur industriellen Anwendung auf öligen Untergründen

- Entwicklung eines lösemittelfreien, UV-härtenden Lacks, welcher auf restverschmutzten Metallbauteilen einen effektiven temporären Korrosionsschutz leistet

- Verwendung von monofunktionellen Monomeren ermöglicht eine gute Haftung des Lacks auf verunreinigtem Untergrund

- Verarbeitung von Farbruß als schwarzes Farbpigment weist die besten Eigenschaften für Haftung, Korrosionsschutz und Lagerstabilität auf

- Es konnten zwei aussichtsreiche Formulierungen entwickelt und erfolgreich getestet werden, welche dem Ziel des Vorhabens entsprachen

Umweltfreundliche Photopolymerisationsschichten mit verbesserter Einsatzcharakteristik

- Entwicklung hochreaktiver, niedrigviskoser UV-Lacke für metallische Untergründe bezogen auf die Korrosionsschutzanforderungen der Autoindustrie und mit guten Recyclingeigenschaften

- Elastizität und Verformbarkeit auf metallischen Untergründen bei hoher Härte und Kratzfestigkeit mittels UV-Härtung (Photopolymerisation)

- Hilft bei der Vermeidung von VOC-Emissionen und idealerweise reduziert die Systemlösung drastisch den Energieverbrauch

- Hervorgehende Ergebnisse aus den Einzelarbeitspaketen der Projektpartner kamen bspw. aus den Bereichen UV-härtbare Lacke und entsprechende Bindemittel mit guter Metallhaftung, Korrosionsschutzwirkung, Witterungsbeständigkeit, Recyclingfähigkeit sowie auch z. B. aus der Entwicklung von UV-Lacken für eine mögliche Inline-Lackierung in getakteten Fertigungsprozessen

Umweltfreundliche, ressourceneffiziente UV-Lacke für 3D-Objekte

- Materialeinsatz und Energieaufwand der UV-Härtung verbessern und für Industrie nutzbar machen

- Entwicklung von lösungsmittelfreien UV-härtenden Lacken, welche schon bei einer Trockenschichtdicke von 40 µm die Anforderungen des 240-h-Salzsprühtests und des 240-h-Schwitzwassertests bestehen

- Epoxyacrylatharz im UV-Lack auf eisenphosphatiertem Untergrund bewirkt minimalen zinkhaltigen Abfall

- Entwicklung eines 3D-UV-Aggregates für eine energieeffizientere Lösung der Färbung von komplexen 3D-Objekten mit UV-Lacken und Farben in der Industrie

Umweltverträgliche Oberflächenbeschichtung zur Verminderung von Bewuchs an Schiffen

- Entwicklung eines biozidfreien Bewuchsschutzes für die Unterwasseranwendung

- Weiterentwicklung einer streichfähigen Schutzfarbe für kleine Sportboote zu einer giftfreien, spritzfähigen Antifouling-Beschichtung für die kommerzielle Anwendung in der Großschifffahrt

- Beprobung nach erfolgter Anpassung der Beschichtungsparameter (u.a. Schichtdicke, Volumenanteile, Größe und Art der verwendeten Granulat-Partikel)

Verringerung des Energiebedarfes bei der Strichtrocknung durch gezielte Streichfarbenzusammensetzung

- Optimierung des Trocknungsverfahrens von wässrigen Streichfarben bei der Herstellung von Offset- und Tiefdruckpapieren

- Gezielte Auswahl von Pigmenten, Bindern, Cobindern und Rheologieadditiven

- Verringerung des spezifischen Energiebedarfs im Trocknungsprozess

- Potenzial für neue Produkte in der Chemischen Industrie und im Maschinenbau

- Geringere Produktionskosten oder Kapazitätserweiterungen für die Papier- und Druckindustrie

Wärmeleitfähige Pulverlacke für schnelle Temperaturbehandlungsprozesse

- Verbesserung der Wärmeleitfähigkeit bei der Wärmebehandlung von Pulverlacken

- Einsatz von unmodifizierten und chemisch modifizierten Wärmeleitadditiven

- Erwartet werden eine Reduktion der Temperaturbehandlungsdauer, eine höhere Energieeffizienz, die Verbesserung der Schichtqualität und eine Erhöhung der Robustheit des Temperaturbehandlungsprozesses

Wasserverdünnbares 2K-Strukturlacksystem AQUAPUR Strukturlack

- Aufgrund einer deutlichen Reduzierung des Lösemittelanteils von ca. 30 % auf ca. 5 % gilt der Wasserlack als emissionsarm, umweltverträglich und transportsicher

- Er ist wasserverdünnbar, was den weiteren Einsatz von Lösemitteln zur Verdünnung oder Reinigung der Arbeitsgeräte verhindert

- Anwendung in der Lackierung von Stahl, Nichteisenmetallen, Kunst- und Holzwerkstoffen

- Auf Vorarbeiten, wie Spachteln und Schleifen, kann zum größten Teil verzichtet werden

- Hohe Beständigkeiten gegen Chemikalien, mechanische Beanspruchung und gegen Klima- und Wettereinflüsse im Außenbereich

Wässrige, pigmentierte UV-härtende Korrosionsschutzlacke

- Ziel ist die Entwicklung von wässrigen UV-Lacksystemen mit Korrosionsschutz für die zusätzliche Anwendungsmöglichkeit auf Metall-Oberflächen

- Ermittlung zweier Modellformulierungen für korrosionsbeständige UV-Wasserlacke mit wesentlichen Vorteilen für den Umweltschutz

- Ermöglicht eine energiesparende und umweltfreundliche Anwendung und könnte das Abfallaufkommen, welches durch Zweikomponentenlacke und Einbrennlacke entsteht, verringern

Wrasendampfkondensation zur Gewinnung von Energie in der Carbon-Black-Produktion

- Nutzung von Abwärme bei der Pigmentherstellung und Reduzierung der Nutzung von Kanalwasser durch den Einbau eines Wrasendampfkondensators

- Rückgewinnung von 33.000 Megawattstunden/Jahr Niedertemperatur-Abwärme

- 6.700 Tonnen CO2-Einsparungen pro Jahr

- 446.000 Kubikmeter Kondensat Rückgewinnung und Nutzung als Quenchwasser

Beschaffung/Lagerung

Gute Praxis

Lagerung und Transport von staubenden Materialien und Pulvern

Die Transportsysteme für staubende und starkstaubende Stoffe und Materialien sollten zur Abfallvermeidung als geschlossene Systeme ausgeführt sein. Um die bei Lager- und Transportprozessen entstehenden Emissionen und Pulver-/Pigmentverluste gering zu halten, sind die folgenden Techniken anzuwenden:

- Transportwege so kurz wie möglich halten

- Geschlossene Lagerplätze einsetzen und ggf. ein Absaug- und Filtersystem installieren

- Bei sehr stark staubenden Produkten sind geschlossene Fördersysteme, wie zum Beispiel Schneckenförderer einzusetzen

- Weniger stark staubende Materialien können auch mit offenen System transportiert werden aber auch hier sollten Maßnahmen ergriffen werden um die Transportverluste zu minimieren

Quelle(n):

- Umweltbundesamt (2005b): Merkblatt über die besten verfügbaren Techniken zur Lagerung gefährlicher Substanzen und staubender Güter. Umweltbundesamt, Dessau S. 107, 239

Lagerung von Gefahrstoffen

Bei der Herstellung von Farben und Lacken werden Gefahrstoffe wie beispielsweise entzündbare Flüssigkeiten (z. B. Lösemittel) eingesetzt. Für eine sichere und effiziente Lagerung dieser Gefahrstoffe müssen bestimmte Aspekte beachtet werden. Liegt die Menge an zu lagernden Gefahrstoffen über einer bestimmten Mengenschwelle (z. B. entzündbare Flüssigkeiten: 100 kg oder akut toxische Stoffe: 50 kg), so müssen diese Stoffe in einem Lager unter bestimmten Kriterien aufbewahrt werden. Der Lagerort muss sich an einem von Verkehrswegen (z. B. Fluren, Rettungs- und Fluchtwegen oder Durchgängen) abgegrenzten Ort befinden. Unter Behältnissen mit flüssigen Gefahrstoffen müssen Auffangbehälter installiert sein, die den gesamten Inhalt des größten Behälters aufnehmen können. Besteht zudem die Gefahr einer explosionsfähigen Atmosphäre, müssen die Auffangbehältnisse elektrostatisch ableitfähig sein. Akut toxische und krebserzeugende Gefahrstoffe müssen unter Verschluss (z. B. abschließbare Schränke, abschließbare Lagerräume) aufbewahrt werden [Martin, T. (2018)].

Das Lager sollte ausreichend belüftet und beleuchtet sein. Des Weiteren sollten die Lagerregale eine große Standfestigkeit und sichere Entnahmemöglichkeiten aufweisen. Die eingelagerten Behältnisse sollten regelmäßig auf Leckagen hin überprüft werden. Darüber hinaus sollten die eingelagerten Gefahrstoffe in einem Gefahrstoffverzeichnis vermerkt sein. Nur in Bezug auf den Umgang mit Gefahrstoffen unterwiesenes Personal darf mit den Gefahrstoffen umgehen. Des Weiteren müssen Betriebsanweisungen vorliegen. Über die Kenntnis von Erste-Hilfe-Maßnahmen, das Vorliegen von Rettungs- und Fluchtplänen sowie die Bedienung von Alarmiereinrichtunen müssen die Mitarbeiter unterrichtet sein [Martin, T. (2018)].

Lagerbereiche, die explosionsgefährdet sind, müssen nicht extra gekennzeichnet sein, wenn bestimmte Kriterien erfüllt sind. Beispielhaft sind einige Kriterien im Folgenden aufgeführt [Berufsgenossenschaft Rohstoffe und Chemische Industrie (kein Datum)]:

- Die Gefahrstoffbehälter sind fest und dicht verschlossen und nicht leicht zu öffnen, so dass ein zufälliges, nicht gewolltes Öffnen im Lager ausgeschlossen werden kann.

- Ein Begehen der Lagerräumlichkeiten und die Kontrolle der Gefahrstoffbehälter auf Undichtigkeit müssen regelmäßig durchgeführt werden.

Quelle(n):

- Martin, T. (2018): Lagerung von Gefahrstoffen. Gefahrstoffinformationssystem Chemikalien der BG RCI, Kompetenz-Center Gefahrstoffe [abgerufen am: 07.12.2020], verfügbar unter: Link

- Berufsgenossenschaft Rohstoffe und chemische Industrie (kein Datum): Muss ein Lager immer mindestens in Zone 2 eingestuft werden? - BG RCI [online] [abgerufen am: 07.12.2020], verfügbar unter: Link

Wiegen/Dosieren

Gute Praxis

Dosier-Molchsystem

Werden die zahlreichen Inhaltsstoffe eines Lack- oder Farbensystems einzeln und manuell dosiert, besteht ein größeres Fehlerpotenzial. Beispielsweise können Fehler bei der Bestimmung und Dosierung der einzelnen Inhaltsstoffmengen erfolgen. Um das Fehlerpotenzial zu reduzieren, könnte jeder Vorratsbehälter über eine Leitung direkt mit dem Mischbehälter verbunden sein. Über eine Rezeptursteuerung könnten die Inhaltsstoffe exakt und verlustfrei dosiert werden. Bei diesem Lösungsansatz müssten dann allerdings Rohrleitungen in größerer Stückzahl installiert werden.

Eine noch bessere Lösung umfasst die Installation und Verwendung eines Dosier-Molchsystems, kombiniert mit einer Rezeptursteuerung. Eine Molchleitung wird zentral verlegt und ist mit allen Vorratsbehältern verbunden. Die Molchleitung funktioniert als eine Art Sammelleitung für die verschiedenen Inhaltsstoffe. Dadurch wird die Rohrleitungsanzahl reduziert. Die Rezeptursteuerung sorgt für eine präzise Dosierung der Inhaltsstoffe. Das Molchsystem hat noch einen weiteren Vorteil: Bei der molchbasierten Zugabe von Inhaltsstoffen in den Ansetzbehälter bleibt nur ein dünner Film auf der Innenseite der Rohroberfläche übrig. Dadurch ist deutlich weniger Reinigungsmittel notwendig. Durch die präzise Dosierung und damit verbundene Reduktion an Produktverlusten aufgrund von Fehlchargen, den reduzierten Reinigungsmittelaufwand und die Minimierung der Rohrleitungsanzahl wird der Bedarf an natürlichen Ressourcen (Material und Energie) deutlich reduziert.

Quelle(n):

- Walsweer, T. (2012): Kombiniertes Dosier-Molchsystem minimiert Produktverluste [online]. Chemietechnik, 09.10.2012 [abgerufen am: 27.10.2020], verfügbar unter: Link

Halbautomatisiertes Abfüll- und Dosiersystem

(Halb-)automatisierte Abfüll- und Dosiersysteme für Medien wie Feststoffe und Flüssigkeiten (auch für (hoch-)viskose) ermöglichen präzise Abfüllungen, mit effektivem Ressourceneinsatz und geringen Taktzeiten auch für kleine Abfüllmengen. Der modulare Aufbau bietet flexible Einsatzmöglichkeiten und Erweiterungen und kann durch das benutzerfreundliche Festlegen der Dosiermengen, Dosiergeschwindigkeit und Dosierdauer eine gleichbleibende Präzision und somit eine gleichmäßige Produktqualität sicherstellen. Weiterhin wird durch die Modularität des Systems eine deutlich vereinfachte Handhabung bei einem Medienwechsel, einer Entleerung der Anlage und einer Spülung der Pumpe ermöglicht. Kleinere Produktionsmengen sind somit nicht mehr mit hohen Arbeitsaufwänden verbunden.

Des Weiteren bietet eine (halb-)automatisierte Dosierung den Vorteil, dass die Einwaagen sowie Dosiermengen gespeichert werden können. Somit ist eine Dokumentation oder nachgeschaltete Auswertung jederzeit möglich. Die jederzeit verfügbaren Informationen über Einwaage- und Dosiermengen unterstützen und ermöglichen eine Automatisierung des Lagermanagementsystems.

Quelle(n):

- Göbelbecker, J. (2020): CT-Produktfokus Dosierpumpen [online]. CHEMIE TECHNIK, 25.06.2020 [abgerufen am: 28.10.2020], verfügbar unter: Link

Staubfreie Beschickung von Pulvern und Granulaten

Bei der Lack- und Farbenherstellung werden im Laufe des Produktionsprozesses pulverartige Stoffe (z. B. Pigmente oder Mattierungsmittel) der Lack- oder Farbenlösung hinzugefügt. Während der Zugabe kann es zu einer erheblichen Staubentwicklung kommen. Dies gilt es aus mehreren Gründen zu vermeiden. Zum einen geht im Produktionsprozess Material verloren und zum anderen entsteht eine Staubbelastung für den Produktionsmitarbeiter, die sich negativ auf dessen Gesundheit auswirken kann.

Eine staubfreie Pulverzugabe ist beispielsweise durch ein geschlossenes Produktionssystem möglich. Ansetz- und Dispergierbehälter sind eingehaust und somit von der Umgebung abgetrennt. Die Zuführung der staubigen Stoffe sowie aller anderen Stoffe erfolgt über Rohrleitungen in das abgeschlossene System. Diese Variante der staubfreien Zuführung ist sehr effektiv, allerdings auch am investitionsintensivsten.

Eine andere, weniger investitionsintensive Variante der staubfreien Befüllung ist die manuelle Abdeckung von Ansetz- und Dispergierbehältern während der Zugabe des Pulvers direkt aus dem Gebinde (z. B. Sack). Nach der Zugabe werden Staubablagerungen an der Abdeckung manuell entfernt und in den Farb- oder Lackansatz dazugegeben.

Quelle(n):

- Jacob, H.-J. (2019): Dispergiermaschine von Ystral führt mehrere Verfahrensschritte aus [online]. prozesstechnik online, 08.10.2019 [abgerufen am: 27.10.2020], verfügbar unter: Link

Ansetzen

Gute Praxis

Behälterabdeckung

Eine Abdeckung der Behälter während der Durchführung der Prozessschritte Ansetzen, Dispergieren und Komplettieren verhindert den unkontrollierten Verlust an verdampftem Lösemittel. Je präziser und dichter die Abdeckung installiert ist, desto weniger leicht können flüchtige Substanzen entweichen und desto geringer ist der Materialverlust.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Einsatzprüfung von Mahlprozessen

Bei Flüssigkeiten, die in niedriger Schichtdicke appliziert werden, müssen die Festkörper (Pigmente und Füllstoffe) kleingemahlen und stabilisiert werden. Bei Dickschichtanwendungen (> 500 µm) ist kein Mahlen nötig, aber bei Farben und Lacken mit einer Applikationsschichtdicke von 5 – 150 µm sind die meisten technischen Pigmente und Füllstoffe zu groß und wären sichtbar bzw. in größeren Mengen einzusetzen. Für diese Anwendungsfälle müssen die Pigmente und Füllstoffe in einem Mahlprozess zerkleinert werden. Der Mahlprozess ist während der Lackherstellung ein zeit- und energieintensiver Prozessschritt, weil viel Energie eingetragen wird und gleichzeitig gekühlt werden muss. Daher ist der Einsatz von Mahlprozessen im Hinblick auf die Applikation genau zu prüfen.

Bei der Herstellung von Farben und Lacken kommen im Mahlprozess am häufigsten Kugelmühlen zum Einsatz. Bei Druckfarben und deren sehr niedrigen Applikationsschichtdicken (~ 1 µm) wird oft der so genannte Dreiwalzenstuhl zum Mahlen verwendet.

Quelle(n):

- Schackmann, M. (2020a): Einsatz von Mahlprozess in der Herstellung von Farben und Lacken. Persönliche Mitteilung, 23.11.2020.

Verbesserung des Mischprozesses

Um das Ergebnis des Ansetzprozesses zu verbessern, ist die Erhöhung der Qualität des Mischvorgangs ein entscheidendes Kriterium. Die Rühreroptimierung ist insbesondere bei der Auslegung neuer Prozesse anwendbar. Auch der Umbau vorhandener Anlagen durch die Nachrüstung optimierter Rührsysteme ist möglich und in vielen Fällen mit einer Aufwertung der Verfahrensqualität verbunden. Durch eine oder die Kombination der im Folgenden aufgeführten Maßnahmen wird eine Verbesserung des Mischergebnisses erzielt:

- Austausch ungeeigneter Rührer,

- Änderung der Auslegung des Rührerblatts,

- Installation von Ablenkblechen im Ansetzbehälter,

- Austausch von überdimensionierten Antrieben,

- Einsatz von wirkungsgradverbesserten Hocheffizienz-Rührwerksmotoren,

- Drehzahlregelung für Rührwerksmotoren mit stark wechselnden Lasten,

- Installation eines Beschickungsverteilers, um die Verweilzeit im Ansetzbehälter auszugleichen,

- Hinzufügen der Beschickungsströme näher am Punkt der größten Vermischung.

Die Feststellung der Verbesserung eines Mischprozesses erfolgt anhand der Ermittlung von Mischzeiten und Homogenisierungsgrad. Durch eine Verbesserung des Mischvorganges wird in der Regel der Rohstoffverbrauch verringert. Der Energieverbrauch des Mischprozesses wird entscheidend durch die Wahl der Rührerart (Form und Anzahl der Mischerblätter) und die Effizienzklasse sowie die Qualität der Drehzahlregelung des Rührermotors bestimmt.

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 48 Link

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 395 Link

- NAMUR, Arbeitskreis 4.17 „Energieeffizienz“ (2012): Vorgehensweise zur Steigerung der Energieeffizienz in chemischen Anlagen – Beitrag der Automatisierungstechnik. Arbeitsblatt NA 140., NAMUR S. 43 f.

Dispergieren

Gute Praxis

Behälterabdeckung

Eine Abdeckung der Behälter während der Durchführung der Prozessschritte Ansetzen, Dispergieren und Komplettieren verhindert den unkontrollierten Verlust an verdampftem Lösemittel. Je präziser und dichter die Abdeckung installiert ist, desto weniger leicht können flüchtige Substanzen entweichen und desto geringer ist der Materialverlust.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Dispergieren von pulverförmigen Stoffen

Bei der Lack- und Farbenherstellung werden der Lack- oder Farbenlösung im Laufe des Produktionsprozesses bestimmte pulverartige Stoffe wie Pigmente oder Füllstoffe hinzugefügt. Während des Eintrags der pulverförmigen Materialien können Agglomerate entstehen. Dadurch verlieren die zugegebenen pulverartigen Substanzen ihre Wirkung. Die angesetzte Charge würde die Qualitätskriterien nicht erfüllen und müsste entsorgt werden. Das Resultat wäre ein Materialverlust. Dies gilt es zu vermeiden.

Um Agglomerate nicht entstehen zu lassen, muss eine vollständige Benetzung der pulverförmigen Stoffe erzielt werden. Durch den Eintrag des Pulvers in Bereiche der Farb- oder Lacklösung mit hohem Energieeintrag wird eine Benetzung des Pulvers erreicht. Das Pulver sollte direkt in die Dispergierzone, beispielweise über ein Rohr oder eine Leitung, zugeführt werden. Wird das Pulver nur auf die Oberfläche der Lack- oder Farblösung gegeben, dann ist die Bildung von Agglomeraten sehr wahrscheinlich, da die spezifische Oberfläche des Pulvers (sehr hoch) und der Lack- oder Farblösung (gering) zu unterschiedlich sind.

Quelle(n):

- Jacob, H.-J. (2019): Dispergiermaschine von Ystral führt mehrere Verfahrensschritte aus [online]. prozesstechnik online, 08.10.2019 [abgerufen am: 27.10.2020], verfügbar unter: Link

Rührwerkskugelmühlen mit Mikromahlkörpern

Eine hohe Produktqualität von Schutzlacken und hochwertigen Druckfarben wird insbesondere durch sehr feine Pigmentpartikel erzielt. Nassmahlverfahren werden als äußerst geeignet bewertet, um sehr feine Farbpartikel zu erzeugen. Als typischer Apparat für Nassmahlverfahren haben sich Rührwerkskugelmühlen etabliert.

Um aufgrund steigender Qualitätsanforderungen noch feinere Pigmentpartikel zu erzeugen, wurde die Technologie von Rührwerkskugelmühlen weiterentwickelt. Der Einsatz von Mikrokugeln mit einer Größe von 20 bis 800 µm als Mahlkörper ermöglicht das Platzieren von mehr Kugeln in der Mühle. Dadurch wird die Gesamtoberfläche des Mahlsystems erhöht und die Mahlkörper haben einen besseren Kontakt zum Mahlmedium. Als Resultat wird in kürzerer Zeit ein feinerer Mahlgrad (Nanometerbereich) mit einem geringeren Energieaufwand erzielt. Für das Erzeugen von beispielweise einer Tonne feiner Suspension werden etwa 30 % bis 50 % weniger Energieeinsatz benötigt.

Dadurch, dass die Farbpartikel in der Größenordnung von Nanometern vorliegen, kann eine sehr feine Verteilung der Pigmentpartikel in den Suspensionen erreicht werden. So wird eine geringere Menge an Pigmenten zum Erhalt einer hochqualitativen Suspension benötigt.

Durch den Einsatz von Mikrokugeln in der Rührwerksmühle lassen sich neben der Partikelgrößenkontrolle im Nanometerbereich auch andere Qualitätseigenschaften wie Farbstärke, Glanz, Reaktivität, Fließeigenschaft oder Haltbarkeit zusätzlich einstellen.

Quelle(n):

- Kern, N. (2016): Mehr Effizienz dank Mikrokugeln [online] – Rührwerkskugelmühle erzeugt Suspensionen im Nanometerbereich. prozesstechnik online, 12.04.2016 [abgerufen am: 28.10.2020], verfügbar unter: Link

Rührwerkskugelmühlen und ihre Optimierungsparameter

Rührwerkskugelmühlen werden typischerweise bei der Lack- und Farbenherstellung als Dispergierungseinheit eingesetzt. Für den ressourceneffizienten Betrieb einer Rührwerkskugelmühle gibt es zahlreiche Prozessparameter, die aufeinander abgestimmt und optimiert werden müssen. Zu diesen Prozessparametern zählen:

- Art der Mahlkörper,

- Mahlkörperfüllgrad,

- Produktdurchsatz,

- Umfangsgeschwindigkeit der Rührscheiben.

Quelle(n):

- Bannwarth, M. (2019): Neue Rührwerkskugelmühle mit breitem Anwendungsspektrum für die Nassvermahlung [online]. CHEMIE TECHNIK, 11.03.2019 [abgerufen am: 30.10.2020], verfügbar unter: Link

Temperierbare Rührwerkskugelmühlen

Ist an einem Mahlzylinder einer Rührwerkskugelmühle ein Temperierungsaggregat, kann dies verschiedene Vorteile haben. Zum einen kann die beim Dispergierungsprozess entstandene Prozesswärme abgeleitet werden. Zum anderen kann Prozesswärme zur Regulierung der Viskosität hinzugeführt werden. Wird die Temperierungsleitung spiralförmig um den Mahlzylinder geführt, so kann eine effektive Prozesswärmezufuhr oder -abfuhr gewährleistet werden.

Die Einstellung einer für den Anwendungsfall optimalen Temperatur reduziert das Auftreten von Fehlchargen und ermöglicht das Erreichen der meist sehr strikten Qualitätskriterien. Die Temperierung des Dispergierungsprozesses trägt zu einer Erhöhung der Materialeffizienz bei.

Enthalten Rührwerkskugelmühlen keine Temperierungseinheit, so kann diese auch nachgerüstet werden. Auf dem Markt sind beispielsweise modular aufgebaute Temperierungssysteme erhältlich, die vom Nutzer schnell und einfach in die Dispergiereinheit eingebaut werden können.

Quelle(n):

- Bannwarth, M. (2019): Neue Rührwerkskugelmühle mit breitem Anwendungsspektrum für die Nassvermahlung [online]. CHEMIE TECHNIK, 11.03.2019 [abgerufen am: 30.10.2020], verfügbar unter: Link

Projekte

Produktionsintegrierter Umweltschutz beim Dispergieren von Farben und Lacken oder vergleichbaren Produkten durch Integration von Prozeßstufen in neuartiger Dispergieranlage (TORUSMILL)

- Integrieren der Verfahrensstufen Vor- und Feindispergieren sowie Komplettieren/Auflacken in einer Maschine

- Ermöglicht eine Ansatzmenge von 3.000 l Chargen

- In Tests wurde eine effektive Zeitersparnis von 13 Stunden ermittelt

- Spezifischer Energieverbrauch konnte von 346 Wh/l auf 143 Wh/l verringert werden

Komplettieren/Prüfen

Gute Praxis

Behälterabdeckung

Eine Abdeckung der Behälter während der Durchführung der Prozessschritte Ansetzen, Dispergieren und Komplettieren verhindert den unkontrollierten Verlust an verdampftem Lösemittel. Je präziser und dichter die Abdeckung installiert ist, desto weniger leicht können flüchtige Substanzen entweichen und desto geringer ist der Materialverlust.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Verbesserung des Komplettierprozesses

Während des Komplettierprozesses werden die Zieleigenschaften der Farbe oder des Lackes eingestellt, denn während des Herstellungsprozesses werden zum Teil andere Eigenschaften benötigt im Vergleich zu den geforderten Applikationseigenschaften. Daher werden beim Komplettieren dem Mahlgut oder der Dispersion noch fehlende Komponenten, wie z. B. Bindemittel, Additive, Lösemittel oder Katalysatoren, hinzugegeben, um die finalen Eigenschaften, wie beispielsweise die Zielviskosität, einzustellen oder eine frühzeitige Hautbildung zu vermeiden.

Um bei dem Komplettierprozess nur so viele zusätzliche Komponenten wie notwendig hinzuzugeben, sollte Folgendes beachtet werden:

- Es bedarf des Einsatzes geeigneter und regelmäßig gewarteter Messtechnik zum Identifizieren der Zieleigenschaften für die Applikation.

- Zum Einstellen der notwendigen Zieleigenschaften für die Applikation sollten die Quantität und Qualität der zuzusetzenden Komponenten in Laborversuchen identifiziert werden. Dies ermöglicht eine präzise Bestimmung der notwendigen Stoffmengen und verhindert einen zu hohen Stoffmengenverbrauch durch eine "Trail-and-Error"-Prozedur während der Produktion.

Quelle(n):

- Schackmann, M. (2020b): Komplettierprozess bei der Farb- und Lackherstellung. Persönliche Mitteilung, 23.11.2020.

Projekte

Produktionsintegrierter Umweltschutz beim Dispergieren von Farben und Lacken oder vergleichbaren Produkten durch Integration von Prozeßstufen in neuartiger Dispergieranlage (TORUSMILL)

- Integrieren der Verfahrensstufen Vor- und Feindispergieren sowie Komplettieren/Auflacken in einer Maschine

- Ermöglicht eine Ansatzmenge von 3.000 l Chargen

- In Tests wurde eine effektive Zeitersparnis von 13 Stunden ermittelt

- Spezifischer Energieverbrauch konnte von 346 Wh/l auf 143 Wh/l verringert werden

Filtern

Gute Praxis

Absaugung

Über dem Filterbereich und der Gebindeabfüllung sollte eine Absaugung installiert sein. Dadurch können leicht flüchtige Substanzen (z. B. Lösemittel), die bei der Filterung entweichen, abgesaugt, aufkonzentriert und für einen wiederholten Prozesseinsatz wiedergewonnen werden.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Filterüberprüfung

Ein gutes Filtrationsverhalten der eingesetzten Filter senkt den Aufwand für Nacharbeiten und verhindert das Entstehen von Materialverlust durch Ausschuss. Aus diesem Grund sollte der Filter regelmäßig auf seine optimale Funktion überprüft werden. Ist diese nicht mehr gegeben, so muss überprüft werden, ob der Filter gereinigt werden kann. Wenn dies nicht der Fall ist, muss der Filter gewechselt werden.

Quelle(n):

- Vincentz Network GmbH & Co. KG (2005): Herstellung leicht gemacht. Farbe & Lack, 12 [abgerufen am: 09.12.2020], verfügbar unter: Link

Smarte Filter

Smarte Filter sind in eine IT-Umgebung integriert. Über einen Filtercontroller lassen sich die wichtigsten Betriebsparameter wie verschiedene Drücke (z. B. Differenzdruck), Temperaturen, Durchflüsse/Volumenströme überwachen. Die aufgenommenen Daten werden in einem Protokoll zusammengefasst. Der Nutzer hat somit die Möglichkeit, den Filterprozess genau zu kontrollieren. Der richtige Zeitpunkt für Filterwechsel oder -wartung kann somit zielgenau bestimmt werden. Dadurch werden verstopfte oder defekte Filter und damit verbunden ebenfalls Fehlchargen oder Qualitätsverluste vermieden. Der Einsatz smarter Filter kann Materialverluste reduzieren [WOLFTECHNIK 4.0 (2019)].

Quelle(n):

- WOLFTECHNIK 4.0 (2019): Mit vernetzter Filtertechnik in die Zukunft. Wolftechnik Filtersysteme GmbH & Co.KG, Weil am Rhein [abgerufen am: 26.10.2020] verfügbar unter: Link

Tiefenfilterkerzen mit 3D-Struktur

Der Einsatz von Tiefenfilterkerzen mit 3D-Filterstruktur in der Herstellung von Farben und Lacken ermöglicht einen besonders effektiven Filterprozess. Mit diesen Filtersystemen ist eine deutlich höhere Partikelaufnahmekapazität im Vergleich zu gewöhnlichen Filterkerzen möglich. Die Filterkerze weist geringe Druckverluste auf. Aufgrund der geringen Druckverluste können hohe Durchsätze in der Filterkerze erreicht werden. Auch bei hohen Differenzdrücken werden hohe Durchsatzraten bei komplettem Partikelrückhalt erzielt. Besonders nachhaltige Tiefenfilterkerzen-Modelle werden aus PE/PP-Biokomponentenfasern hergestellt.

Quelle(n):

- Wühr, M. (2020): Tiefenfilter zur Klassifikation [online]. Vogel Communications Group GmbH & Co. KG, 28.09.2020 [abgerufen am: 28.10.2020], verfügbar unter: Link

Verwendung regenerierbarer Filter

Automatikfilter anstatt Beutelfilter

Um hochviskose Dispersionslacke auf Wasserbasis filtern zu können, werden häufig Beutelfilter verwendet. Diese sind jedoch nicht sehr nachhaltig, da sie auf Grund des frühzeitigen Verblockens der Filter häufig ausgetauscht und schließlich als Sondermüll entsorgt werden müssen. Zwar kosten diese Filter nicht viel, jedoch führt das zahlreiche Auswechseln zusätzlich zu Maschinenstillstandzeiten sowie Wartungskosten, welche über längere Zeit hohe Betriebskosten nach sich ziehen. Eine Alternative ist hierbei der Automatikfilter, welcher auf dem Prinzip der Rückspülung im Pulsationsverfahren beruht und sich somit selbst reinigt. Diese Technik wird vorwiegend im hochviskosen Bereich von Wasserlacken verwendet und bietet diverse Kosteneinsparungspotenziale sowie erhöhte Filterleistungen. So können beispielsweise die Maschinenlaufzeiten durch deutlich höhere Filterstandzeiten erhöht sowie gleichzeitig der Wartungsbedarf und die Wartungs- und Reinigungszeit reduziert werden.

Spaltrohrfilter als Ersatz für Zentrifugen

Bisher wurden zur Filtration von Firnis vorwiegend Zentrifugen verwendet. Diese sind jedoch sehr kostenintensiv, da sie einen hohen Energie- und Wartungsbedarf haben und regelmäßig geprüft werden müssen. Als kostengünstige Variante hat sich der Spaltrohrfilter bewährt, welcher die Anforderungen der Filtration ebenfalls erfüllen kann. Allerdings bedarf die Wahl eines geeigneten Filtersystems immer einer Analyse der Aufgabe, um ihren Einflussfaktoren und den Wünschen der Kunden gerecht zu werden.

Industriefilter

Für struktur- und hochviskose Medien können auch Lochspaltfilter verwendet werden. Diese besitzen eine Membran, welche Filtrationsfeinheiten von bis zu 20 µm ermöglicht und zusätzlich leicht zu reinigen ist. Da sich diese Filter vorwiegend durch einen äußerst geringen Strömungswiderstand gegenüber dem hochviskosen Mittel auszeichnen, können deutlich höhere Filterstandzeiten erreicht werden. Auf Grund ihrer modularen Bauweise ist es zusätzlich möglich, über den Austausch der verschiedenen Einsätze bessere Filtrationsergebnisse zu erzielen. Dies erlaubt auch die Verwendung der Filter für vielseitige Filterfeinheiten, womit sie einen günstigen und effektiven Ersatz für beispielweise Beutelfilter darstellen.

Quelle(n):

- Gohle, P. (2003): Filtration von Lacken mit regenerierbaren Automatikfiltern. In: Journal für Ober-flächentechnik, (10), 88-90.

Gebindeabfüllung

Gute Praxis

Absaugung

Über dem Filterbereich und der Gebindeabfüllung sollte eine Absaugung installiert sein. Dadurch können leicht flüchtige Substanzen (z. B. Lösemittel), die bei der Filterung entweichen, abgesaugt, aufkonzentriert und für einen wiederholten Prozesseinsatz wiedergewonnen werden.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Reinigen

Gute Praxis

Automatische Maschinen- und Behälterreinigung bei Farb- und Rezepturwechseln

Bei der Herstellung von Farben und Lacken ist eine intensive Reinigung nach Farb- und Rezepturwechseln notwendig, um keine Verschmutzungen in nachfolgende Produktionschargen einzutragen. Das Reinigungsaufkommen wird aufgrund des hohen Verschmutzungsgrades als eher hoch eingestuft.

Automatische Reinigungssysteme haben den Vorteil, effektiv und reproduzierbar zu reinigen. Bei automatischen Reinigungssystemen für Ansatzbehälter werden in der Regel die Behälter fixiert und verschlossen. Der Innenraum der Ansatzbehälter wird inklusive aller Stutzen gereinigt. Die Reinigungs-/Lösungsmittelzugabe wird zentral gesteuert und gezielt dosiert. Bei einigen automatischen Reinigungssystemen wird das Reinigungsmittel aufbereitet und im Kreislauf geführt.

Quelle(n):

- ReiTec Reinigungstechnik und -systeme GmbH (kein Datum): Farben und Lacke [online] – Reinigungstechnik, 30.10.2020 [abgerufen am: 30.10.2020], verfügbar unter: Link

Dosier-Molchsystem

Werden die zahlreichen Inhaltsstoffe eines Lack- oder Farbensystems einzeln und manuell dosiert, besteht ein größeres Fehlerpotenzial. Beispielsweise können Fehler bei der Bestimmung und Dosierung der einzelnen Inhaltsstoffmengen erfolgen. Um das Fehlerpotenzial zu reduzieren, könnte jeder Vorratsbehälter über eine Leitung direkt mit dem Mischbehälter verbunden sein. Über eine Rezeptursteuerung könnten die Inhaltsstoffe exakt und verlustfrei dosiert werden. Bei diesem Lösungsansatz müssten dann allerdings Rohrleitungen in größerer Stückzahl installiert werden.

Eine noch bessere Lösung umfasst die Installation und Verwendung eines Dosier-Molchsystems, kombiniert mit einer Rezeptursteuerung. Eine Molchleitung wird zentral verlegt und ist mit allen Vorratsbehältern verbunden. Die Molchleitung funktioniert als eine Art Sammelleitung für die verschiedenen Inhaltsstoffe. Dadurch wird die Rohrleitungsanzahl reduziert. Die Rezeptursteuerung sorgt für eine präzise Dosierung der Inhaltsstoffe. Das Molchsystem hat noch einen weiteren Vorteil: Bei der molchbasierten Zugabe von Inhaltsstoffen in den Ansetzbehälter bleibt nur ein dünner Film auf der Innenseite der Rohroberfläche übrig. Dadurch ist deutlich weniger Reinigungsmittel notwendig. Durch die präzise Dosierung und damit verbundene Reduktion an Produktverlusten aufgrund von Fehlchargen, den reduzierten Reinigungsmittelaufwand und die Minimierung der Rohrleitungsanzahl wird der Bedarf an natürlichen Ressourcen (Material und Energie) deutlich reduziert.

Quelle(n):

- Walsweer, T. (2012): Kombiniertes Dosier-Molchsystem minimiert Produktverluste [online]. Chemietechnik, 09.10.2012 [abgerufen am: 27.10.2020], verfügbar unter: Link

Gekapselte Reinigungsanlagen

Gekapselte Reinigungsanlagen für Behälter und Kleinteile (z. B. Auffangwannen oder Dispergierwerkzeuge) bieten den Vorteil, dass flüchtige organische Substanzen während des Reinigungsvorgangs abgesaugt und ggf. für eine Wiederverwendung aufkonzentriert werden können. Neben dem Aspekt der Ressourceneffizienz dienen gekapselte Reinigungsanlagen dem Arbeits- und Gesundheitsschutz der Mitarbeitenden.

Quelle(n):

- ReiTec Reinigungstechnik und -systeme GmbH (kein Datum): Farben und Lacke [online] – Reinigungstechnik, 30.10.2020 [abgerufen am: 30.10.2020], verfügbar unter: Link

Mehrfach-Spültechniken

Kaskadenspülsysteme für eine messbare Verringerung der Abwassermenge und Abwasserbehandlung. Mehrfachspülen ist besonders geeignet, um eine hohe Verdünnungsrate (bzw. hohes Spülkriterium) mit wenig Wasser zu erreichen. Beim Gegenstrom- (Kaskaden-)spülen fließt das Wasser entgegen der Warentransportrichtung.

Es wird ein geringerer Spülwasserbedarf durch die Auswahl des richtigen Spülsystems erreicht. Die größte Wasserersparnis ergibt sich beim Übergang von der einstufigen zur zweistufigen Spülung. Die Wassersparwirkung nimmt mit steigender Zahl der Spülstationen ab. Allerdings braucht die Wassermenge nicht kleiner gewählt zu werden, als zum direkten Ausgleich von Wasserverlusten aus den Lösungen, die bei Raumtemperatur betrieben werden, erforderlich ist.

Die erzielbare Rückgewinnungsrate ist bei einer vorgegebenen Verdunstungsmenge direkt proportional der Chemikalienkonzentration in der ersten Spülstufe. Bei der Kreislaufschließung innerhalb eines Prozesses wird Wasser zum Ausgleich von Verdunstungs- und Austragsverlusten aus der ersten Spüle in die Prozesslösung geführt. Prozesslösungen, die bei höheren Temperaturen betrieben werden und nach denen mehrstufig gespült wird, eröffnen diese Möglichkeit.

Durch die Einführung von Mehrfach-Spülsystemen, kombiniert mit einem Spülwasserkreislauf-System und anderen Techniken, kann der Abwasseranfall um bis zu 90 % gesenkt werden.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 245 & S. 252 & S. 340 Link

Minimieren der Reinigung

Folgende Techniken tragen zur Minimierung der Reinigung bei:

- saubere Arbeitspraktiken

- Überwachung von Leckagen und Verschüttungen

- Regelmäßige Inspektion der Arbeits- und Lagerbereiche

- "Verschüttungs-Pläne", um sofort auf Verschüttungen aller Größen reagieren zu können

- umgehende Wartung, zum Stoppen von Materialleckagen - Verhindern von Korrosion und Verschmutzung beim Lagern und Bearbeiten des Materials wie Metallwerkstücken

Vorteile:

- Minimieren des verwendeten Reinigungsmaterials, besonders der Lösemittel

- Reduzieren der unnötigen Belastung durch Roh- und Reinigungsmaterial

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] , S. 478 Link

Optimierung Reinigungs- und Entleerungsprozesse

Die Entleerung und Reinigung von Reaktoren/Behälter kann zu Materialverlusten führen. Auftretende stoffliche Verluste können durch folgende Maßnahmen minimiert werden:

- Reduzierung baulicher Hindernisse bei Eingangs- und Ausgangsstutzen

- Durchführung der Entleerung am untersten Ausgangsstutzen

- Einsatz zum Reaktor/Behälter geneigter Eingangs- und Ausgangsstutzen

- Unterstützung des Entleervorganges durch Verwendung vorgewärmter (zu entleerender) Medien

- Verwendung von Dampf als Reinigungsmedium (falls anwendbar)

- Minimierung der Chargenwechsel bei Batch-Prozessen durch eine vorausschauende Produktionsplanung

Quelle(n):

- Umweltbundesamt (2007): Merkblatt über die besten verfügbaren Techniken für die Herstellung anorganischer Spezialchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 25 Link

Reinigung von Rohrleitungen (z. B. Reaktor-Ablaufleitungen) durch Molchsysteme

Die sogenannte Molchtechnik gehört zu den Förder- und Reinigungstechniken. In Molchsystemen wird der Inhalt einer Rohrleitung mittels eines passend auf den Leitungsdurchmesser abgestimmten Gegenstands (Molch) bewegt, mit dem Ziel, das Produkt nahezu vollständig aus der Leitung zu schieben. Der Molch wird sehr häufig von einem Treibgas angetrieben (z. B. Druckluft). Die Hauptbestandteile einer industriellen Molchanlage sind:

- Molch

- Molchbare Leitungen mit molchbaren Ventilen

- Schleusen zum Einsetzen und Entnehmen des Molchs

- Treibgasversorgung

- Steuerung

Die Anwendungsgebiete für Molchtechnik sind vielfältig. Beispielweise können sie genutzt werden, um den Transport zwischen den Prozessbehältern einer Produktionsanlage, zwischen der Prozessanlage und dem Tanklager oder aber zwischen dem Tanklager und vorhandenen Abfüllstationen zu realisieren. Es folgen die wesentlichen Vorteile, die sich aus der Nutzung dieser Technik ergeben:

- Es sind keine Spülvorgänge erforderlich oder es wird weniger Reinigungsmittel benötigt

- Reduzierte Belastung von Spülwässern

- Reduzierte Produktverluste

Es existiert ein breites Spektrum von Anwendungen für Molchsysteme. Insbesondere bei langen Rohrleitungen, Mehrproduktanlagen und dem Chargenbetrieb stellen sich Vorteile ein. Molchsysteme sind auch anwendbar in Sterilbereichen unter GMP-Bedingungen, jedoch wird von einer nur eingeschränkten Anwendbarkeit unter cGMP-Bedingungen ausgegangen. Wegen der Anforderungen an molchbare Rohrleitungen ist bei der Installation in bestehenden Anlagen von größeren Hindernissen auszugehen.

Rohrleitungen mit Molchsystemen weisen höhere Investitionskosten auf. Diese Mehrkosten werden jedoch im Laufe der Nutzungsdauer aufgrund deutlicher Einsparungen bei der Reinigung und des geringeren Produktverlusts ausgeglichen.

Quelle(n):

- Umweltbundesamt (2005a): Merkblatt über die besten verfügbaren Techniken für die Herstellung organischer Feinchemikalien. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 137 Link

Reinigungsschritte planen

Werden Reinigungsprozesse als integraler Bestandteil der gesamten Fertigungskette betrachtet, sind sie wesentlich ressourcenschonender und wirtschaftlicher umsetzbar. Reinigungsprozesse sollten frühzeitig, z. B. schon während der Planung einer Fertigungsanlage, berücksichtigt werden. Somit sind zusätzliche Kosten einer nachträglichen Integration vermeidbar. Um eine optimale Interaktion zwischen eingesetztem Reinigungsverfahren und dem Produktionsprozess sicherzustellen, sollten bei der Integration von Reinigungsprozessen auch vorgelagerte Prozesse innerhalb der Fertigungskette einbezogen werden [Santer (2010)].

Quelle(n):

- Santer, C. (2010): Entwicklung emissionsarmer Reinigungsprozesse für Werkstückoberflächen mit besonderer Berücksichtigung von Produktionsprozessen der Automobilzulieferindustrie. Bundesministerium für Verkehr, Innovation und Technologie, Wien, S. 44 - 46

Verhinderung ungeplanter Freisetzungen

- Primärmaßnahmen (strukturelle):

- ausreichende Anlagendimensionen

- Wahl der Dichtungsmaterialien, wo Chemikalien gelagert werden oder mit ihnen umgegangen wird, z. B. für den Bodenbelag, geschlossene Bereiche

-Stabilität in der Prozesslinie und bei Anlagenteilen (einschließlich zeitweilig oder unregelmäßig verwendeter Ausrüstungsteile wie Pumpen oder Vorratsbehälter für gelegentliche Wartungsvorgänge) - Sekundärmaßnahmen (Anlage oder Ausrüstung):

- Einhausung (oder doppelte Einhausung/Doppelhülle) bedeutet zusätzlichen Schutz vor Lagertankleckagen zusätzlich zu den tankeigenen Schutzvorkehrungen (in diesem Sektor können Tanks für die Lagerung oder Produktion bestimmt sein). Es gibt zwei Hauptarten für einen Doppelschutz vor Leckagen, und diese sind Teil der Tankkonstruktion, wie z. B. Doppelböden von Tanks (nur für überirdische Tanks), Doppelhaut- oder Doppelwandtanks und undurchlässige Barrieren, die auf dem Boden unter dem Tank angeordnet sind und sicherstellen, dass die Wege zur Kanalisation oder zum Grundwasser blockiert oder minimiert werden, z. B. durch Sicherstellen, dass Mannlöcher effektiv gegen Lösemittelaustritte abgedichtet werden, offene Entwässerungen geschlossen und abgedichtet werden usw.

- korrekte Spezifikation der Größe und Stärke von Tanks oder Lagerbehältern zur Aufnahme von abgepumpten Flüssigkeiten oder Installation einer selbstüberwachenden Volumenkontrolle

- Anlage zur Leckageüberwachung - tertiäre Maßnahmen (Managementsysteme):

- Inspektionen durch externe und interne Experten einschließlich regelmäßiger Wartungen

- Gefahrenpläne für mögliche Unfälle

- Testprogramme - Oftmals können sich die Kosten amortisieren durch einen effizienteren Betrieb, die Wartung und Vermeidung von Kosten, die durch Leckagen entstehen.

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] S. 403 Link

Projekte

Reinigung von Chemieanlagen

- Verbesserung der Reinigung von Kolonnen und Wärmetauschern in Acrylsäure-, Acrylnitril- und Butadien-Anlagen

- Ermittlung neuer Waschlösung

- erhebliche Verkürzung der Stillstandszeiten

- Verringerung der Belastungen und Risiken für Reinigungspersonal und Umwelt während des Reinigungsprozesses

Rückgewinnung Reinigungsmittel

Gute Praxis

Rückgewinnen von Lösemittel

Lösemittel werden in Spül- und Reinigungslösungen zur Reinigung von Behältern sowie Rühr- und Dispergierungseinheiten eingesetzt. Die verunreinigten Spül- und Reinigungslösungen können gesammelt werden, um anschließend den Lösemittelanteil in mechanischen und thermischen Behandlungsstufen (Filtration, Destillation) zurückzugewinnen. Die Rückgewinnung kann innerbetrieblich oder außerhalb des Betriebs erfolgen. Für eine innerbetriebliche Aufbereitung ist die Anschaffung einer Lösemittel-Rückgewinnungsanlage notwendig. 80 – 90 % des in den Spül- und Reinigungslösungen enthaltenen Lösemittels werden zurückgewonnen und können wieder eingesetzt werden.

Vorteile:

- verminderte Menge an gefährlichem Abfall und geringerer Verbrauch an frischen Lösemitteln,

- Nutzungsphase des Lösemittels wird verlängert.

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] S. 543 Link

Wertstoffrückgewinnung aus Abfall/Abwasser/Abluft beim Anwender

Gute Praxis

Lösemittelrückgewinnung im Tiefdruck

Um den Illustrationstiefdruck umweltfreundlicher zu gestalten, kann das für den Druck verwendete Lösemittel (Toluol) mit einem nachhaltigen Verfahren nahezu komplett in den Produktionskreislauf zurückgeführt werden. Dabei können eine Ressourceneinsparung von etwa 150.000 Tonnen Frisch-Toluol pro Jahr erzielt sowie auch die VOC-Emissionen reduziert werden.

Die verwendeten Druckfarben besitzen beim Auftragen auf das Produkt einen Toluolanteil von ca. 75 % – 80 %. Diese Farben werden in der Druckerei direkt auf das Papier aufgetragen und anschließend durch die Verdunstung des Lösemittels getrocknet. Die Verdunstung kann durch das Auftreffen von Blas- und Saugluft auf die bedruckte Papierbahn begünstigt und unterstützt werden. Darauf folgend durchläuft das Papier einen Trockenkanal, in welchem das Lösemittel durch heiße Luft verdampft wird und sich mit dieser vermischt. Die mit Toluol angereicherte Luft wird nun abgesaugt und mit frischer Luft vermengt, um die richtige Konzentration von Lösemitteln in der Luft zu erhalten. Anschließend durchläuft das Gemisch einen Adsorber. Dieser enthält Aktivkohle, welche es ermöglicht, das Toluol zum größten Teil von der Luft zu trennen. Die Aktivkohle wird daraufhin von Wasserdampf durchströmt, welcher das Toluol aufnimmt und mit Hilfe eines Kondensators verflüssigt. Da Toluol wasserunlöslich ist und eine geringere Dichte als Wasser aufweist, kann es nun zurückgewonnen werden und besitzt dabei einen hohen Reinheitsgrad. Daher kann es ohne zusätzliche Nachbehandlung wiederverwendet werden. Die restlichen im Abwasser befindlichen Toluol-Rückstände können über eine Strippingkolonne ebenfalls zur Wiederverwendung durch Desorptionsvorgänge zurückgewonnen werden [Deutsches Lackinstitut (2010), S. 15 ff.].

Quelle(n):

- Deutsches Lackinstitut (2010): Lösemittelminderung als Zukunftsaufgabe. Deutsches Lackinstitut, Frankfurt am Main [abgerufen am: 03.04.2020], verfügbar unter: Link

Projekte

Streichfarbenrückgewinnung in der Papierproduktion

- Gewinnung von Farbpigmenten durch Rückgewinnung aus streichfarbenhaltigen Abwässern

- Erhöhung des Feststoffgehaltes auf mind. 50 % durch Sieben, Ausflocken der Pigmente, Vermahlung der eingedickten Abwässer und Aufkonzentrierung

- CO2-Einsparung in Höhe von 330 Tonnen pro Jahr

- Materialeinsparung in Form von Frischpigmenten: 3.500 Tonnen pro Jahr

Verbesserung der Deinkstoffqualität durch Beeinflussung des Ablöse-/Anlagerungsverhaltens von Druckfarben (Restdruckfarben) während des Aufbereitungsprozesses

- Verbesserung der optischen Eigenschaften deinkter Stoffe durch Reduzierung des Restdruckfarbenanteils

- Neue Kenntnisse der Ursachen für das Vorhandensein eines Restdruckfarbenanteils im Fertigstoff und des Ablöse- bzw. Anlagerungsverhaltens von Farbpigmenten im Aufbereitungsprozess

- Empfehlungen für die Prozessstufen Zerfaserung und Dispergierung, diese erhöhten die Lösbarkeit der Druckfarben und trugen zur Vermeidung der Wiederanlagerung bei

- Kosteneinsparungen hinsichtlich Energie, Chemie, Verlust und Altpapierverbrauch

- Weiterentwicklung der Druckfarben in dem Bereich Deinkbarkeitseigenschaften

Abfall-/Abwasserbehandlung

Gute Praxis

Vermindern und Vermeiden von Abfällen

Das Vermeiden und Vermindern von Abfall bei der Herstellung von Farben und Lacken kann durch folgende Maßnahmen erzielt werden:

- Reduzieren der Menge toxischer Stoffe im Abfall durch Substitution mit nicht-toxischen Stoffen,

- Vermindern des Austrags von Farb- und Lackmengen,

- Rückführen ausgetragener Farb- und Lackmengen in die Produktion,

- Vorratsgebinde von Gefahrstoffen (z. B. entzündbare Flüssigkeiten wie Lösemittel oder toxische Substanzen) sollten immer über Auffangwannen gelagert werden, auch um Tropfverluste zuverlässig aufzufangen,

- jedes Gebinde eindeutig kennzeichnen,

- Anzahl der eingesetzten Substanzen sollte so gering wie möglich sein,

- Austragsverluste sollten minimiert werden.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Prozessperipherie und übergeordnete Maßnahmen

Gute Praxis

Rezeptsteuerung bei der Farb- und Lackherstellung

Rezeptsteuerungen, überwiegend in Batchprozessen (z. B. Farb- und Lackherstellung) eingesetzt, können im Rahmen einer innovativen Prozessführung zu Ressourceneffizienzsteigerungen führen.

Anwendungen aus der Praxis:

- In der Farb- und Lackherstellung können sämtliche Inhaltsstoffe mittels einer Rezeptursteuerung dem Ansetzbehälter zudosiert werden. Dadurch werden Fehler bei der Dosierung, die bei manueller Dosierung auftreten können, vermieden bzw. reduziert. Fehlchargen und eine damit verbundene Abfallproduktion werden ebenfalls vermieden bzw. reduziert.

- Die Automatisierung des Anfahrprozesses einer kontinuierlich betriebenen Produktionsanlage durch die Verwendung einer Rezeptsteuerung führt zur Verringerung des Verbrauchs von Energie und Einsatzstoffen in dieser Phase. Verglichen mit der manuellen Anfahrweise wird die Anfahrzeit um 30 % reduziert. Die Rezeptsteuerungssoftware greift über ein separates Datenverarbeitungssystem auf das Leitsystem zu [Hagenmeyer, V. und Piechottka, U. (2009)].

- In aktuellen Forschungs- und Entwicklungsprojekten wird daran gearbeitet, den Farbton des ausgehärteten Lacks aus dem noch flüssigen Lack mit neuesten Methoden und Technologien (z. B. künstliche Intelligenz) vorherzusagen. In Kombination mit einer Rezeptsteuerung wäre somit eine sehr effektive Farbton- und Viskositätseinstellung möglich. So könnte sehr viel Zeit gespart werden, denn derzeit müssen die Lacke nach der Produktion appliziert und ausgehärtet werden. Selbst eine forcierte Aushärtung braucht einen gewissen Zeitraum. Während dieser Zeit und bis zur weiteren Einstellung oder finalen Freigabe ist ebenfalls ein bestimmter Zeitraum notwendig. Vorteil dieser neuen Entwicklungen wäre neben der Zeitersparnis auch eine Materialeinsparung durch weniger Versuche [Schackmann, M. (2020c)].

Quelle(n):

- Hagenmeyer, V. und Piechottka, U. (2009): Innovative Prozessführung – Erfahrung und Perspektiven. atp edition, Heft 1-2

- Schackmann, M. (2020c): Farbton- und Viskositätseinstellung. Persönliche Mitteilung, 23.11.2020.

Wartung aller Anlagen und Ausrüstungen

Die Wartung der Gesamtheit der verwendeten Anlagenteile, Apparate und Ausrüstungen

- vermindert Lösemittelverluste in die Luft, erhöht die Ressourceneffizienz und Produktqualität

- Einhalten eines Wartungsplans und Aufzeichnungen zu allen Inspektionen und Wartungsarbeiten, z. B.

- Visuelle Überprüfung auf undichte Dichtungen, Flansche, Ventile, Schweißnähte, Tanks und Tankwälle

- Drucktests an Pipelines und Tanks

- Überprüfen des festen Sitzes von Schrauben und Bolzen

- Überprüfen der Abnutzung von Ausrüstungen, Ventilen und Tankwällen

- Neueinstellung von Messanlagen

Wo es möglich ist, sollte ein vorsorgendes Wartungsprogramm vereinbart und durch Computersoftware unterstützt werden. Bei der Erledigung von geplanten täglich anfallenden Wartungsarbeiten kann eine Wartungssoftware sicherstellen, dass kein Wartungsschritt vergessen wird. Anlagenbediener können Lecks, gebrochene Ausrüstungsteile oder Leitungen usw. identifizieren und dadurch helfen, unvorhergesehene Wartungsarbeiten darauf auszurichten.

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] , S. 409 Link

Projekte

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen

- Demonstration dieser Vorgehensweise in der "Smart Factory 4.0" anhand eines vereinfachten Produktionsprozesses (Herstellung eines Kaffeeuntersetzers)

Energierückgewinnung im Produktionsprozess

- Installation von Turbine am Auslass der Druckluft zur Energierückgewinnung

- In 10 Jahren 107.730 MWh Stromersparnis

Ganzheitliche Energie- und Ressourcenoptimierung in der industriellen Fertigung von Lackaerosolen durch vernetzte elektronische Steuerungen

- Entwicklung eines zentralen elektronischen Steuersystems für industrielle Fertigungsanlagen im Bereich der Lackaerosolherstellung mit dem Zweck der Energie- und Ressourceneinsparung

- Datenerfassung durch intelligente Schnittstellen und Signalauswertungen von vernetzten Einzelmaschinensteuerungen ermöglicht den Energieeinsatz und Verbrauch zu erfassen und bei Bedarf zu reduzieren

- Effizienterer Umgang mit Energie

- Energieeinsparung: ca. 206.330 kWh

- CO2-Einsparung: ca. 123.798 kg/a

Mitarbeiter-Motivation zu Nachhaltigkeit