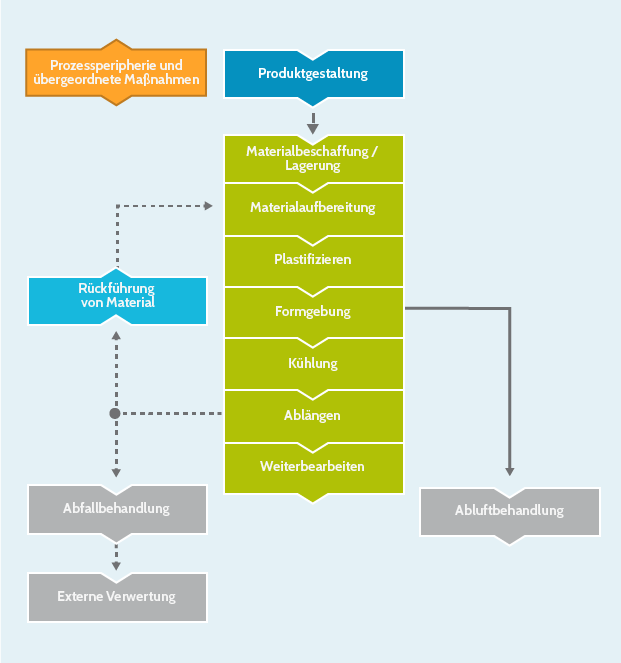

Produktgestaltung

Umsetzungsbeispiele

Entwicklung von Extrusionswerkzeugen mittels KI

Die BBM Maschinenbau und Vertriebs GmbH produziert Extrusionsblasformanlagen und Werkzeuge. Bei der Konstruktion bestimmter Extrusionswerkzeuge konnte mit Hilfe von Simulationen des Extrusionsblasformvorgangs, anhand eines „Digitalen Zwillings“ und anschließender Optimierung durch künstliche Intelligenz, aus hunderten verschiedenen Variationen die optimale Werkzeugform gefunden werden. Diese verbesserte Werkzeugform ermöglichte es, bei Extrusionsblasformanlagen den Anteil des Rezyklat-Einsatzes in den produzierten Kunststofffässern auf bis zu 85 % zu erhöhen.

Durch den hohen Simulationsanteil beim Werkzeugbau halbierte sich der Ressourcenverbrauch in der Testphase der Werkzeugformen. Beim Anfahren neuer Aufträge konnten so insgesamt rund 1.000 kWh Strom pro Jahr eingespart werden, was 408 kg CO2-Äquivalenten entspricht.

Durch den Einsatz in der Werkzeugkonstruktion konnte der Anteil von Rezyklat bei dreischichtigen Kunststoffhohlkörpern auf bis zu 85 % erhöht werden.

Weitere Informationen zu diesem und weiteren Praxisbeispielen können in der Studie "Potenziale der schwachen künstlichen Intelligenz für die betriebliche Ressourceneffizienz" des VDI ZRE nachgelesen werden.

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2021a): Kunststoffrecycling 4.0: Künstliche Intelligenz und digitaler Zwilling spart Ressourcen. VDI Zentrum Ressourceneffizienz GmbH [abgerufen am: 08.12.2021], verfügbar unter: Link

KI-gestützte Optimierung von Extrusionswerkzeugen

Die IANUS Simulation GmbH ist heute ein Software- und Dienstleistungspartner für 3D-CF-Simulation von Strömungsprozessen. Diese numerischen Strömungssimulationen (CFD-Simulationen) werden beispielsweise in der Kunststoff-, Pharmazie- und Lebensmitteltechnik eingesetzt und ermöglichen einen detaillierten Einblick in die Prozesse und Vorgänge unterschiedlicher Maschinen, in denen Strömungen vorliegen. Mithilfe sogenannter digitaler Zwillinge können Prozesse ressourcen- und energieeffizient ausgelegt und optimiert werden.

Der in diesem Praxisbeispiel vorgestellte Kunde ist die M+S Silicon GmbH & Co. KG. Sie haben sich auf die Herstellung von Extrudaten, Eckenvulkanisationen und HTV-Formteilen, die in jedem gewünschten Farbton und auf der Grundlage von individuellen Mustern, Datensätzen oder Zeichnungen gefertigt werden können, spezialisiert. Ca. 250 Mitarbeitende verarbeiten diverse Profile, Schläuche, Schäume und Platten aus Silikonkautschuk. Diese werden neben dem Spritzgussverfahren vor allem über das Extrusionsverfahren hergestellt und erfordern hohe fachliche Kenntnisse, um den Verarbeitungsprozess stabil zu führen.

Ein Extrusionswerkzeug hat die Aufgabe, die vom Extruder homogen bezogene Kunststoffschmelze in eine vom Kunden vorgegebene Profilform zu bringen. Das Auslegen von Extrusionswerkzeugen ist sehr komplex und erfolgt auf Grundlage von Erfahrungswerten. Durch die Komplexität der jeweiligen Werkzeuge besteht allerdings ein hohes Fehlerpotenzial. Fehler in der Werkzeugauslegung werden in der Einfahr- bzw. Bemusterungsphase durch „Trial&Error“-Versuche korrigiert. Dieser Vorgang ist besonders zeit- und kostenaufwändig.

Mithilfe modernster numerischer Methoden können die Strömungen in Extrusionswerkzeugen simulativ dargestellt werden. Damit ist es möglich, bestimmte Parameter in der Prozessverarbeitung zu generieren, welche Erkenntnisse über den Prozess bieten.

IANUS hat ein System, namens StrömungsRaum© entwickelt, mit dem solche Strömungssimulationen auch speziell durch den Anwendenden schnell und einfach durchgeführt werden können. Die Simulation läuft dabei auf Hochleistungsrechenclustern ab, um eine größtmögliche Rechenleistung und schnelle Ergebnislieferung zu garantieren. Des Weiteren kann das System individuell an besondere Kundenwünsche, Anforderungen sowie die jeweiligen Prozesse angepasst werden – so auch an den individuellen Workflow der Firma M+S. Mit einer Software-App ist die Firma M+S jederzeit über ein internetfähiges Endgerät in der Lage, eine Strömungssimulation innerhalb von Minuten zu definieren und zu beauftragen.

Das System ist außerdem fähig, mithilfe schwacher KI eigenständige Lösungsvorschläge zu erarbeiten bzw. Werkzeugkonturen vorzuschlagen. Diese Vorschläge werden anhand von Algorithmen ermittelt und durch vorherige Datenerhebungen zusammen mit dem Kunden validiert. Aufbauend auf den Simulationsergebnissen erhält die konstruierende Person Empfehlungen, wie das Werkzeug optimiert werden kann. Damit sind sie in der Lage einfache Änderungen in der Geometrie des digitalen Werkzeugzwillings schnell selbstständig vorzunehmen.

Das Arbeiten mit StrömungsRaum© ermöglicht, frühere Technologiehürden abzubauen, da weder eigene Hardware noch spezielles Wissen über die Software nötig sind. Diese moderne Art der numerischen Werkzeugauslegung unterstützt die klassische Auslegung, welche bislang ausschließlich durch die Person, die das Werkzeug konstruierte, erfolgte.

Nachfolgend wird skizziert, welche Einsparungen im Anfahr- bzw. Rüstprozess durch Digitalisierung und KI erzielt werden können. Ausgehend von ca. 100 neuen Werkzeugen pro Jahr bei der Firma M+S sind exemplarisch ca. acht Nacharbeitungsschleifen je neuem Werkzeug üblich. Damit ergeben sich insgesamt ca. 800 jährliche Anfahrprozesse, die einen entsprechenden Ausschuss verursachen. Zusammen mit einem Materialpreis von derzeit ca. 4,30 €/kg und einer Extruderfüllung von ca. 30 kg Material pro Anfahrversuch ergeben sich Verluste von ca. 103.000 € sowie 16.200 kWh Energiebedarf pro Jahr (ausgehend von einem normalen Energieverbrauch bei einem durchschnittlich eingesetzten Extruder). Im Schnitt wird die Anzahl der Anfahrprozesse mithilfe von StrömungsRaum© von acht auf drei Iterationen verringert, was wiederum eine Gesamtersparnis von ca. 66.200 €/Jahr ergibt. [VDI Zentrum Ressourceneffizienz GmbH (2021)]

Maßnahmen:

- M10: Virtuelle Produktentwicklung

Eingesparte betrieblich materielle Ressourcen:

- Material

- Energie (elek. Energie)

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2021): Potenziale der schwachen künstlichen Intelligenz für die betriebliche Ressourceneffizienz. VDI Zentrum Ressourceneffizienz GmbH [aufgerufen am: 27.01.2023], verfügbar unter: [S. 111ff] Link

Projekte

Handläufe von Fahrtreppen: außen farbig – innen innovativ

- Herstellung von Fahrtreppen-Handläufen mittels Extrusion aus polymerfaserverstärktem thermoplastischen Elastomer

- kürzere Produktionszeiten, Reparaturfreundlichkeit, Energieeinsparung bei Betrieb/Produktion, längere Lebensdauer gegenüber der herkömmlichen Vulkanisation aus Kautschuk

Technologie zur Herstellung von geschäumten Verpackungsformteilen auf der Basis von nicht modifiziertem, stärkehaltigen Material (TV 3)

- Definition u. Entwicklung einer Rohstoffmischung aus biopolymeren Rohstoffen für die Herstellung geschäumter Verpackungen mittels direkter Ausformung aus einem Extruder

- Funktionalität soll mit am Markt befindlichen konventionellen, petrochemischen Rohstoffen (z.B. EPS-Schaum) vergleichbar sein

Zur kompletten Projektbeschreibung

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 4)

- aussagekräftige Abschätzung der Gebrauchsdauer von Elastomerbauteilen in der Konstruktionsphase

- Messung der Alterungswirkung von Elastomeren

- Simulation von Auswirkungen der Alterungsprozesse auf das Bauteilverhalten, im speziellen das Langzeitrelaxations- und Langzeitkriechverhalten

Zur kompletten Projektbeschreibung

Materialbeschaffung / Lagerung

Beste verfügbare Technik

Lagerung Granulat

Granulat sollte trocken und umfallsicher gelagert werden.

Projekte

Aufbereitung von gemischten Kunststoffreststoffen durch degradative Extrusion für chemisch-stoffliche Verwertungsverfahren

- Reduzierung des für die rohstoffliche Verwertung schädlichen organisch gebundenen Chlorgehaltes

- Verringerung der Schmelzeviskosität durch den molekularen Vorabbau für ausreichende Dosier- und Förderbarkeiz

Biotechnologische Herstellung von Wertstoffen unter besonderer Berücksichtigung von Energieträgern und Biopolymeren aus Reststoffen

- Untersuchung biotechnischer Verfahren zur Herstellung ausgewählter Wertstoffe u. gleichzeitige Verwertung von Abfällen aus industriellen Produktionsprozessen als kostengünstige Substrate

Energieeinsparpotenzial durch VPET-Kugelgranulat

- Granulier- und Kristallisationsverfahren, mit dem im Vergleich zu einer herkömmlichen Extrusionsanlage eine Energiekostenersparnis von rund 20 % erreicht werden kann.

- Weitere 5 -10 % können zusätzlich in einem nachgelagerten Spritzgießprozess eingespart werden, da durch das erzeugte Kristallgefüge der energetische Aufwand beim Einschmelzen des Granulats geringer ist.

- Ein Nachrüsten von Anlagenkomponenten an bestehenden Systemen ist möglich und führt so zu einer Verringerung der Produktionskosten bei gleichzeitiger Schonung von Ressourcen.

Recycling von vermischt anfallenden Kunststoffabfällen zu Hohlprofilen

- stoffliche Verwertung verschmutzter und vermischter Kunststoffabfälle

- Produkte sind recycelfähig, da ohne Fremdstoffe produziert

- auch bei einem Einsatz von 30 % artfremder Materialien (Papier, Holz, Metall) ohne vorherige Trennung/ Reinigung möglich

- kein behandlungsbedürftiges Abwasser

- Verschweißen der Hohlprofile zu Paletten in Vibrationsschweißanlagen mittels Ultraschall

Verwertung von Kunststoffmischungen aus Altgeräten

- Einbringen von trocken gereinigten Kunststoffteilen aus Altgeräten in neue Produkte

- Mischfraktion aus PA und ABS

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Videos

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Materialaufbereitung

Beste verfügbare Technik

Granulatvorwärmung

Bei der Kunststoffverarbeitung entsteht häufig warme (Ab-)Luft die ungenutzt in die Produktionsumgebung abgeführt wird und dort maximal zur Hallenbeheizung (in den Wintermonaten) Verwendung findet. Diese kostenfrei zur Verfügung stehenden Abwärmequellen können zur Vorwärmung des Kunststoff-Rohstoffes verwendet werden. Zu den einfach erschließbaren Abwärmequellen zählen dabei beispielsweise die Luft aus der Rohrinnenkühlung oder die Abluft eines Druckluftkompressors. Durch die Vorwärmung des Materials resultiert eine Enthalpieerhöhung (gegenüber bei Umgebungstemperatur zugeführtem Material), die zu einer Entlastung des kostenintensiv bereitgestellten Energiebedarfs der Extruderantriebe und der Extruder-Heizzonen in einer Größenordnung von 15% führen kann. Zudem reduziert sich der Abwärmeeintrag in die Produktionshalle, was insbesondere in den Sommermonaten zu einer erheblichen Verbesserung des Arbeitsklimas führen kann.

Stehen derartige Abwärmequellen zur Verfügung ist es zunächst wichtig, die enthaltene Energiemenge zu quantifizieren. Dazu sind Messungen an der Anlage oder Simulationen (z.B. mit einer Abkühlsimulation) notwendig. Ist bekannt, welche Energiemengen zur Verfügung stehen, kann ein geeignetes Konzept zur Abwärmenutzung, wie beispielsweise eine Granulatvorwärmung installiert werden.

Quelle(n):

- SHS plus GmbH (2012): SHS plus GmbH [online]. SHS plus GmbH, verfügbar unter: Link

Projekte

Entwicklung/Realisierung einer umweltentlastenden, energetisch günstigen und wirtschaftlichen Verfahrenstechnologie für die Herstellung von PET- u. PET/PA- Verpackungsband aus gebrauchten PET- u. PET/PA-Multilayer-Flaschen: Verfahrenssimulation und -optim

- Kompatibilisierung von PET und PA durch spezielles Masterbatch

- Steigerung der mechanischen Eigenschaften der PET/PA Blends

Granulatvorwärmung bei einem Rohrextrudeur

- Durch die Vorwärmung des Kunststoffgranulates verringerte sich die Drehmomentauslastung des Extruders von 70% auf 61%, einhergehend mit einer Reduktion der elektrischen Leistungsaufnahme des Extruderantriebs von 85 kW auf 78 kW.

- Durch die Verringerung der Leistungsaufnahme der Extruder-Heiz-Kühlkombinationen von 3,5 kW auf 2 kW konnte eine Gesamteinsparung von ca. 10% der elektrischen Leistungsaufnahme verzeichnet werden.

- Nach Isolierung der Luftleitungen ist eine Vorwärmtemperatur von 80°C erreichbar, wodurch sich die Einsparungen in diesem Anwendungsfall auf ca. 13% erhöhen.

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 7)

- Herstellung höher wirksamer Additivpräparationen (Mahlen, Mischen und Trocknen)

- Aufarbeitungsverfahren mit einem Sprühtrocknungsschritt und mit einem Wirbeltrocknungsschritt für industrielle Verfahren geeignet

- Vulkanisate aus EPDM zeigen höheren Widerstand gegen dynamisches Risswachstum als vergleichbare Vulkanisate aus Naturkautschuk

Verminderung der Emission im Bereich der Staubabdichtungen von Stempelknetern

- schmierfreie Staubabdichtungen in Innenmischern

- Reduzierung der Öleinsatzmengen um mindestens 40%

- Reduzierung der Austriebsmengen um 70-80% im Vergleich zum konventionell geschmierten System

- Standzeitverlängerung schmierfreier Abdichtungen

Plastifizieren

Beste verfügbare Technik

Granulatvorwärmung

Bei der Kunststoffverarbeitung entsteht häufig warme (Ab-)Luft die ungenutzt in die Produktionsumgebung abgeführt wird und dort maximal zur Hallenbeheizung (in den Wintermonaten) Verwendung findet. Diese kostenfrei zur Verfügung stehenden Abwärmequellen können zur Vorwärmung des Kunststoff-Rohstoffes verwendet werden. Zu den einfach erschließbaren Abwärmequellen zählen dabei beispielsweise die Luft aus der Rohrinnenkühlung oder die Abluft eines Druckluftkompressors. Durch die Vorwärmung des Materials resultiert eine Enthalpieerhöhung (gegenüber bei Umgebungstemperatur zugeführtem Material), die zu einer Entlastung des kostenintensiv bereitgestellten Energiebedarfs der Extruderantriebe und der Extruder-Heizzonen in einer Größenordnung von 15% führen kann. Zudem reduziert sich der Abwärmeeintrag in die Produktionshalle, was insbesondere in den Sommermonaten zu einer erheblichen Verbesserung des Arbeitsklimas führen kann.

Stehen derartige Abwärmequellen zur Verfügung ist es zunächst wichtig, die enthaltene Energiemenge zu quantifizieren. Dazu sind Messungen an der Anlage oder Simulationen (z.B. mit einer Abkühlsimulation) notwendig. Ist bekannt, welche Energiemengen zur Verfügung stehen, kann ein geeignetes Konzept zur Abwärmenutzung, wie beispielsweise eine Granulatvorwärmung installiert werden.

Quelle(n):

- SHS plus GmbH (2012): SHS plus GmbH [online]. SHS plus GmbH, verfügbar unter: Link

Isolierung von Plastifiziereinheit

- Durch Isolierung der Plastifiziereinheit können mindestens 20 % der Heizungsenergie eingespart werden.

- Zur Berechnung der Energieeinspareffekte existiert Simulationssoftware die konkrete Einsparpotentiale durch Isolierung und Konvektionsklappen an unterschiedlichen Anlagen und Produktionsbedingungen ermittelt.

- Da die Maschinen überwiegend kontinuierlich im Einsatz sind, sind die Einsparmöglichkeiten groß!

Quelle(n):

- Dimmler, G.; Gießauf, J. und Hochreiter, E. (2011): Energie sparen durch zeitgemäße Antriebslösungen und optimierte Prozessführung. Kunststoffe.de, Feb. 2011

Projekte

Energiesparende Herstellung dickwandiger Kunststoffteile

- dickwandige (2 - 20 mm breite) Platten, Stäbe und Rohre aus thermoplastischem Kunststoff lassen sich durch ein neues Verfahren mit geringerem Energieaufwand und in kürzerer Zeit herstellen.

- es wird nur etwa ein Drittel der sonst nötigen Energie gebraucht

- die Anschaffung amortisiert sich nach knapp 2 Jahren

Entwicklung eines Konzepts zur Auslegung von energetisch optimierten Plastifiziereinheiten

- Schnellläufertechnologie: reduzierter Energieverbrauch, erhöhte Durchsatzleistung u. -spektrum, einfache Wartung, schneller Schneckenwechsel

- eingesetzter Antrieb besitzt Wirkungsgrad von 92%

- Einsparpotential von 12.500 und 20.000 kWh bei typischen Anwendungen (300 kg/h bei 5.500 h/a)

- nur ca. 40-50% der Abwärme eines durchsatzgleichen, konventionellen Extruders wird freigesetzt

Entwicklung/Realisierung einer umweltentlastenden, energetisch günstigen und wirtschaftlichen Verfahrenstechnologie für die Herstellung von PET- u. PET/PA- Verpackungsband aus gebrauchten PET- u. PET/PA-Multilayer-Flaschen: Regelungs- und Verfahrenstechni

- Regelungs- und Verfahrenstechnik zur Optimierung von Schüttgewichtsschwankungen

- Erfassung des Massedurchsatz im Sekundentakt beim Füttern des Doppelschnecken-Extruders

- Recyclingware aus PET- und PA(Polyamid)/PET-Flaschenabfällen für Verpackungsbänder aus verstrecktem Polyethylenterephthalat (PET)

Granulatvorwärmung bei einem Rohrextrudeur

- Durch die Vorwärmung des Kunststoffgranulates verringerte sich die Drehmomentauslastung des Extruders von 70% auf 61%, einhergehend mit einer Reduktion der elektrischen Leistungsaufnahme des Extruderantriebs von 85 kW auf 78 kW.

- Durch die Verringerung der Leistungsaufnahme der Extruder-Heiz-Kühlkombinationen von 3,5 kW auf 2 kW konnte eine Gesamteinsparung von ca. 10% der elektrischen Leistungsaufnahme verzeichnet werden.

- Nach Isolierung der Luftleitungen ist eine Vorwärmtemperatur von 80°C erreichbar, wodurch sich die Einsparungen in diesem Anwendungsfall auf ca. 13% erhöhen.

Technologie zur Herstellung von geschäumten Verpackungsformteilen auf der Basis von nicht modifiziertem, stärkehaltigen Material (TV 5)

- spezielles Extruderkonzept für die Verarbeitung von nativer Stärke

- Weiterverarbeitung mittels Mikrowellentechnik

Voruntersuchungen zu „Ressourcenschonende mikrowellenunterstützte Extrusionsprozesse“

- mikrowellenunterstützte Plastifizierung von PVC mittels mikrowellenunterstützten Messkneter

- deutlich verkürzte Plastifizierzeit bei zusätzlich reduzierter Kammertemperatur

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Formgebung

Beste verfügbare Technik

Erhöhte Produktqualität durch optimierte Werkzeuge

- Die Werkzeuge haben einen großen Einfluss auf die Produktqualität, da diese (z.B. im Bereich Blasformen, Blasfolie, Schlauch, Ummantelung und Rohr) einen signifikanten Einfluss auf die Ausbildung von Bindenähten und Schichtdicken haben.

- Mindest-Schichtdicken einhalten ohne überzudimensionieren: Sehr häufig werden mehrschichtige Produkte (Co-)extrudiert. In diesem Fall werden unterschiedliche Polymere zu einem Produkt zusammengeführt. Die Einhaltung von Mindestschichtdicken ist bei derartigen (teuren) Materialien für die Wirtschaftlichkeit der Produktion entscheidend.

Quelle(n):

- SHS plus GmbH (2012): SHS plus GmbH [online]. SHS plus GmbH, verfügbar unter: Link

Isolierung von Extrusionsköpfen

- Duch Wärmedämmung an Extrusionsköpfen lassen sich in der Regel nachweislich mindestens 20 - 25% Energie einsparen.

- Zur Berechnung der Energieeinspareffekte existiert Simulationssoftware die konkrete Einsparpotentiale durch Isolierung und Konvektionsklappen an unterschiedlichen Anlagen und Produktionsbedingungen ermittelt.

- Da die Maschinen überwiegend kontinuierlich im Einsatz sind, sind die Einsparmöglichkeiten groß!

Quelle(n):

- Dimmler, G.; Gießauf, J. und Hochreiter, E. (2011): Energie sparen durch zeitgemäße Antriebslösungen und optimierte Prozessführung. Kunststoffe.de, Feb. 2011

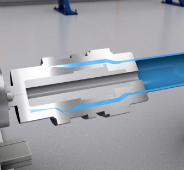

Reduzierung von Materialkosten durch Coextrusion

- durch Verbindung von hoch beanspruchbaren Außenschichten und preiswerter Innenschicht können Materialkosten gespart werden

- jedes Material wird in einem separaten Extruder plastifiziert; in einem speziellen Coextrusionswerkzeug werden die verschiedenen Schmelzen in je einem eigenen Schmelzeverteiler ausgeformt und erst kurz vor dem Austritt aus dem Werkzeug zusammengeleitet und dabei verschmolzen.

- Herstellung von bis zu sieben Schichten möglich

- Herstellung von z.B. mehrschichtigen Kabelisolierungen, Verpackungsfolien, etc.

Quelle(n):

- Michaeli, W.; Greif, H.; Wolters, L. und Vossebürger, F. (2008): Technologie der Kunststoffe: Lern- und Arbeitsbuch. 3. Auflage, Carl Hanser Verlag, München S. 103

Projekte

Effiziente Spritzgießmaschinen

- Austausch alter Spritzgießanlagen unter Nutzung eines Förderzuschusses

- Stromeinsparung von 1192 MWh auf zehn Jahre Betriebszeit

Energieeffizientes Kunststoffrecycling

- Zusammenlegung von Prozessschritten beim Kunststofffolienrecycling

- Stromeinsparung von 30 GWh auf eine Betriebszeit von 10 Jahren

Entwicklung/Realisierung einer umweltentlastenden, energetisch günstigen und wirtschaftlichen Verfahrenstechnologie für die Herstellung von PET- u. PET/PA- Verpackungsband aus gebrauchten PET- u. PET/PA-Multilayer-Flaschen: Extrusionstechnik (TV 2)

- Herstellung von Verpackungsband auf einer Doppelschnecke durch Direktextrusion aus ungetrockneten PET-Flakes, PET/PA-Flakes u. -Gemischen

- umweltgerechtes und energieeffizientes Recycling von Kunststoffabfällen

Entwicklung/Realisierung einer umweltentlastenden, energetisch günstigen und wirtschaftlichen Verfahrenstechnologie für die Herstellung von PET- u. PET/PA- Verpackungsband aus gebrauchten PET- u. PET/PA-Multilayer-Flaschen: Regelungs- und Verfahrenstechni

- Regelungs- und Verfahrenstechnik zur Optimierung von Schüttgewichtsschwankungen

- Erfassung des Massedurchsatz im Sekundentakt beim Füttern des Doppelschnecken-Extruders

- Recyclingware aus PET- und PA(Polyamid)/PET-Flaschenabfällen für Verpackungsbänder aus verstrecktem Polyethylenterephthalat (PET)

Kunststoffentformung durch permanente Trennschicht

- trockene Beschichtungen mit permanenter Trennwirkung, die ohne oder nur mit geringem Trennmittelzusatz auskommen

- Grundlage dafür ist die Plasmapolymerisation, ein innovativer Fertigungsprozess unter Anwendung der Niederdruck-Plasmatechnik: mittels Abscheidung durch das Plasma lassen sich bestimmte Oberflächeneffekte erzielen – beispielsweise eine Antihaftwirkung

- Zusätzlich zur Trennwirkung bieten plasmapolymere Beschichtungen auch einen gewissen Korrosionsschutz.

- diese plasmapolymeren Beschichtungen haben bereits Erfolg versprechende Trennwirkungen gezeigt: Bei bestimmten Polyurethan-Systemen funktionierte die Trennung mehrere tausend Mal ohne Trennmittelzugabe.

- auch andere Kunststoffmaterialien wie Polyolefine, Polyvinylchlorid, Polyesterharze und thermoplastisches Polyurethan können mit der Acmos-Trennschicht dauerhaft entformt werden; ebenso ist sie prinzipiell geeignet, um Bauteile aus kohlefaserverstärktem Kunststoff für die Luftfahrtindustrie zu entformen.

Technologie zur Herstellung von Isolationsmaterial auf Basis nicht modifizierten, stärkehaltigen Materials

- Entwicklung und Bau einer Extrusionslinie zur Herstellung geschäumter Platten aus stärkehaltigem Material (als Isolationsmaterial)

Umweltgerechtes Verfahren zur Herstellung dünner Mono- und Mehrschichtfolien

- weiterentwickelte Glättbandtechnologie

- Vorteile bezüglich Oberflächenqualität, Dickentoleranzen, Transparenz, Ressourceneinsparung und Wirtschaftlichkeit

- Produktion von erheblich dünneren Mono- und Mehrschichtfolien mit beidseitig geglätteter Oberfläche

- Software für die Auslegung von Walzendurchmesser, Bandlänge, Rollenbahn-Länge, etc.; somit kein kostspieliges Überdimensionieren

Kühlen

Beste verfügbare Technik

Ausnutzung von Freikühlpotenzialen

- Freikühler kühlen Temperiermedien unter Ausnutzung der Umgebungstemperatur und benötigen nur einen Bruchteil der elektrischen Leistung einer Kompressionskältemaschine.

- Die üblicherweise in Extrusionsbetrieben vorherrschende Kühlmitteltemperatur von ca. 15-18 °C kann dabei in der Regel zu etwa 30-70 % des Jahres durch Freikühlung erreicht werden.

Quelle(n):

- SHS plus GmbH (2012): SHS plus GmbH [online]. SHS plus GmbH, verfügbar unter: ; Ausnutzung von Freikühlungspotential Link

Kaskadierte Kühlung- Hochtemperaturkühlung

- Bei der Kunststoffverarbeitung wird das Ausgangsmaterial durch Energiezufuhr von Umgebungstemperatur auf ein erhöhtes Temperaturniveau von in der Regel mehr als 200°C aufgeheizt. Im Anschluss an den formgebenden Prozess wird dem Produkt sämtliche thermische Energie wieder entzogen damit das Produkt formstabil wird. Die entzogene thermische Energie verbleibt dabei in der Regel gänzlich ungenutzt.

- In einem speziellen Verfahren wird zur Nutzung dieser thermischen Energie die Kühlstrecke für einen Extrusionsprozess kaskadiert aufgebaut. In einem Primärbereich wird dem Produkt auf einem hohen Temperaturniveau >60°C thermische Energie entzogen, die zum Antrieb von Folgeprozessen (z.B. Kälteerzeugung aus Wärme, Verstromung) eingesetzt wird. In einem sekundären Bereich wird das Produkt auf einem niedrigen Temperaturniveau <20°C bis auf die Solltemperatur abgekühlt.

- Die Anwendung dieses Verfahrens kann darüber hinaus in vielen Fällen einen positiven Einfluss auf die Produkteigenschaften haben. Durch das vergleichsweise schonende Kühlverfahren lassen sich Eigenspannungen im Produkt reduzieren und Kristallisationsgrade und damit verbundene mechanische Eigenschaften beeinflussen. Nachgeschaltete Temperstrecken können unter Umständen vermieden werden.

- Durch den Wegfall der notwendigen Kälteleistung im Primärbereich werden unmittelbar Kosten eingespart. Zusätzlich kann durch den thermisch getriebenen Folgeprozess ein prozessintern nutzbares Produkt realisiert werden, was ganzheitlich betrachtet ebenfalls zu Kosteneinsparungen führen kann.

Quelle(n):

- SHS plus GmbH (2012): SHS plus GmbH [online]. SHS plus GmbH, verfügbar unter: ; HTK - Hochtemperaturkühlung Link

Nutzung von Abwärme für Kühlvorgänge

- Nutzung der Abwärme von Kühlvorgängen, um zu erwärmende Materialien bereits vorzuheizen (z.B. durch eine Koppelung von Abkühl- und Aufwärmprozess).

- Eine intelligente Abwärmenutzung spart doppelt Energie, insbesondere wenn sie zur Granulatvorwärmung, Temperierung der Plastifiziereinheit und zur Hallenbeheizung dient: Der Heizaufwand wird zum einen stark reduziert oder vollständig vermieden. Zum anderen kann die eingesetzte Energie zur aufwendigen Rückkühlung deutlich oder sogar komplett eingespart werden.

- Insbesondere bei der Fertigung großflächiger Teile kann die beim Kühlvorgang abgeführte Wärme in der Aufheizphase genutzt werden.

- Durch eine Materialvorwärmung des Granulates mit Extruderabwärme muss im Extruder selbst weniger Wärmeenergie für die Aufheizung des Granulates aufgebracht werden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Projekte

Energetisch optimierte Erneuerung der Kälteerzeugung

- Erneuerung der Kompressionskälteanlage und diverser Pumpen

- Einsatz eines Freikühlers im Mischbetrieb mit der Kompüressionskälteanlage bei mittleren Temperaturen

- Stromeinsparung von 5.100 MWh in 12 Jahren

Energieverwendungsanalyse

- durch Umrüstung der Extrusionstechnik, der Kälteerzeugung sowie der Beleuchtungstechnik können ährlich mehr als 1.200.000 kWh Energie (elektrisch) eingspart und somit der jährliche CO2-Ausstoß um über 700.000 kg zu reduziert werden

- die Amortisation der Maßnahmen liegt bei weniger als 3 Jahren

Förderung von Maßnahmen an Kälte- und Klimaanlagen

- Förderung von Neuerrichtung, Voll- und Teilsanierung von Kälte- und Klimaanlagen sowie von Kälte- und Wärmespeichern durch BMUB im Rahmen der Nationalen Klimaschutzinitiative (NKI)

- Vereinfachung der Antragstellung durch einen Online-Förderrechner

- Klarer und einfacher Aufbau des Online-Förderrechners

- Nach nur vier Schritten werden mögliche Zuschüsse für die Voll- oder Teilsanierung beziehungsweise die Neuerrichtung einer Kälte- oder Klimaanlage angezeigt

Neue Kühlanlage senkt Energiekosten effizient

-

Durch den Austausch der bisherigen Kühlturmanlage durch eine neue energiesparende Kühlanlage reduzierten sich die Betriebskosten um 57 %.

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Ablängen

Beste verfügbare Technik

Qualitätsmanagement-Systeme (QMS)

- Verringerung von Nacharbeit und Abfall kann durch formale Qualitätsmanagement-Systeme (QMS) erreicht werden

- die Vermeidung von Nacharbeit verringert Materialverluste, Energie- und Wassereinsatz, reduziert ggf. den Aufwand bei der Abwasserbehandlung

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Kap 4.1.1 & BREF S. 200 Link

Rückführen von Material

Beste verfügbare Technik

Prozessinternes Rückführen von Material und Zerkleinern für Rezyklat

- Die Wiederverwendung von Produktionsabfällen (Angüsse, Ausschussteile, ...) ist der Stand der Technik, um den Werkstoffverbrauch zu minimieren

- Thermoplaste und Thermoplastische Elastomere (TPE) können gut rezykliert werden. Da es sich um Makromoleküle handelt, die durch die thermische und mechanische Belastung bei der Verarbeitung geschädigt werden, erreicht Rezyklat nicht die bei Neustoffen üblichen Eigenschaften. Es gibt jedoch für die meisten Thermoplaste spezifische Recyclingprodukte.

- Produktionsababfälle thermoplastischer Formmassen können mechanisch zerkleinert werden. Es entsteht ein Splittergranulat (Regenerat), das unvermischt oder in Mischung mit neuem Material wiederverarbeitet werden kann.

- Um gute Formteileigenschaften zu erzielen, sollte das anfallende Rezyklat nur zu einem gewissen Teil Neuware zugesetzt werden. Entsprechende Empfehlungen des max. möglichen Regenerationsanteils geben alle Rohstoffhersteller. Je nach Härte und gewünschtem Feinheitsgrad des Mahlgutes werden Schneid-, Stift- oder Schlagmühlen verwendet. Der Zerkleinerungsvorgang erfordert verhältnismäßig viel Energie. Die entstehende Wärme muss durch Kühlung der Mühle abgeführt werden.

Quelle(n):

- Keim W. (2006): Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen. WILEY-VCH Verlag, Weinheim S. 270

Projekte

Neues Recyclingverfahren für Gummi auf Kunststoffbasis

- Im Rahmen der Entwicklung eines neuen Recyclingverfahrens sollen Rohstoffe und Energie gespart werden.

- Abfälle sollen sortenrein und sehr energie- und ressourceneffizient in die Produktion zurückgeführt werden. Dabei soll auch vollständig auf umweltschädigende Lösungsmittel verzichtet werden.

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Videos

Kunststoff: Weniger Material, mehr Qualität

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Abluftbehandlung

Beste verfügbare Technik

Abluftführung und -reinigung von Nachheizöfen zur Nachvulkanisation

- die Öfen sind vom Absaugsystem entkoppelt und verfügen über eigenständige Umluft-/Abluftregelung für eine geringere Ansaugung von Fremdluft

- die heiße Abluft wird über einen Kühler geführt, in dem die ursprünglich gasförmig emittierten Stoffe kondensieren und per Filter abgeschieden werden

- spezielle Abluftreinigungssysteme für Abluft von speziellen Gummimischungen, da Herunterkühlen auf bis zu -40°C für Grenzwerterreichung wirtschaftlich nicht sinnvoll

Nutzung von Zuluft und Abluft

Zuluft und Abluft werden über Wärmetauscher geleitet und somit der Energieverbrauch für die Raumluftheizung minimiert

Abfallbehandlung

Beste verfügbare Technik

Projekte

Werkstoffliches Recycling von TSE-Gummireststoffen im Feinstkornbereich

- Mahlen und Weiterverarbeiten von Gummi-Abfällen

- „Technische Sonstige Elastomere“ (TSE) als neue Werkstoffgruppe „TSE-Feinstmehl“ bei der Vulkanisation neuer Gummiprodukte

- Kautschuk mit Mahlgut-Beimengung lässt sich mit den herkömmlichen Verfahren extrudieren und vulkanisieren

- Weiterentwicklung der Kaltmahltechnologie

Videos

Alles raus aus dem Schrott

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Prozessperipherie und übergeordnete Maßnahmen

Beste verfügbare Technik

Abwärmenutzung spart doppelt Energie

Eine intelligente Abwärmenutzung spart doppelt Energie, insbesondere wenn sie zur Werkzeugvortemperierung und zur Hallenbeheizung dient: Der Heizaufwand wird zum einen stark reduziert oder vollständig vermieden. Zum anderen kann die eingesetzte Energie zur aufwendigen Rückkühlung deutlich oder sogar komplett eingespart werden.

Quelle(n):

- SKZ-ConSem GmbH (2010): Kunststofftechnik - Weniger Kosten durch weniger Energie [online]. SKZ-ConSem GmbH, 21. Dez. 2010, verfügbar unter: Link

Benchmarking der Anlage

- Benchmarks (oder Bezugswerte) schaffen, die es ermöglichen, die Leistung der Anlage laufend auch gegenüber externen Bezugswerten zu überwachen

- Verbrauch aller eingebrachten Roh- und Betriebsstoffe laufend im Vergleich mit Bezugswerten zu optimieren.

Die systematische Anwendung solcher Daten schließt folgendes ein:

- Benennung einer oder mehrerer Personen, die für die Auswertung und Anwendung dieser Daten verantwortlich ist/sind.

- Die für die Anlagenleistung Verantwortlichen müssen informiert und das Bedienungspersonal sofort auf Abweichungen vom Normalbetrieb aufmerksam gemacht werden.

- Weitere Untersuchungen müssen angestellt werden, um herauszufinden, warum sich die Leistung verändert hat oder von externen Bezugswerten abgewichen ist.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 393 Link

Effiziente Druckluftsysteme

-

Bei Druckluftanlagen können zwischen 5 – 50 % Energie eingespart werden, wobei die meisten Effizienzmaßnahmen mit Amortisationszeiten von weniger als zwei Jahren wirtschaftlich sehr attraktiv für die Unternehmen sind.

-

Der Energieverbrauch hängt vom benötigten Druckniveau, den Druckluftmengen und dem Wirkungsgrad des Gesamtsystems ab. Die indirekten Energiekosten sind die Folgekosten des Energieeintrags in die Umgebung, z. B. zusätzlicher Kühlungsbedarf.

-

Energieeinsparungen sind möglich durch: Optimierung von Schlauchdurchmesser und -länge, Anschlussstellen, Trocknung, Flüssigkeitsabscheidung, Filtration, Speicherung sowie Konzeptionierung der Gesamtanlage und Durchführung regelmäßiger Wartung.

-

Bei Druckluftanlagen sichern die internen Regelvorrichtungen die Mengen und Qualitäten – die übergeordneten Steuerungen optimieren die Kosten. Interne Regelungen sind dafür verantwortlich, die jeweilige Kompressoreneinheit an die geforderten Luftverbräuche anzupassen und dabei durch eine optimale Koordination der internen Steuerungsvorgänge eine Überlastung der Kompressoreneinheit zu verhindern. Da moderne Kompressorenstationen im Normalfall aus mehreren Einzelkompressoren bestehen, besteht die Aufgabe der übergeordneten Steuerung darin, die Einzelanlagen optimal auszulasten und ihren Einsatz gemäß dem tatsächlichen Luftverbrauch zu koordinieren und zu überwachen.

-

Die warme Abluft lässt sich direkt zum Heizen verwenden. Die wirtschaftlichste Art der Wärmerückgewinnung liegt in der Ausnutzung der Verdichterwärme als Luftheizung.

-

Eine Brauchwassererwärmung erlaubt eine ganzjährige Ausnutzung der Abwärme. Wird das heiße Kompressoröl zur Erwärmung von Brauchwasser eingesetzt, lässt sich ein deutlich höherer Rückgewinnungsgrad erzielen als bei der Heizwassererwärmung, da der Brauchwasserwärmebedarf über das Jahr in etwa konstant ist.

-

Kompressoren mit Öleinspritzung eignen sich zur Heizwassererwärmung. Bei Schraubenkompressoren mit Öleinspritzung führt das Öl ca. 72 % der zugeführten elektrischen Energie in Form von Wärme ab. Diese Energie kann zurückgewonnen werden.

Quelle(n):

- Deutsche Energie-Agentur GmbH (2010): Ratgeber „Druckluftsysteme für Industrie und Gewerbe“. Deutsche Energie-Agentur GmbH, Berlin

Ganzheitliche Optimierung von Fertigungskonzepten

Für eine Steigerung der Effizienz ist das gesamte Produktionsumfeld zu betrachten. Das schließt u.a. die Materialförderung und -trocknung, aber auch eine mögliche Kälte- und Druckluftversorgung ein.

Qualitätsmanagement-Systeme (QMS)

- Verringerung von Nacharbeit und Abfall kann durch formale Qualitätsmanagement-Systeme (QMS) erreicht werden

- die Vermeidung von Nacharbeit verringert Materialverluste, Energie- und Wassereinsatz, reduziert ggf. den Aufwand bei der Abwasserbehandlung

- höhere Prozesssicherheit resultiert in geringeren Ausschuss oder in kürzerer Zykluszeit und somit in Produktivitätssteigerung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Kap 4.1.1 & BREF S. 200 Link

Umweltmanagement

Einführung eines Umweltmanagementsystem (UMS) das die folgenden Eigenschaften aufweist:

- Festlegung einer Umweltpolitik für die Anlage durch die Geschäftsleitung

- Planung und Festlegung der notwendigen Verfahren

- Einführung der Verfahren unter besonderer Berücksichtigung von Struktur und Verantwortlichkeit, Schulung, Bewusstsein und Kompetenz, Kommunikation, Einbeziehung der Mitarbeiter, Dokumentation, Effiziente Prozesskontrolle, Wartungsprogramme, Vorbereitung auf Notfälle und Reaktionen im Notfall, Einhaltung der Umweltgesetze

- Überprüfen der Leistung und Ergreifen von Korrekturmaßnahmen unter besonderer Berücksichtigung von Überwachen und Messen, Korrektur und Vorbeugemaßnahmen, Aktualisierung von Aufzeichnungen, Unabhängige interne Prüfungen, um festzustellen, ob das UMS mit den geplanten Festlegungen übereinstimmt, korrekt durchgeführt und gepflegt wird

- Überprüfung durch die Geschäftsleitung

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: Link

Projekte

Demozelle Smarte Fabrik 4.0

- Simulation der Fertigung individueller Produkte in kleinen Stückzahlen durch "digitalen Zwilling" des Produktionsprozesses (digitale Prozesskette vom Produktmodell zum Produktionsprozess)

- Ermöglicht es, die Herstellbarkeit eines Produktes automatisch zu bewerten, den Prozess ggf. anzupassen und den Ressourcenverbrauch der Herstellung vorab abzuschätzen

- Demonstration dieser Vorgehensweise in der "Smart Factory 4.0" anhand eines vereinfachten Produktionsprozesses (Herstellung eines Kaffeeuntersetzers)

Forschungsprojekt eApps4Production

- reale Zustands- sowie Prozessdaten unterschiedlicher Systeme in einer Oberfläche nutzbar machen

- föderative Gestaltung ermöglicht gemeinsame Nutzung durch verschiedene Teilnehmer

- entstehende Plattform bietet auch KMU neue Möglichkeiten zur Entwicklung eigener eApps

Reduzierung des Energiebedarfs

- Durch Umrüstung der Extrusionstechnik, der Kälteerzeugung sowie der Beleuchtungstechnik werden jährlich mehr als 1.200.000 kWh Energie (elektrisch) eingespart.

- Die Amortisation der Maßnahmen liegt bei weniger als 3Jahren.

Reinigung hochviskoser Kunststoffschmelzen mit einer Zentrifuge: Grundlagen und Erprobung im Technikumsrahmen

- Röhrenzentrifuge zur chargenweisen Abscheidung stark verschmutzter Kunststoffschmelzen

- sehr gute Trennergebnisse: Abscheidung sehr kleiner und faseriger Verschmutzungen und von Farbpigmenten

Reinigung von hochviskosen Kunststoffschmelzen mit einer Zentrifuge: Konzeption und Bau einer Extrusionsanlage mit Versuchen im Produktionsrahmen

- Röhrenzentrifuge zur chargenweisen Abscheidung stark verschmutzter Kunststoffschmelzen

- sehr gute Trennergebnisse: Abscheidung sehr kleiner und faseriger Verschmutzungen und von Farbpigmenten

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 1)

- Berechnung der Restlebensdauer

- präzise Bestimmung bruchmechanischer Kennwerte

- entscheidende Lebensdauerverlängerung von Bauteilen unter hohen mechanischen u. thermischen Belastungen durch EPDM-Elastomerwerkstoffe in Kombination mit den neu entwickelten Vernetzerpräparationen

Zur kompletten Projektbeschreibung

Umweltentlastung durch Verlängerung der Lebensdauer von dynamisch beanspruchten Hochleistungselastomeren (TV 2)

- chemische und physikalische Charakterisierung von Alterungseffekten an Elastomeren mit einer Kernresonanzspektroskopie- bzw. NMR (nuclear magnetic resonance)-Verfahren

- Vorraussagen zur Lebensdauer von Elastomerbauteilen aufgrund von Untersuchungen von Verschleißmechanismen

- Validierung von Theorien zur Vulkanisation

- Informationen über Kettensteifigkeit u. somit über die Vernetzungsdichte von Elasomeren und über den Vulkanisationsprozess

Videos

LED-Leuchten sparen Energie

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang LED-Technik in Unternehmen

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Schnell, genau und effizient mit Daten-Monitoring

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Weniger Strom im Büro

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.