-

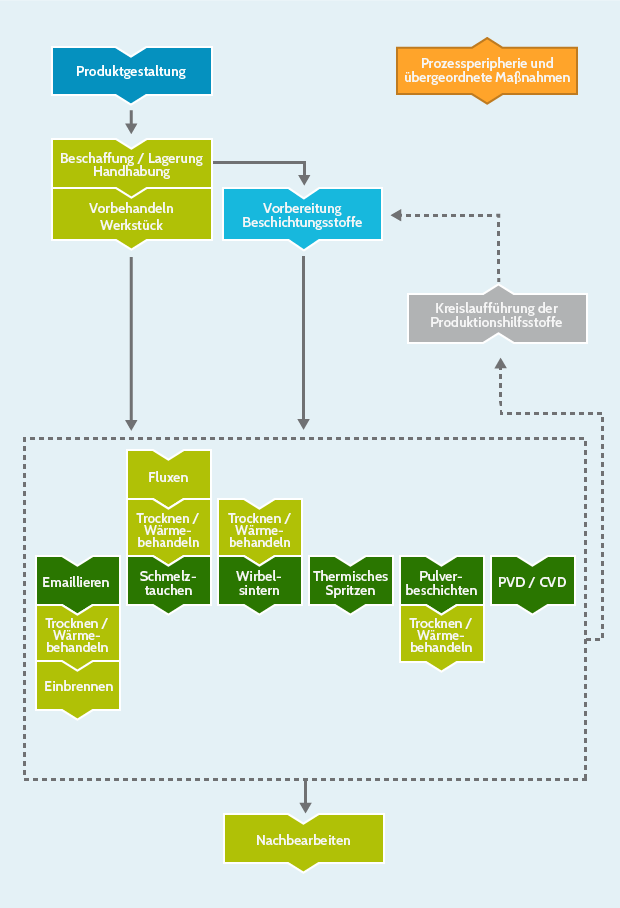

Produkt-

gestaltung -

Vorbereiten

Beschich-

tungsstoffe -

Beschaffung/

Lagerung/

Handhabung - Vorbehandeln Werkstück

- Fluxen

-

Trocknen/

Wärmebe-

handeln - Emaillieren

-

Schmelz-

tauchen - Wirbelsintern

-

Thermisches

Spritzen -

Pulver-

beschichten - PVD/CVD

- Einbrennen

-

Nach-

bearbeiten -

Kreislaufführung

der Produktions-

hilfsstoffe - Prozessperipherie und übergeordnete Maßnahmen

-

Trocknen/

Wärmebe-

handeln -

Trocknen/

Wärmebe-

handeln -

Trocknen/

Wärmebe-

handeln

Produktgestaltung

Gute Praxis

Konstruktionen feuerverzinkungsgerecht gestalten

Die Beachtung der Regeln für feuerverzinkungsgerechte Konstruktion führen zu einem beherrschbaren Beschichtungsprozess und der Vermeidung von Fehlern beim Schmelztauchen. Bereits die Beachtung dieser Regeln und der Anforderungen nach DIN EN ISO 14713 führen zur Vermeidung von Ausschuss und Nacharbeit und sind damit wichtige Schritte für die Verbesserung der Ressourceneffizienz.

Zusammenfassung der Regeln für feuerverzinkte Konstruktionen:

- Verwendung von geeigneten Stahlwerkstoffen

- Vermeidung von Bauteilen mit hohen Eigenspannungen, besonders bei kaltverformten und geschweißten Konstruktion ist hierauf zu achten

- Konstruktionen möglichst symmetrisch aufbauen

- Nach Möglichkeit ähnliche Materialdicken verwenden (max 1:2,5)

- Bei verschiedenen Materialstärken ist zudem die unterschiedliche Ausdehnung zu berücksichtigen

- Tote Ecken und Winkel vermeiden

- Rohr- und geschlossene Konstruktionen mit Entlüftungs- und Ablauföffnungen versehen um den Austrag von Prozesslösungen und Abtropfzeiten zu verringern

- Überlappungen sollten vermieden werden

Quelle(n):

- Maaß, P. und Peißker, P. (2008): Handbuch Feuerverzinken, 3. Auflage, Wiley-VCH Verlag, Weinheim S. 258 f.

Konstruktionsempfehlungen für die thermischen Spritzverfahren

Auch für die thermischen Spritzverfahren müssen Bauteile und –gruppen konstruktiven Anforderungen genügen, um die notwendige Prozesssicherheit sicherstellen zu können. Besonders für die Innenbeschichtung von Bauteilen muss die Zugänglichkeit für die Spritzpistole gewährleistet sein. Soll der Auftrag mit Hilfe eines Handhabungsroboters durchgeführt werden, ist dies ebenfalls für die Betrachtung der Zugänglichkeit zu berücksichtigen. Die thermischen Spritzverfahren setzen zudem bestimmte Spritzabstände und –winkel voraus. Der Spritzwinkel sollte nahezu senkrecht sein, zumindest jedoch 45° nicht unterschreiten um Overspray zu vermeiden und hohe Beschichtungsqualität zu gewährleisten. Scharfe Kanten und enge Radien sollten vermieden werden um eine Beschädigung der Schicht zu vermeiden und gleichmäßige Schichtdicken sicherzustellen. Des Weiteren verstärken enge Radien das Overspray und damit Materialverlust bzw. den Recyclingaufwand. Um Abhebungen zu vermeiden sollten Beschichtungen um Radien und Fasen herumgezogen werden.

Quelle(n):

- DIN EN 15520:2007-11: Deutsches Institut für Normung e.V., Thermisches Spritzen - Empfehlungen zum konstruktiven Gestalten von Bauteilen mit thermisch gespritzten Schichten. Beuth Verlag GmbH, Berlin

- Mathesius, H.und Krömmer, W. (2014): Praxis des thermischen Spritzens – Anleitung für das Fachpersonal. 2. Auflage, DVS Media, Düsseldorf

Konstruktionsregeln für emaillierte Produkte

Bei der Entwicklung von Email-Produkten ist es sinnvoll, folgende Konstruktionsregeln zu beachten. Auf diese Weise wird sichergestellt, dass die spätere Konstruktion den Qualitätsansprüchen genügt und die Beschichtung fehlerfrei erfolgen kann. Besonders dem glasartigen Charakter der Beschichtung muss Rechnung getragen werden, die Druckspannung in der Beschichtung muss erhalten bleiben.

- Lochdurchmesser so wählen, dass sie sich nicht zusetzen können

- Löcher sind zu entgraten

- Gleichmäßige Wanddicken, bei verschiedenen Stärken des Substrats sind Übergänge vorzusehen. Ungleichmäßige Wandstärken führen zu unterschiedlichen Abkühlgeschwindigkeiten und in der Folge zu Zugspannungen im Bauteil, hier besteht Rissgefahr

- Radien müssen ausreichend groß gefertigt werden

- Substrate dürfen nicht zu dünn sein um Deformierungen während des Einbrandes zu verhindern

- Bei Schraubverbindungen möglichst Kunststoffunterlegscheiben vorsehen um Beschädigungen am Email zu vermeiden

Spalten, Schlitze und Durchbrüche nach Möglichkeit vermeiden oder ausreichend groß dimensionieren

- Spalte min. 2 mm breit, besser 5 mm

- Schlitze min. 5 mm breit

- Durchbrüche min Ø 7 mm

Schweißkonstruktionen

- sollten aus Bauteilen möglichst gleicher Wandstärke bestehen

- auf Überlappnähte ist zu verzichten

- Materialanhäufungen sollten möglichst gering gehalten werden

- Zusatzwerkstoff aus artgleichem Material wie das Stahlblech

Quelle(n):

- Deutscher Email Verband e.V. (2013): Einführung in die Emailtechnologie. Informations- u. Bildungszentrum Email e.V., Hagen, auch verfügbar als PDF unter: [abgerufen am: 01. Nov. 2016] Link

Umsetzungsbeispiele

Nutzung einer nachhaltigen Beschichtung von Möbelflächen

Ein Oberflächenbehandler aus Österreich beschichtet die Oberflächen von Holzwerkstoff-Platten mit durch Harnstoff-/Melaminharz imprägnierten Papieren. Die dabei jährlich verbrauchten Mengen an Harzen und Additiven belaufen sich auf 40.000 t. Die Herstellung des Melaminharzes aus dem Rohstoff Erdgas über das Zwischenprodukt Harnstoff erfolgt bei hohen Drücken. Um den Druckaufbau zu gewährleisten, ist demzufolge auch ein hoher Energiebedarf notwendig.

Die Entscheidung des Unternehmens, das fossil-basierte Melamin teilweise durch ein biobasiertes Zuckerderivat zu substituieren, wirkt sich günstig auf die CO2-Bilanz des Produktes aus. Das Substitut basiert auf dem biobasierten Rohstoff Mais- oder Weizenstärke. In einer katalytischen Hydrierungsreaktion wird unter geringem Energieeinsatz aus Stärke ein Zuckerderivat gewonnen, welches wiederum in einem neuartigen Verfahren in das Harzgemisch einkondensiert wird.

Für die Produktion einer Tonne Zuckerderivat wird viel weniger Energie benötigt im Vergleich zu einer Tonne Melamin. Mehrere 100 t Melamin werden durch das Zuckerderivat ersetzt, dadurch entfällt die für diese Produktionsmenge notwendige Energie. Dies führt insgesamt, bezogen auf den Produktionsprozess des Hilfsstoffs, zu einer Reduktion an CO2-Emissionen.

Quelle(n):

- VDI Zentrum Ressourceneffizienz GmbH (2022a): Materialsubstitution von Hilfs- und Betriebsstoffen [online]. VDI Zentrum Ressourceneffizienz GmbH [abgerufen am: 24.01.2023], verfügbar unter: Link

Projekte

Effektive Nutzung von Reststoffen der Energieträgergewinnung durch wirkungsvollen Korrosionsschutz

- Erarbeitung eines Schutzkonzepts für Anlagenteile gegen Korrosion

- Entwicklung einer industriellen Beschichtungsroute mithilfe der Slurrymethode

- Einsatz von vanadatkorrosionsbeständigem und umweltfreundlichem Magnesiumoxid

Elektrostatische Oberflächenbeschichtung von Holzwerkstoffen mit thermo- und strahlenhärtenden Pulverlacken

- Untersuchung der Voraussetzungen für die Einschicht-Pulverlackierung von Holzwerkstoffen und Entwickeln eines technologischen Verfahrensprinzips

- für die Pulverbeschichtung von MDF kommen im Wesentlichen 3 Schichtaufbauten in Betracht:

- Einschicht-Pulverlackierung direkt auf die MDF-Oberfläche nach einer Vorbehandlung im Hochfrequenzfeld und Anwendung feldbeeinflussender Mittel beim Auftrag

- Duplex-Verfahren als leitfähige Nasslack-Grundierung und anschließende Pulver-Decklackierung, vorzugsweise als farbgebende Grundierung mit einem UV-Pulverlack als Finish

- Duplex-Verfahren als direkte Pulverlackgrundierung mit Füllerwirkung und anschließendem Nasslack-Finish zur Erzielung glatter Oberflächen mit vorgegebenem Glanzgrad

Korrosionsschutz für Müllverbrennungsanlagen und Biomassekraftwerke

- Entwicklung eines thermischen und chemischen Korrosionsschutzes für Funktionsoberflächen in Müllverbrennungsanlagen (MVA) und Biomassekraftwerken (BMK) über solvothermal verdichtete Mehrschichtsysteme

- Modifikation der chemisch inerten keramischen Schutzschichten durch solvothermale Prozesse

- Fortlaufende Entwicklung der Beschichtungstechnik und Ermittlung von geeigneten Werkstoffkombinationen

Moderne Oberflächenbeschichtung mit geringen Emissionen an flüchtigen organischen Verbindungen (VOC)

- Entwicklung von verfahrens- und maschinentechnischen Grundlagen für die Härtung von Acrylat-Beschichtungen für Möbel und Fußböden und Potenzialanalyse zur Vermeidung der auftretenden VOC-Emissionen

- Verfahrensentwicklung zur direkten Vernetzung der Lackbindemittel ohne Fotoinitiatoren

- Reduzierung der VOC-Emissionen in der Möbelbeschichtung um bis zu zwei Größenordnungen, bei Fußbodenbeschichtungen um bis zu einer Größenordnung und bei Al-Zierteilen in Autos sowie Finishfolien um den Faktor 5

Vorbereiten Beschichtungsstoffe

Gute Praxis

Abwärmenutzung zur Stromerzeugung mittels ORC-Prozess

Für die Herstellung von Emailbeschichtungen werden hohe Temperaturen benötigt. Die Herstellung der Emailfritte erfolgt bei ca. 1400 °C und der Einbrand von Emailbeschichtungen bei Stahlbauteilen bei ca. 800 °C. Diese Prozesse eignen sich daher besonders gut für die Nutzung der Abwärme. Neben der Nutzung für Heizwärme und zum Vorwärmen von Bauteilen kann bei hohen Temperaturen und Abwärmeleistungen auch die Stromerzeugung mittels ORC-Prozess in Betracht kommen. Beim Organic Rankine Cycle-Prozess kommt ein niedrig siedender Stoff anstelle von Wasser zum Einsatz. Auf diese Weise wird es möglich auch bei geringeren Abgastemperaturen und -leistungen wirtschaftlich Strom zu erzeugen.

Quelle(n):

- Sächsische Energieagentur - SAENA GmbH (2012): Technologien der Abwärmenutzung. Sächsische Energieagentur - SAENA GmbH, Dresden S. 6 ff.

- Deutscher Email Verband e.V. (2013): Einführung in die Emailtechnologie. Informations- u. Bildungszentrum Email e.V., Hagen, auch verfügbar als PDF unter: [abgerufen am: 01. Nov. 2016] Link

Sauerstoff-geführte Schmelzwannen für die Glas- und Frittenherstellung

Mit Hilfe von Sauerstoff-geführten Schmelzwannen können bei der Herstellung von Emailfritten erhebliche Einsparungen bei den Emissionen realisiert werden.

- Senkung der NOx-Emissionen um 20 - 40 % durch Einsatz von Oxy-Fuel-Wanne

- präzise Steuerung der Prozessparameter wird jedoch notwendig

- Falschlufteintritte müssen vermieden werden

- Verringerung des Energiebedarfs kann erreicht werden, Energieaufwand für die Aufbereitung des Sauerstoffs muss jedoch mitbetrachtet werden

Quelle(n):

- Umweltbundesamt (2013): Merkblatt über die besten verfügbaren Techniken in der Glasherstellung. Umweltbundesamt, Dessau S. 319, 341

Wartung und Instandhaltung von Schmelzwannen bei der Frittenherstellung

Die Herstellung von Fritten für die Email-Beschichtung erfolgt bei ca. 1400 °C in Schmelzwannen mit Brennstoff-Heizungen. Das feuerfeste Material, aus dem diese Wannen bestehen, unterliegt aufgrund von Ausdehnungs- und Kontraktionsbewegungen infolge der Wärmeeinwirkung beim Schmelzprozess Alterung und Verschleiß. Die Folge können Risse in der Außenhaut und damit einhergehend Wärmeverluste und das Eindringen von Falschluft sein. Dies führt wiederum zu einem erhöhten Energiebedarf und dem ist daher mit Hilfe regelmäßiger Wartung und permanenter Kontrolle der Wanne vorzubeugen. Bei sauerstoffbefeuerten Wannen führt der parasitäre Lufteintritt zudem zu verstärkten NOx-Emissionen.

- Festlegung eines Wartungsplans bei Schmelzwannen führt zu frühzeitiger Erkennung von Verschleiß und Mängeln an der Wanne

- Lufteintritte sind zu verhindern

- Ungenutzte Wannenöffnungen sind zu verschließen

- die größtmögliche Isolation der Wanne ist zu gewährleisten

- Abdichtung der Brennerblöcke, der Gemengeeinlegevorrichtung und aller sonstigen Wannenöffnungen

- Permanente Erfassung und Kontrolle der Prozessparameter zur Sicherstellung eines optimierten Schmelzprozesses

Quelle(n):

- Umweltbundesamt (2013): Merkblatt über die besten verfügbaren Techniken in der Glasherstellung. Umweltbundesamt, Dessau S. 178 f., 341, 389

Projekte

Entwicklung eines stickoxidmindernden und energiesparenden Gasbrenners

- Entwicklung eines Gasbrenners zur Senkung der NOx-Emissionen

- Minderung der NOx-Emissionen um bis zu 50 %

- Energieeinsparung von 4 bis 6 %

Pulverlacke integriert mit Hochdruck generiert

- Verfahrenskonzept zur Herstellung von Pulverlacken: organische Lösemittel werden vollständig durch umweltneutrales überkritisches Kohlendioxid ersetzt, was die Lackformulierung begünstigt und die Herstellung des Pulverlacks durch Versprühen erlaubt

- das Verfahren gestattet einen kontinuierlichen Betrieb und reduziert den anlagentechnischen Aufwand

Ressourcenschonende Temperaturführung bei der Behandlung heißer Schmelzen

Das entwickelte Temperaturmesssystem zeichnet sich aus durch:

- hohe Messdynamik bei gleichzeitig hoher Messgenauigkeit

- Möglichkeit der kontinuierlichen Messung bei Verwendung geeigneter Hülsen für die Schutzrohrsonde

- Unempfindlichkeit gegenüber elektromagnetischen Feldern

Es trägt damit dazu bei, die Schmelzen in verschiedenen Branchen optimiert zu fahren und so Ressourcen- und Kosteneffizienz zu steigern.

Zur kompletten ProjektbeschreibungBeschaffung/Lagerung/Handhabung

Gute Praxis

Lagerung und Transport von staubenden Materialien und Pulvern

Die Transportsysteme für staubende und starkstaubende Stoffe und Materialien sollten zur Abfallvermeidung als geschlossene Systeme ausgeführt sein. Um die bei Lager- und Transportprozessen entstehenden Emissionen und Pulver-/Pigmentverluste gering zu halten, sind die folgenden Techniken anzuwenden:

- Transportwege so kurz wie möglich halten

- Geschlossene Lagerplätze einsetzen und ggf. ein Absaug- und Filtersystem installieren

- Bei sehr stark staubenden Produkten sind geschlossene Fördersysteme, wie zum Beispiel Schneckenförderer einzusetzen

- Weniger stark staubende Materialien können auch mit offenen System transportiert werden aber auch hier sollten Maßnahmen ergriffen werden um die Transportverluste zu minimieren

Quelle(n):

- Umweltbundesamt (2005b): Merkblatt über die besten verfügbaren Techniken zur Lagerung gefährlicher Substanzen und staubender Güter. Umweltbundesamt, Dessau S. 107, 239

Optimierte Gestellbehandlung reduziert Austrag

Die Werkstücke werden so auf die Gestelle gehängt, dass die größten Flächen senkrecht positioniert sind, damit die anhaftende Flüssigkeit zur unteren Kante der Werkstücke hin ablaufen kann. Wenn die Gestelle aus der Prozesslösung ausgehoben werden, sollten sie so geschwenkt werden, dass sich schneller große Tropfen bilden und von der untersten Kante der Teile abtropfen können. Die Abtropfzeit über dem Prozessbehälter sollte so lang sein, dass die anhaftende Flüssigkeit zusammenlaufen und von den Teilen abtropfen kann. Durch langsames Ausheben der Gestelle aus der Prozesslösung kann die Austragsmenge beträchtlich verringert werden.

Sacklöcher sollen so weit wie möglich vermieden und schöpfende Teile mit der Öffnung schräg nach unten so aufgehängt werden, dass möglichst wenig Prozesslösung in das Spülwasser eingetragen wird. Manchmal kann mit dem Kunden vereinbart werden, dass schöpfende Teile, die viel austragen, Auslauföffnungen erhalten. Das Abtropfen von Prozesslösung auf am Gestell im unteren Bereich angeordnete Teile wird normalerweise durch geschicktes Anordnen der Werkstücke so weit wie möglich vermieden.

Der Austrag durch Gestelle kann durch Neigen des Tragarms am Transportwagen reduziert werden; dadurch werden horizontal liegende Flächen, von denen die anhaftende Lösung nur schwer ablaufen kann, geneigt. Es gehört zu einer normalen Inspektion und Wartung, die Isolationsbeschichtung der Gestelle zu überprüfen, um festzustellen, ob die Oberfläche der Isolierschicht glatt und frei von Rissen und Spalten ist, in denen Lösung eingeschlossen und festgehalten werden kann. Es ist gute betriebliche Praxis, Gestelle auf defekte Isolation hin zu untersuchen und sie, wenn erforderlich, zu reparieren oder zu ersetzen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 229 Link

Optimierung der Substrathalter für PVD-Verfahren

Substrathalter in PVD-Beschichtungsanlagen verwenden häufig eine vertikale Lagerung der Substrate um die besonders beanspruchten Bereiche gezielt zu beschichten. Die Halter werden während der Bearbeitung gedreht um eine gleichmäßige Beschichtung der Substrate zu gewährleisten. Es konnte jedoch gezeigt werden, dass speziell bei der Beschichtung von zylindrischen Substraten, wie zum Beispiel Bohrer und Fräser, auch mit geneigten Drehachsen die qualitativen Anforderungen an die Beschichtung der Werkstücke sehr gut erfüllt werden können. Die Anordnung der Substrate mit geneigten Drehachsen ermöglicht im Vergleich zur vertikalen Anordnung eine deutlich verbesserte Ausnutzung des Beschichtungsraumes. Auf diese Weise können mehr Substrate gleichzeitig bearbeitet und die Energieeffizienz des Prozesses verbessert werden

- Anpassung und Optimierung der Substrathalter zur Erhöhung der Ausnutzung des vorhandenen Beschichtungsraumes

- Bei der Massenproduktion von zylindrischen Bauteilen ist eine bis zu 3 Mal höhere Auslastung möglich

Quelle(n):

- Esser, S. (2006): Halterungskonzepte für die PVD Beschichtungstechnik. 4pvd, Aachen, auch verfügbar als PDF unter: [abgerufen am: 27. Sept. 2016] Link

Sachgemäße Behandlung von Werkstücken oder Substraten

Durch sachgemäße Behandlung der Oberflächen von Werkstücken oder Substraten durch geeignete und richtig angewandte Verfahrensführung wird vermieden, dass beträchtliche Mengen an Metall wieder abgetragen (gestrippt) werden müssen.

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 199 f. Link

Schaffung geeigneter Lagerbedingungen

Ein Beitrag zur Vermeidung von Lagerverlusten ist die Schaffung geeigneter Lagerbedingungen für Substrate und Beschichtungsstoffe. Die notwendigen Technologien sind abhängig von den gegebenen Randbedingungen und den zu lagernden Stoffen. So sollten metallische Substrate nicht in zu feuchten und kühlen Umgebungen gelagert werden um zusätzliche Aufwände für die Oberflächenvorbereitung zu vermeiden.

Verkürzen der Lagerzeit

Vermeidung oder Verkürzung der Lagerzeit zwischen zwei Arbeitsgängen, z. B. zwischen Herstellung und Oberflächenbehandlung oder zwischen Oberflächenbehandlung und Versand, kann eine Zusatzbehandlung zum Korrosionsschutz überflüssig machen.

- Realisierung durch JIT- (just in time) System oder gute Produktionsplanung

- Vermeiden von Strippen oder Nacharbeit von Ausschuss

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 212 Link

Vermeidung von Lagerverlusten bei Pulverlacken

Die Lagerung der Pulverlacke bedarf verschiedener Vorkehrungen, um Lagerverluste und Vorreaktionen zu vermeiden. Da es bei Pulverlacken bereits bei Raumtemperatur zu Vorreaktionen kommen kann, sind Pulverlacke nicht in der Nähe der Öfen, sondern möglichst kühl und trocken zu lagern. Andernfalls besteht die Gefahr von verklebten Lackteilchen und verringerter Vernetzungsfähigkeit der Pulverbeschichtung. Die Folgen sind in diesen Fällen erschwerter Pulverauftrag, geringere Beschichtungsqualität und Nacharbeit. Im schlimmsten Fall können falsch gelagerte Lacke gänzlich unbrauchbar werden und müssen entsorgt werden, um Nacharbeiten zu vermeiden.

Quelle(n):

- Umweltbundesamt (2005b): Merkblatt über die besten verfügbaren Techniken zur Lagerung gefährlicher Substanzen und staubender Güter. Umweltbundesamt, Dessau S.233, 239

- Pietschmann, J. (2013): Industrielle Pulverbeschichtung. 4. Auflage, Springer Vieweg, Wiesbaden S. 31 ff.

Videos

Industrie 4.0 leicht gemacht

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Perfekter Materialstrom im Schwarzwald

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Vorbehandeln Werkstück

Gute Praxis

Abfallvermeidung bei Strahlprozessen

Das Strahlen von Werkstücken und Baugruppen ist häufig Bestandteil der Vorbereitungen für verschiedene Fertigungsprozesse. Ziele sind zum Beispiel die Reinigung, Entzunderung und/oder die Einstellung bestimmter Rauheiten. Je nach folgender Fertigung werden für bestimmte Verfahren, wie zum Beispiel durch die DIN EN 13507 für das thermische Spritzen, gezielt Strahlmittel für die Vorbehandlung empfohlen und sind besonders geeignet, die Oberfläche präzise vorzubereiten. Für die ressourceneffiziente Gestaltung der Strahlprozesse ist, sofern vorhanden, die Standzeit des Strahlmittels zu verlängern und der Verbrauch von Strahlmittel zu verringern, um die Kosten zu reduzieren und Abfälle zu vermeiden. Der Strahlmittelverbrauch kann mit verschiedenen Maßnahmen auch in bestehenden Anlagen verbessert werden:

- Nutzung optimaler Strahlpistolen und -düsen

- präzise Strahlmitteldosierung

- Nutzung für den Anwendungszweck gut geeigneter Strahlmittel

- Recycling des Strahlmittels

- Erhöhung des Strahldrucks mit Berücksichtigungs der Standzeit des Strahlmittels und der Oberflächengüte

Da niedrige Strahldrücke den Strahlmittelverbrauch erhöhen, sollten Druckluftverluste ausgeschlossen werden. Des Weiteren ist zu prüfen, ob die Oberflächen auch durch alternative Verfahren vorbereitet werden können. Mit Hilfe spanender Verfahren kann die Oberflächenrauheit ebenso eingestellt werden, anfallende Späne sollten in diesem Fall recycelt werden. Gleichfalls geeignet zur Vermeidung von Abfällen sind CO2-Trockeneis und -Schneestrahlen, bei beiden Verfahren müssen lediglich die Reinigungsrückstände entsorgt werden. Außerdem möglich ist das Reinigen von Bauteilen mittels Laserstrahls.

Quelle(n):

- Sonderabfallgesellschaft Brandenburg/Berlin mbH (2004): SBB Forum Abfallvermeidung – Reinigung und Entschichtung von Metalloberflächen. Sonderabfallgesellschaft Brandenburg/Berlin mbH, Potsdam, auch verfügbar als PDF unter: [abgerufen am: 04. Nov. 2016] Link

Kaskadenspülung (Mehrfachspültechnik)

-

Das Gegenstrom-(Kaskaden-)Spülen in Kombination mit Leitfähigkeitsmessungen und zugehöriger Durchflussmessung im letzten Spülschritt stellt einen minimalen Wasserverbrauch und das geringste Aufkommen an Abfall sicher. Bei Einführung eines mehrstufigen Spülsystems, teilweise verbunden mit einem Spülwasserrecyclingsystem, kann eine Verringerung des Abwassers von bis zu 90 % erreicht werden. Je näher an einen ‚Null’-Abfluss gekommen wird, umso vollständiger ist die Rückgewinnung von Prozesschemikalien und umso geringer werden die Anforderungen an die Abwasserbehandlung sein.

-

Vorteile:

-

signifikante Minderungen des Frischwasserverbrauchs und beim Abwasseranfall und somit geringere Kosten für Frischwasser und Abwasserbehandlung

-

Verhinderung von Qualitätsproblemen bei Lackierprozessen

-

- Kaskadenanlagen werden allgemein für Vorbehandlungsprozesse eingesetzt, z.B. in der Automobilindustrie, bei der Bandblechbeschichtung und beim Lackieren von Land- und Baumaschinen.

- Normalerweise besteht eine Kaskade aus drei Spülschritten. Je mehr Schritte verwendet werden, umso weniger Frischwasser muss beim letzten Spülschritt hinzugefügt werden, um die Leitfähigkeitsgrenzen einzuhalten. Der Überlauf des ersten Spülschritts fließt normalerweise zur Abwasserbehandlung. Mehrstufiges Spülen ist insbesondere geeignet bei hoher Spülrate mit einer kleinen Menge an Spülwasser. Beim Kaskadenspülen z. B. fließt das Wasser in umgekehrter Richtung zu den Werkstücken. Das führt zu der Anforderung an eine stets gleichbleibende Spülwasserqualität (das Spülkriterium). Der Haupteinspareffekt bei der Überleitung vom ersten zum zweiten Spülschritt wird erreicht. Eine geringere Spülwassermenge kann durch Wahl des korrekten Spülsystems erzielt werden. Mit zunehmender Anzahl der Spülschritte wird das verwendete Wasservolumen verringert und die Wassereinsparung steigt. Die erzielbare Rückgewinnungsrate bei einem gewissen Verdampfungsvolumen steht in direktem Verhältnis zur Konzentration der Prozesschemikalien im ersten Spülschritt.

- Allgemein ist die Installation von Mehrfachspültechniken verbunden mit größerem Platzbedarf und höheren Investitionskosten (Kosten für zusätzliche Tanks/Behälter, Gestelle zum Transport der Werkstücke und Überwachung). Die Gesamtkosten werden gemindert durch abnehmenden Wasserverbrauch, Rückgewinnung von Prozesschemikalien und geringerem Abwasseranfall, der kleinere Abwasserbehandlungsanlagen benötigt und weniger Behandlungschemikalien.

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] S. 418 Link

Reduzierung der Wärmeverluste aus Öfen und Trocknern durch Optimierung des Bauteilfördersystems

Beim Transport von Werkstücken durch Öfen und Trockner in der Oberflächentechnik werden bis zu 50 % der eingebrachten Wärmeenergie durch die Erwärmung des Fördersystems verloren. Je nach Material und Aufbau des Fördersystems ist dieser Wärmetransport in ungünstigen Fällen größer als der durch das erwärmte Bauteil selbst.

Energieeinsparpotenzial ergibt sich des Weiteren an Türen und Schleusen, hier werden zusätzlich bis zu 10 % Wärmeenergie an die Umgebung abgegeben und verloren.

Eine Verringerung der bewegten Maßen an den Fördersystemen bewirkt geringere Wärmeverluste. Mit Hilfe leichterer Transportketten und –mittel wurden an Beispielanlagen zwischen 24 % und 31 % Energieeinsparungen erzielt.

Quelle(n):

- Köster, M. und Ritterbach, A. (2016): Fördertechnik bietet viel Einsparpotenzial. Journal für Oberflächentechnik, Heft 8 S. 54 ff.

Reinigung und Wiederverwendung von Entfettungsbädern

Hohe Ölgehalte machen Entfettungslösungen unbrauchbar: Daher werden Reinigungsmaßnahmen angewendet, um die Lebensdauer der Bäder zu erhöhen. Zu den durchgeführten Maßnahmen gehören:

- Magnetische Abscheider zur Entfernung von feinen Eisenteilchen und Öl

- Mechanische Reinigung: kann die Lebensdauer von Entfettungsbädern auf das 2 - 4fache verlängern

- Adsorption von Tensiden und Öl (Fällung mit anschließender Filtration).

- Ultrafiltration

Vorteile:

- Verbrauch an Chemikalien für neue alkalische Bäder kann drastisch reduziert werden

- Reduktion der Abwasserbehandlung u. -einleitung

Bei der Reinigung von Entfettungsbädern fallen Öle und Fette als Abfall an. Diese Abfälle können energetisch genutzt werden oder durch Verbrennung entsorgt werden.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 195

Steigerung der Energieeffizienz bei der Säureaufbereitung

Die zur Vorbehandlung von Werkstücken notwendigen Beizsäuren können durch verschiedene Verfahren aufbereitet werden. Dies führt zu vermindertem Verbrauch an Säuren, weniger Abfall und in der Folge zu Kosteneinsparungen. Die herkömmlichen Verfahren für die Aufbereitung sind zum Beispiel Wirbelschicht-, Sprüh- oder Röstverfahren. Ein Unternehmen aus Hilden setzt hierfür ein besonders energiesparendes Verfahren ein, die sogenannte hydrothermale Regeneration. Die Prozesstemperatur ist hier mit ca. 170 °C sehr viel geringer als bei den herkömmlichen Verfahren, was zu einem deutlich geringeren Energiebedarf führt. Zudem lässt sich dieser Prozess auch ohne den Einsatz von Brennstoffen umsetzen, CO2-Emissionen werden so ebenfalls stark gesenkt. Dennoch werden hohe Prozesssicherheit und geringer Wartungsaufwand der Anlage sichergestellt.

Quelle(n):

- Verband Deutscher Maschinen- und Anlagenbau e.V. [VDMA] (2009): Ressourceneffiziente Oberflächentechnik. VDMA - Fachabteilung Oberflächentechnik,2009, Frankfurt a .M. Verfügbar unter: S. 48 Link

Strahlen mit Hilfe von Schleuderrädern zur Verbesserung der Energieeffizienz

Die Strahlprozesse werden oft unter Einsatz von Druckluft zur Beschleunigung des Strahlmittels durchgeführt. Zur Verbesserung der Energieeffizienz kann daher der Einsatz von Schleuderrädern geprüft werden. Diese beschleunigen das Strahlmittel mit Hilfe von Elektromotoren. Für optimale Ergebnisse sollten die Motoren möglichst effizient ausgelegt sein, haben aber im Vergleich zu Druckluftsystemen immer den Vorteil, dass eine verlustbehaftete Energieumwandlung eingespart werden kann.

Quelle(n):

- Verband Deutscher Maschinen- und Anlagenbau e.V. [VDMA] (2009): Ressourceneffiziente Oberflächentechnik. VDMA - Fachabteilung Oberflächentechnik,2009, Frankfurt a .M. Verfügbar unter: S. 8 ff. Link

Umstellung auf Impuls-Wasserstrahlen zur Vorbehandlung bei Thermischen Spritzverfahren

Zur Vorbehandlung von Bauteilen für die Beschichtung mittels thermischer Spritzschichten werden verschiedene Strahlverfahren angewendet. Dies ist notwendig, um definierte Oberflächenrauheiten zu erzeugen und so eine gute Haftung der Beschichtung sicherzustellen. Für die Beschichtung von Zylinderlaufbahnen in Kurbelgehäusen werden diese beispielsweise mit Hilfe des Wasserstrahlens vorbereitet. Auf diese Weise wird die Oberfläche aktiviert und muss vor der Beschichtung nicht mehr gesondert gereinigt werden. Für diese Hochdruckwasserstrahlverfahren sind jedoch Drücke von bis zu 3000 bar notwendig und erfordern damit einen entsprechend hohen Aufwand bei dem Betrieb und der Wartung der Pumpen. Mit Hilfe eines pulsierenden Wasserstrahls wird es möglich, die Anforderungen an die Versorgungspumpen bei gleichbleibender Oberflächenqualität deutlich zu senken. So genügen Drücke bis 600 bar und es ergeben sich deutliche Einsparungen für den Beschichtungsbetrieb. Die aufwändige Filtration des Wassers wird deutlich erleichtert, der Energiebedarf sinkt um ca. 50 % und die Anschaffungskosten einer solchen Pumpe sind ebenfalls geringer.

Quelle(n):

- Hermanns, M. (2014): Mit geringerem Druck mehr Effizienz. Journal für Oberflächentechnik, Heft 3 S. 56 f.

Verminderung des Säureverbrauchs und des Altsäureanfalls

Um die Umwelteinflüsse durch das Beizen zu reduzieren, sollten Maßnahmen zur Verminderung des Säureverbrauchs und des Altsäureanfalls angewendet werden und am besten bereits in der Designphase berücksichtigt werden:

- Vermeidung der Stahlkorrosion durch geeignete Lagerung, Transport, Kühlung usw.

- mechanisches Vorentzundern, um das Beizerfordernis im Säurebeizbad zu reduzieren (geschlossene Entzunderungskammer, die mit Absaugung und Gewebefilter ausgestattet ist)

- Einsatz des elektrolytischen Vorbeizens

- Einsatz moderner, optimierter Beizeinrichtungen (Spitzbeizen oder Beizen mit intensiver Badbewegung anstelle von Tauchbeizen)

- Filtration und Recycling der Beizlösungen zur Verlängerung der Nutzungsdauer

- Einsatz von Ionenaustauschverfahren oder Elektrodialyse (für Mischsäure) oder eine andere Methode zur Rückgewinnung von freier Säure zur Regenerierung des Beizbades im Teilstrom

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 230

Verringerung der Ausschleppung aus Bädern

Die Ausschleppung aus Entfettungs-, Beiz- oder Prozessbädern führt zu erhöhten Chemikalien- und Wasserverbräuchen in den betroffenen Bädern, ist aber im Bereich der Oberflächentechnik nicht vollständig zu verhindern. Zusätzlich werden bei übermäßiger Ausschleppung jedoch auch die nachfolgenden Bäder negativ beeinträchtigt und erzeugen damit weiteren Ressourcenverbrauch. Bei der Feuerverzinkung führen beispielsweise die Ausschleppung von Flussmittel und der Eintrag in das Zinkbad zu einer vermehrten Entstehung von Zinkasche und verspritztem Zink. Ziel sollte daher immer sein, die Ausschleppung aus Prozessbädern so gering wie möglich zu halten. Mit Hilfe der folgenden Maßnahmen kann die Ausschleppung reduziert werden:

- Einsatz von Abquetschrollen oder Luftmessern

- Verlangsamen der Aushebegeschwindigkeit

- Verlängerung der Abtropfzeit

- Rücklaufbleche an den Seiten der Bäder um Flüssigkeiten wieder zurückzuleiten

- Vorsehen von Ablaufbohrungen in den Bauteilen

- Optimierung der Prozesslösung, Vermeidung von hohen Konzentrationen und damit hoher Ausschleppung der Chemikalien

- Erhöhung der Temperatur oder Zusatz von Tensiden zur Reduktion der Viskosität und damit der Oberflächenspannung

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 315

- Fresner, J.; Bürki, T. und Sittel, H. (2009): Ressourceneffizienz in der Produktion - Kosten senken durch Cleaner Production. Düsseldorf, Symposion S. 190 f.

Verringerung der Verdampfungsverluste in Entfettungsbädern

Verdampfungsverluste bei Reinigungs- und Beizprozessen während der Vorbehandlung für Beschichtungsprozesse lassen sich kaum vermeiden. Je nach Größe dieser Bäder ist jedoch auch das Beheizen außerhalb der Betriebszeiten sinnvoll, um die Energiekosten für ein erneutes Anheizen einzusparen. Bei einem Hersteller für Erntemaschinen in Harsewinkel führte dieses Vorgehen jedoch zu erheblichen Verdunstungsverlusten. Um diese auszugleichen, müssen wiederum Wasser und Energie aufgebracht werden, um die Betriebstemperatur zu halten. Um dieses Problem zu vermeiden, werden Rollladen oberhalb der Entfettungsbäder eingesetzt. Diese verhindern effektiv die Verdunstung außerhalb der Betriebszeiten. Auf diese Weise konnten 25000 € p. a. für Erdgas und VE-Wasser eingespart werden.

- Einsatz von Rollladen zur Abdeckung der Entfettungsbäder (oder auch Beizbäder) außerhalb der Betriebszeiten führt zu Einsparungen bei Energie- und Wasserverbrauch

- Amortisation in kurzer Zeit auch bei Nachrüstung bereits bestehender Anlagen möglich

Quelle(n):

- Granderath, F.; Pankoke, H. und Bischof, U. (2015): Rollladen gegen Verdunstung. Journal für Oberflächentechnik, 01. Apr. 2015, Heft 5 S. 46 f.

Warten von Entfettungslösungen

Mehrfaches Verwenden von Entfettungslösungen in Kaskadenform

- beträchtliche Reduzierung des Elektrolyt- und Wasserverbrauchs und die sich daraus ergebende, reduzierte Abwassermenge

Einfache Verfahren - Filtration mit Zellulosefiltern, mechanische Trennung durch Skimmer, Schwerkraft-Ölabscheider

- Verlängerung der Standzeit der Entfettungslösung durch Entfernen von Öl

Statischer Abscheider für Entfettungslösungen

- großes Absenken des CSB-Werts im Abwasser, in manchen Fällen bis zu 50 %; beträchtliche Reduzierung des Verwurfs verbrauchter Lösungen: in den meisten Fällen werden 50 bis 70 % Reduzierung erreicht; etwa 50% weniger Netzmittel müssen gekauft werden

Biologisches Regenerieren der Entfettungslösung

- arbeitet im neutralen Bereich bei einer Temperatur von etwa 45 °C; reduziert den Chemikalienverbrauch, da die Lösung nur selten neu angesetzt werden muss; reduziert den Einsatz gefährlicher Chemikalien und den Chemikalienverbrauch zur Neutralisation abgelassener, verbrauchter Prozesslösung, verbunden mit weniger Auswirkungen von Tensiden auf die Abwasserbehandlung; geringere Verdunstungsverluste, deshalb weniger Bedarf an Wasserdampfabsaugung

Zentrifugieren von Entfettungslösungen

- reduziert das Verwerfen von Entfettungslösungen, die mit Öl und Feststoffen verunreinigt sind; Verunreinigungen werden in der Entfettungslösung auf einem niederen Niveau gehalten, wodurch auch der Austrag und die Verunreinigung des Spülwassers verringert werden; das Öl wird am Austritt der Trennzentrifuge konzentriert aufgefangen und kann ggf. wieder aufbereitet und zurückgewonnen werden; Schlämme werden getrennt gesammelt; die Häufigkeit des Verwerfens wird reduziert (zwischen 30-80 %), je nach Größe und Kapazität der Anlage und vielen anderen anlagenspezifischen Parametern, einschließlich des Heizungsbedarfs und nötiger Stillstandszeiten; waschaktive Substanzen gehen nicht verloren

Membranfiltration von emulgierenden Entfettungslösungen - Mikro- oder Ultrafiltration

- reduziert den Chemikalien- und Energieverbrauch beim Entfetten stark verunreinigter Werkstücke oder Substrate; verlängert die Standzeit von Entfettungslösungen (bis zum 10-fachen); reduziert den Netzmittelverbrauch um 50 % und nach Angaben der Wasserbehörde die Verschmutzung durch Verringerung des CSB um 30 -70 %; weniger verbrauchte Lösungen (üblicherweise mit Ölgehalten zwischen 10 und 15 g/l) werden verworfen

Quelle(n):

- Umweltbundesamt (2005c): Merkblatt über Beste Verfügbare Techniken in der Oberflächenbehandlung von Metallen und Kunststoffen. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: S. 320 Link

Projekte

Abfallvermeidung durch Einsatz einer neuen Vorbehandlungstechnik in Feuerverzinkereien für Stückverzinkung

- der bei der Abgasreinigung des Verzinkungsbads m.H. filternder Abscheider anfallender Staub kann ohne Probleme zur Rückgewinnung von Flussmittelsalzen aufgearbeitet werden

- staubförmige Emissionen im gereinigten Abgas erreichen nur 1/25 der zulässigen Obergrenze von 10 mg/cbm, bei Cadmium liegen sie unterhalb der Nachweisgrenze von 0,0002 mg/cbm

- Hubgerüste bei allen Prozessbädern der Vorbehandlungslinie: Absenken der Salzsäurekonzentrationen durch intervallartige Hubbewegungen der Ware und somit geringere Verschleppungsrate in Folgebädern

- geringere Chlorwasserstoff-Emissionen am Arbeitsplatz

Bänder und Bleche chemikalienfrei entzundern

Verwendung von Zunderpartikeln und eines Hochdruckwasserstrahl für die Entzunderung von Blechband.

- Einsparung von Beizlösungen

- Senkung des Energieverbrauchs um 30 %

- Senkung des Wasserverbauchs um 90 %

Neues Mess- und Regelungsverfahren für eine emissionsminimierte und effiziente Prozessführung beim Beizen von Metalloberflächen

- Entwicklung eines Beizkonzeptes und dessen Regelung zur Verringerung der Emissionen und des Säureeinsatzes

- Vermeiden von Über- und Unterbeizen oder Fehldosierung der Chemikalien

- Erhöhung der Beizkapazität durch Optimierung der Beizdauer in den Bädern

Optimierung der Drucklufterzeugung

- Ermittlung des Druckluft-Einsparvolumen

- Absenkung des Netzdrucks (von 13 bar auf 7,5 bar)

- Installation von Druckluftzählern für automatisiertes Druckluft-Controlling

- Mitarbeiterschulung: Suche nach Leckagen mittels Ultraschall-Ortungsgerät

- Reduzierung der jährlichen Gesamtkosten um 55 % möglich

Regeneration schwefelsaurer Beizen durch Nanofiltration

- unverbrauchte freie Schwefelsäure-Beize wird als Filtrat dem Beizprozess wieder zugeführt und die Metalle im stark verringerten Abwasservolumen aufkonzentriert

- Nanofiltration ermöglicht Beizbetrieben im Vergleich zur Neutralisation eine erhebliche Senkung der Altsäuremenge bei gleichzeitig hohen Rückgewinnungsraten für die freie Säure

- innerhalb des Projektes konnte die Wirtschaftlichkeit für verschiedene Betriebsgrößen und Abwasseraufkommen nachgewiesen werden

Videos

Entscheidung im Eloxalbad

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Rundgang bei Süss Oberflächentechnik GmbH

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Fluxen

Gute Praxis

Absaugung der Staubemissionen beim Verzinken und Wiederverwertung zur Flussmittelherstellung

Die Luftemissionen, die beim Schmelztauchen entstehen, sind ein Problem, das effektiv mit der Einhausung des Zinkkessels und der Absaugung der Emissionen verbessert werden kann. Der abgesaugte Staub kann in der Folge auch für die Herstellung von neuem Flussmittel verwendet oder extern zur Wiederverwertung genutzt werden. Als gute Praxis gilt nur die Rückgewinnung, die dioxinfreie Flussmittel liefert.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 389 f.

Flussmittelbäder betriebsintern oder extern regenerieren

Die Flussmittelbäder bei der Feuerverzinkung nehmen während des Betriebes zunehmend Eisen auf. Ist eine bestimmte Konzentration an Eisen in der Lösung erreicht wird das Flussmittel unbrauchbar und muss ersetzt werden um im weiteren Verlauf einen sicheren Betrieb des Schmelztauchens zu gewährleisten. Um den Verbrauch von Prozesslösung zu senken und Abfälle zu verringern sollten Flussmittelbäder innerbetrieblich regeneriert werden oder, falls das nicht möglich ist, an einen externen Betrieb für die Aufarbeitung gegeben werden. Ziel ist die Verringerung des Eisengehaltes und damit eine weitere Nutzung der Prozesslösung. Dies kann mit den folgenden Methoden erreicht werden:

Eisenentfernung mittels Ammoniak und H2O2-Oxidation

Durch Beigabe von H2O2 und Ammoniak kann das im Flussmittel enthaltene Eisen als Eisenhydroxid abgeschieden werden. Der Eisenhydroxidschlamm wird in einem späteren Schritt entfernt und deponiert. Es entstehen als weitere Reaktionsprodukte zusätzlich NH4Cl und ZnCl2. Das Verhältnis der Reaktionsprodukte lässt sich durch Zugabe von Zinkchlorid oder Ammoniumchlorid auf das gewünschte Maß anpassen. Wird zudem eine automatische pH-Wert und Redox-Kontrolle eingesetzt ermöglicht dies die Zerstörung organischer Additive im Flussmittelbad. Die maximale Eindickung und Filtrationswirkung ermöglicht die Zugabe eines Flockungsmittels.

Eisenentfernung mittels elektrolytischer Oxidation

Für die Eisenentfernung mittels elektrolytischer Oxidation wird ein System aus Reaktionsmodule und Sedimentationstanks benötigt. In den Reaktionsmodulen werden die Eisen-Ionen oxidiert und als Hydroxid ausgefällt. Alle aus der Spülung in den Flussmitteltank eingetragenen Chloride werden zur Bildung von Zinkammoniumchlorid verwendet. Das Eisen kann wiederum entfernt werden und eine Abwasserbehandlung ist nicht notwendig. Wird das Spülwasser in die Beiztanks geleitet ergeben sich signifikante Einsparungen bei den Kosten für Säure. Der Wasserverbrauch wird auf diese Weise ebenfalls verringert.

Eisenentfernung mittels Ionenaustauscher

Bei diesen Verfahren muss die Flussmittellösung zunächst gefiltert werden, da das Verfahren empfindlich auf den Eintrag von Feststoffen reagiert. Für die Absorption werden hier Harze eingesetzt. Die Flussmittellösung wird zunächst mit Hilfe von NaOH neutralisiert und dann in die Ionentauscher gepumpt in denen das Eisen absorbiert wird. Das Flussmittel kann anschließend wieder zurückgepumpt werden. Die Harze müssen dann bei Sättigung mit Hilfe von HCl regeneriert werden.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 454 f.

Gute Betriebsführung und Pflege von Flussmittelbädern

Die permanente Kontrolle und Pflege des Flussmittelbades ist ein gut geeignetes Mittel die Entstehung von Zinkkrätze beim Feuerverzinken zu reduzieren. Es ist darauf zu achten, dass der Eintrag von Eisen durch Anhaftungen aus den Beizbädern minimiert wird. Bei zu hoher Eisenkonzentration im Flussmittelbad wird das Eisen mit in das Zinkbad verschleppt und führt dort zur Entstehung der Zinkkrätze und zusätzlicher Emissionen. Pro Kilogramm Eisen, das auf diese Weise in das Zinkbad gelangt, entstehen 25-30 kg Zinkverlust. Abhilfe schafft zum Beispiel eine zusätzliche Spülstufe vor dem Fluxbad. Des Weiteren sollte der Eisengehalt des Flussmittelbades kontinuierlich überwacht werden, um frühzeitig gegensteuern zu können und die Standzeit des Flussmittelbades entscheidend zu verlängern.

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 308

Verringerung der Ausschleppung aus Bädern

Die Ausschleppung aus Entfettungs-, Beiz- oder Prozessbädern führt zu erhöhten Chemikalien- und Wasserverbräuchen in den betroffenen Bädern, ist aber im Bereich der Oberflächentechnik nicht vollständig zu verhindern. Zusätzlich werden bei übermäßiger Ausschleppung jedoch auch die nachfolgenden Bäder negativ beeinträchtigt und erzeugen damit weiteren Ressourcenverbrauch. Bei der Feuerverzinkung führen beispielsweise die Ausschleppung von Flussmittel und der Eintrag in das Zinkbad zu einer vermehrten Entstehung von Zinkasche und verspritztem Zink. Ziel sollte daher immer sein, die Ausschleppung aus Prozessbädern so gering wie möglich zu halten. Mit Hilfe der folgenden Maßnahmen kann die Ausschleppung reduziert werden:

- Einsatz von Abquetschrollen oder Luftmessern

- Verlangsamen der Aushebegeschwindigkeit

- Verlängerung der Abtropfzeit

- Rücklaufbleche an den Seiten der Bäder um Flüssigkeiten wieder zurückzuleiten

- Vorsehen von Ablaufbohrungen in den Bauteilen

- Optimierung der Prozesslösung, Vermeidung von hohen Konzentrationen und damit hoher Ausschleppung der Chemikalien

- Erhöhung der Temperatur oder Zusatz von Tensiden zur Reduktion der Viskosität und damit der Oberflächenspannung

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 315

- Fresner, J.; Bürki, T. und Sittel, H. (2009): Ressourceneffizienz in der Produktion - Kosten senken durch Cleaner Production. Düsseldorf, Symposion S. 190 f.

Projekte

Reduzierung des Zinkeinsatzes beim Feuerverzinken durch Kombination eines neuen Fluxmittels mit einer innovativen Flussmittelaufbereitungsanlage

- Mittels einer internen Aufbereitungsanlage und des Einsatzes eines auf Permanganatmischung basierenden Flussmittels, soll der Eisengehalt im Fluxmittelbad kontinuirlich unter 5 g pro Liter Fluxmittel gehalten werden.

- Das Fluxmittel wird ständig von Fluxbad zu Absetzbecken und zurück umgepumpt und dabei Das Hegaflux Ferrokill wird im Absetzbecken dem Fluxmittel zugesetzt, so dass das enthaltene Eisen als Schlamm ausfällt. Damit wird weniger Eisen in das Zinkbad verschleppt und die Entstehung von Hartzink auf rund 20 % reduziert.

- Das Zinkbad wird durch eine am Verzinkungsofen integrierte Wärmerückgewinnung beheizt, der spezifische Energieverbrauch konnte auf rund 60 % reduziert werden.

- Der Zinkverbrauch in der neuen Anlage ist um rund ein Viertel vermindert. Pro Tonne Material werden 66 kg Zink verbraucht.

- Daneben werden Produktionsstillstände, Gefahrguttransporte (CO2-Emissionen) und der Einsatz der Chemikalien H2O2 und NH3 vermieden.

Umstellung galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Umstellung einer Feuerverzinkerei (TV 16)

- Optimierung des Entfetters und Entwicklung eines Regenerator zur Öl-/Fettausschleusung aus der Entfetterlösung für unbegrenzte Badstandzeit: Kostenreduzierung ca. 6.000 €/a

- Einbau einer Kreuz-/Gegenstrom-Wärmerückgewinnungsanlage und weitere Energieeinsparungsmaßnahmen: Energieeinsparung ca. 150-170 KWh (= 30-35 %)

- Maßnahmen zur Stoffeinsparung durch „Teilautomatisierung Verzinkungskessel“, „Einsatz neuer Zinklegierungen“, „Installation einer Zinkascheaufbereitungsanlage“, „Einsatz eines Vibrations-Hartzinkgreifers“, und weitere periphere Einzelmaßnahmen: Zink-Einsparung gegenüber Ausgangssituation ca. 17 %, sowie zusätzlich ca. 12.000 €/a aufgrund sonstiger Effekte

- durch den Einsatz des Ionenaustauscherverfahrens ist eine Zink-Eliminierung aus Mischbeizen möglich; dabei werden zugleich Logistikvorteile (höhere Anlagenproduktivität) ausgenutzt und interne Kreisläufe geschlossen: Einsparpotential von ca. 50.000 €/a

Trocknen/Wärmebehandeln

Gute Praxis

Abwärmenutzung

BVT (beste verfügbare Technik) im Bereich der Prozess-Abwärmenutzung verhilft dazu, nach Ausschöpfung aller Möglichkeiten zur Abwärmereduzierung und -vermeidung die nicht vermeidbare Abwärme so zu nutzen, dass die Energieeffizienz und damit die Wirtschaftlichkeit des Betriebs gesteigert werden kann.

Neben der Verminderung des Primärenergiebedarfs und der damit einhergehenden Senkung der Energiekosten bietet die Nutzung von Abwärme den Vorteil einer Entlastung der bestehenden Wärmeversorgung bzw. Kühlung sowie einen reduzierten Investitionsaufwand. Kann die Abwärme nicht (vollständig) genutzt werden, ist die Abgabe an Dritte (benachbarte Unternehmen, Siedlungen) zu prüfen.

Es gilt als gute Praxis, die Leistungsfähigkeit von Wärmetauschern durch regelmäßige Wartung zu gewährleisten durch

- Eine regelmäßige Kontrolle des Wirkungsgrades

- Die Vermeidung oder Beseitigung von Verschmutzungen

Temperaturniveau

Es gilt: je höher die Effizienz des Wärmetauschers, desto niedriger die notwendige Differenz zwischen Wärmequelle und Wärmesenke. Die spezifischen Investitionskosten für Wärmetauscher sinken i. d. R. mit Höhe der Temperaturdifferenz zwischen Abwärmequelle und Wärmeverbraucher.

Aber auch Abwärme auf einem eher niedrigen Temperaturniveau (30 – 50 °C) kann genutzt werden. Abwärme mit niedrigem Temperaturniveau kann vor allem in Niedertemperatursystemen bzw. Systemen mit niedriger Eingangstemperatur (z. B. Fußbodenheizungen) eingesetzt werden.

Besteht nicht die Möglichkeit, Niedertemperatursysteme mit Abwärme zu speisen, oder wird generell ein höheres Temperaturniveau benötigt, bietet es sich an, die Abwärme zur Vorwärmung zu nutzen. So kann in der Brauchwasser-Erwärmung Wasser durch Abwärme vorgewärmt und anschließend mit anderen Energieträgern auf das endgültige Temperaturniveau nachgeheizt werden.

Zeitlicher Verlauf, Bedarfsprofile und Betriebsstunden

Je besser Wärmequelle und Wärmesenke im zeitlichen Verlauf übereinstimmen, desto effektiver kann die Abwärme genutzt werden. Wenn möglich, wird das Bedarfsprofil dem Angebotsprofil angepasst. Nicht immer ist dies umsetzbar, in einem solchen Fall besteht die Möglichkeit, mit einem Wärmespeicher Differenzen abzupuffern. Je mehr Vollbenutzungsstunden eine Anlage erreicht, desto wirtschaftlicher arbeitet sie. Zu beachten ist auch, dass der Wärmebedarf höher liegen kann als das Angebot. Daher muss immer eine alternative Energiequelle (z. B. Spitzenlastkessel) zur Verfügung stehen.

Örtliche Gegebenheiten

Transportverluste zwischen Abwärmequelle und Wärmesenke sind so weit wie möglich zu reduzieren, indem diese räumlich nah beieinanderliegen (z. B. Installation des Wärmespeichers im Kompressorraum). Dies vermindert auch die Kosten für Leitungen. Leitungen sollten möglichst geringe Strömungswiderstände aufweisen und isoliert sein, damit es nicht zu Leistungsverlusten kommt.

Wirtschaftlichkeit

Die Amortisationszeit gibt nur Auskunft darüber, wann das eingesetzte Kapital zurückgeflossen ist. Sie lässt jedoch keine Aussage zur Rentabilität zu. Bei Investitionen im Energiebereich empfiehlt sich auch eine Betrachtung der Rentabilität. Ein geeignetes Maß ergibt die Kapitalrendite.

Wartung

Nur einwandfrei funktionierende Anlagen arbeiten effektiv. Anlagen sollten daher regelmäßig gewartet und gereinigt werden, um z. B. Strömungsverluste in Filtern zu reduzieren oder Störungen in Sensoren und Pumpen rechtzeitig zu entdecken.

Tool zur Optimierung der Abwärmenutzung

Mit dem Tool „Abwärmerechner“ (Umweltpakt Bayern) lässt sich das verfügbare Abwärmepotenzial im Unternehmen ermitteln. Verschiedene Nutzungsvarianten der überschüssigen Energie sind ermittelbar. energieatlas.bayern.de

Quelle(n):

- Bayerisches Landesamt für Umwelt [BLfU] (2012): Abwärmenutzung im Betrieb. Klima schützen – Kosten senken. Bayerisches Landesamt für Umwelt, Augsburg

- European Commission (2009): Reference Document on Best Available Techniques for Energy Efficiency. European Commission S. 235 ff.

- Pehnt, M.; Bödeker, J.; Arens, M.; Jochem, E. und Idrissova, F. (2010): Die Nutzung industrieller Abwärme – technisch-wirtschaftliche Potenziale und energiepolitische Umsetzung. Institut für ZukunftsEnergieSysteme, Heidelberg, Karlsruhe

- Sächsische Energieagentur - SAENA GmbH (2012): Technologien der Abwärmenutzung. Sächsische Energieagentur - SAENA GmbH, Dresden

- Waldhoff, C. und Reckzügel, M. (2014): ReWIn – Regionales Wärmekataster Industrie. Strategieentwicklung für die systematische Optimierung der Abwärmenutzung in Industrie und Gewerbe. Hochschule Osnabrück

Infrarot (IR)-Strahlungshärten

- Bei der Infrarot-Strahlungshärtung wird das Werkstück mittels Absorption infraroter Strahlung aufgeheizt. Der Trocknungsprozess beginnt von innen zur Oberfläche. Die Intensität der infraroten Strahlung hängt von der Wellenlänge und damit von der Temperatur des Heizgeräts ab. Die Absorption der Strahlen hängt von der Oberflächenrauhigkeit, der Farbe oder Helligkeit und der chemischen Zusammensetzung ab.

- geringerer Energiebedarf im Vergleich zur Anwendung von Trocknern mit Umluft

- wegen der Strahlungswärme des Trockners verdampfen die Lösemittel wie bei einem konventionellen Heizprozess

- Schnellheiztechnik (1-5 Sek im Falle eines Mediums im Infrarotnahbereich (NIR) oder langwelligen Bereich, IR kann aber längere Zeit benötigen) und, wenn die Temperatur des Untergrundes während des Härtens des Lackes niedrig ist, braucht es nur eine kurze Abkühlzeit

- es besteht ein Risiko der Bildung von Schattierungen an Kanten und in Ecken

- keine Begrenzungen bei der Schichtdicke außer, wenn sehr schnelle Aushärtezeiten notwendig sind (z.B. wenn das Substrat sehr schnell bewegt wird wie bei der Bandbeschichtung)

- Geometrie des lackierten oder bedruckten Untergrundes spielt keine Rolle; er sollte aber hitzebeständig sein

- Infrarot-Härten wird in einer kleinen Anzahl von Bandbeschichtungslinien angewendet; in bestehenden Bandbeschichtungen müsste eine Neukonzipierung der Abgasbehandlungsanlage erfolgen, da die Heizzeiten viel kürzer sind im Vergleich zu konventionellen Trocknern

- allgemein in der Automobilindustrie zur Vortrocknung des Decklacks, der in Lack-in-Lack-Technik aufgetragen wird, eingesetzt; zunehmend bei der Herstellung von Klebebändern eingesetzt

- die Investitionskosten sind relativ gering, die Nachrüstung existierender Trockner kann aber teuer sein; in der Bandblechbeschichtungsindustrie ist diese Technik nur wirtschaftlich bei neuen Anlagen, oder wenn ein Ofen ersetzt werden muss.

- Anwendbarkeit:

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] S. 472 Link

Parameter

Die Steuerung der Trocknungs- und Aushärtungsprozesse ist eine wichtige Technik um Material- und Energieverluste zu vermeiden. Zu hohe Temperaturen führen zum Beispiel bei Pulverlacken zu Beschichtungsfehler, in jedem Fall jedoch zu erhöhtem Energieverbrauch. Im Gegensatz führen zu niedrige Temperaturen zu längeren Trocknungs- und Aushärtungszeiten. Für Öfen ist daher die Bestimmung eines geeigneten Temperaturfensters sowie die präzise Überwachung und Steuerung der Temperaturen von entscheidender Bedeutung zur Vermeidung von Ausschuss und Energieverlusten.

Reduzierung der Wärmeverluste aus Öfen und Trocknern durch Optimierung des Bauteilfördersystems

Beim Transport von Werkstücken durch Öfen und Trockner in der Oberflächentechnik werden bis zu 50 % der eingebrachten Wärmeenergie durch die Erwärmung des Fördersystems verloren. Je nach Material und Aufbau des Fördersystems ist dieser Wärmetransport in ungünstigen Fällen größer als der durch das erwärmte Bauteil selbst.

Energieeinsparpotenzial ergibt sich des Weiteren an Türen und Schleusen, hier werden zusätzlich bis zu 10 % Wärmeenergie an die Umgebung abgegeben und verloren.

Eine Verringerung der bewegten Maßen an den Fördersystemen bewirkt geringere Wärmeverluste. Mit Hilfe leichterer Transportketten und –mittel wurden an Beispielanlagen zwischen 24 % und 31 % Energieeinsparungen erzielt.

Quelle(n):

- Köster, M. und Ritterbach, A. (2016): Fördertechnik bietet viel Einsparpotenzial. Journal für Oberflächentechnik, Heft 8 S. 54 ff.

Verringerung der Schleusenverluste an Öfen und Trocknern

Verschiedene Beschichtungsprozesse nutzen Öfen und Trockner zur Vernetzung und Härtung der Beschichtungen oder zum Erwärmen der Substrate. Das Einfahren in diese Anlagen ist immer mit einem gewissen Wärmeverlust verbunden, kann jedoch mit verschiedenen Maßnahmen auf ein Minimum begrenzt werden.

- Der Einsatz von Sensoren und intelligenter Steuerung der Ofentüren und –schleusen bewirkt die weitere Verminderung von Wärmeverlusten. Ziel ist es, die Türen möglichst kurzzeitig zu öffnen und nach dem Einfahren der Substrate schnell zu schließen. Bei sehr hohen Durchsätzen ist diese Technik nicht immer zielführend, da die Abstände zwischen den Substraten zu gering sind.

- Umluftschleusen bieten ebenfalls die Möglichkeit Wärmeverluste zu vermindern

- A-Schleusen bieten besonders bei hohen Stückzahlen großes Potenzial. Hierbei fahren die Bauteile von unten in den Trockner und wieder heraus, Konvektionsverluste werden auf diese Weise effektiv verhindert. Einsparungen von bis zu 20% gegenüber herkömmlichen Systemen lassen sich realisieren. Besonders bei der Neukonzeption von Trocknern sollte die Nutzung dieser Technik geprüft werden.

Projekte

Innovationen für die Umwelt - Energiesparende UV-Härtung von Lacken und Farben

- Anwendung eines UV-Aggregats, das sich durch eine hohe Energieeffizient auszeichnet

Untersuchung neuartiger kombinierter Vernetzungsmechanismen für die Pulverlackhärtung unter Einfluss von Katalysatoren

- durch gezielten Einsatz von speziellen Härterkomponenten, Katalysatoren, Additiven und Farbpigmenten kann eine Verbesserung des Prozessverlaufes und eine Erhöhung der Beschichtungsqualität erreicht werden

Videos

Prozesswärme - Mit der Sonne produzieren

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Ihre Daten an YouTube übermittelt werden und dass Sie die Datenschutzerklärung gelesen haben.

Emaillieren

Gute Praxis

Auswahl eines geeigneten Auftragsverfahrens bei Emailprozessen

Der Spritzauftrag ist auch für verschiedene Emailbeschichtungen möglich. Generell sollte bei diesen Auftragstechniken ein möglichst hoher Auftragswirkungsgrad angestrebt werden, um Overspray möglichst zu vermeiden. Auf diese Weise kann Abfall- bzw. Abwasseraufkommen verringert werden und auch die notwendige Bearbeitungszeit wird positiv beeinflusst, wenn ein möglichst vollständiger Erstauftrag erzielt werden kann. Optimierungen in diesem Bereich lohnen sich demnach im Sinne der Ressourceneffizienz und auch unter wirtschaftlichen Gesichtspunkten.

Bei den Emailverfahren kann im Wesentlichen zwischen Nass- und Trockenauftrag von Emailpulver unterschieden werden. Der Nassauftrag mit Hilfe eines Emailschlickers erfolgt im einfachsten Fall durch Tauchen oder Fluten der Substrate. Bei dieser Auftragstechnik werden leicht sehr hohe Auftragswirkungsgrade erreicht und der Schlicker kann durch einen geeigneten Abtropfprozess leicht wieder zurückgeführt werden. Ist Fluten oder Tauchen nicht möglich und es muss mit Spritzauftrag gearbeitet werden, sollte geprüft werden, ob ein elektrostatisch-unterstützter Auftrag möglich ist. Des Weiteren sollten möglichst gut geeignete Spritzwerkzeuge bei Nass- oder Trockenauftrag verwendet werden, um die Entstehung von Overspray zu verringern. Besonders bei dem Auftrag als Emailpuder ist die Vermeidung von Overspray von Bedeutung, da sich hier nur ca. zwei Drittel des Oversprays wiederaufbereiten lassen.

Die Tauchverfahren sind daher, wenn möglich, vorzuziehen um die Ressourceneffizienz der Prozesse zu steigern.

Quelle(n):

- Deutscher Email Verband e.V. (2013): Einführung in die Emailtechnologie. Informations- u. Bildungszentrum Email e.V., Hagen, auch verfügbar als PDF unter: [abgerufen am: 01. Nov. 2016], S. 32 ff. Link

Verringern der Anzahl der Einbrände

Herkömmlich bestehen Emailbeschichtungen aus mindestens zwei Schichten: Einer Grund- und einer Deckemailschicht. Beide Schichten müssen einzeln getrocknet und anschließend eingebrannt werden. Die Emailbeschichtung wird dann bei hohen Temperaturen eingebrannt, weshalb die Verringerung der Anzahl der notwendigen Einbrände angestrebt werden sollte.

Folgende Vorteile ergeben sich bei der Verringerung der notwendigen Schichten und Einbrände:

- Geringerer Wärmebedarf

- Weniger Overspray, da weniger Schichten aufgetragen werden müssen

- Weniger Aufwand für Handlingprozesse

Möglich wird dies durch die Nutzung von sogenannten Direktemails, die aus nur einer Schicht bestehen. Im Falle einer Direktweißemaillierung muss jedoch eine zusätzliche Nickelschicht aufgetragen werden, um die Haftung zu gewährleisten. Ein weiterer Ansatz sind Kombinationsverfahren, bei denen Grund- und Deckemailschichten unmittelbar nacheinander aufgetragen werden und mit nur einem Einbrand behandelt werden müssen. Bei dieser Technik entfällt, wie auch bei farbigen Direktemails, die Notwendigkeit einer Nickelschicht. Für eine Verbesserung der Ressourceneffizienz der Emailbeschichtung sollte daher der Einsatz dieser Techniken bevorzugt werden.

Quelle(n):

- Deutscher Email Verband e.V. (2013): Einführung in die Emailtechnologie. Informations- u. Bildungszentrum Email e.V., Hagen, auch verfügbar als PDF unter: [abgerufen am: 01. Nov. 2016], S. 27 f. Link

Projekte

Einfaches, umweltfreundliches Beschichten von Bauteilen zum Verschleißschutz

- Kombination von Thermischem Spritzen und Emailverfahren

- Beschichtung komplexer Bauteilstrukturen wird möglich

- Ausbildung einer harten und gleichzeitig glatten Beschichtung

- Einsparungen durch hohen Auftragswirkungsgrad

Kobalt- und Nickelfreie Stahlemaillierung

- Nickel und Kobalt weisen toxische Wirkungen auf

- Minimierung der Nutzung bzw. Substitution der beiden Materialien durch angepasste Vorbehandlung der Substrate sowie Nutzung einer Eisensilicat-Zwischenschicht

- jedoch: starke Beeinflussung der Zusammensetzung und Eigenschaften des Emails

Schmelztauchen

Gute Praxis

Aufbereitung der Reststoffe aus dem Verzinkungsprozess

Hartzink

Beim Feuerverzinken entstehen verschiedene Abfallstoffe, wie zum Beispiel Hartzink und Zinkasche. Hartzink entsteht während des Beschichtungsprozesses an der Substratoberfläche und reichert sich auch im Zinkkessel an. Es handelt sich um Eisen-Zink-Legierungen mit einem Zinkgehalt von bis zu 98 %. Eine Aufbereitung und Wiederverwertung ist daher dringend angeraten.

Zinkasche

Die Zinkasche entsteht beim Trockenverzinken durch den Kontakt und die Reaktion mit Sauerstoff. Es bildet sich daher eine Schicht Zinkasche auf dem Zinkbad, die regelmäßig entfernt werden muss. Der Eintrag von Flussmittel verstärkt die Bildung von Zinkasche zusätzlich, kann jedoch durch die effiziente Trocknung der Bauteile vermindert werden. Da auch die Zinkasche Reststoffe bis zu 90% reines Zink enthalten ist es wichtig sie intern oder extern aufzubereiten und wiederzuverwerten.

Quelle(n):

- Maaß, P. und Peißker, P. (2008): Handbuch Feuerverzinken, 3. Auflage, Wiley-VCH Verlag, Weinheim S. 231 f.

Erhöhung der Ressourceneffizienz durch Hochtemperaturverzinkung

Durch die sogenannte Hochtemperaturverzinkung wird es möglich dünnere Zinkschichten prozesssicher auf das Substrat aufzubringen und so Material einzusparen. Es ergibt sich zusätzlich eine erhöhte Oberflächenhärte, was zu weiter erhöhter Verschleiß- und Abriebfestigkeit der beschichteten Bauteile führt. Des Weiteren führt die höhere Prozesstemperatur zu höherem Energiebedarf, der wenn möglich durch weitere Effizienzmaßnahmen ausgeglichen werden sollte. Vor der Anwendung dieses Verfahrens müssen die zu beschichtenden Bauteile natürlich auf Ihre Eignung geprüft werden.

- Der Einsatz höherer Prozesstemperaturen beim Verzinken führt in einer Firma aus Kreuztal zu signifikanten Einsparungen von Zink und Blei., bei ca. 5000 t bearbeiteten Stahl p.a., bis zu 65 t Zink sowie 0,9 t Blei einzusparen.

Quelle(n):

- Effizienz-Agentur NRW (2012): Hochtemperaturverzinkung spart Zink und Blei ein [online]. Effizienz-Agentur NRW, 2012. Verfügbar unter: [abgerufen am: 17.01.2017] Link

Optimierung des Verzinkungskessels

Der größte Energiebedarf beim Feuerverzinken entsteht beim Schmelzen und Flüssighalten des Zinkbades. Soll der Verzinkungskessel erneuert werden, können folgende Maßnahmen die Ressourceneffizienz des Prozesses verbessern.

- Der Einsatz effizienter Brenner verringert den Brennstoffverbrauch. Zusätzlich kann ebenfalls geprüft werden ob der Einsatz eines Induktionsofens möglich ist, diese erreichen Wirkungsgrade von bis zu 95 %.

- Verwendung moderner Isolationsstoffe zur Verringerung der Wärmeabstrahlung und dem Verlust der Prozesswärme. Zusätzlich bieten diese Stoffe häufig eine gute Temperaturwechselbeständigkeit und sind weniger Anfällig für Beschädigungen.

- Mit Hilfe einer präzisen Regelung des Schmelz- und Heizprozesses sind weitere Einsparungen möglich. Ziel ist es, zu jedem Zeitpunkt nur die benötigte Wärmeleistung zu erzeugen und so Mehrverbräuche zu vermeiden.

Quelle(n):

- Metalle pro Klima (2017): Best-Practices: Wärmeeinsatz in der Feuerverzinkung [online]. Metalle pro Klima e. V., verfügbar unter: [abgerufen am: 17.01.2017] Link

Vermeidung von Flussmitteleintrag

Der Eintrag von Flussmittel in das Zinkbad führt zu vermehrten Spritzern und der Entstehung von Hartzink. Damit sinkt die Prozesssicherheit und die Entstehung von Abfällen wird begünstigt. Eine Aufbereitung dieser Abfälle ist möglich dennoch sollte durch Vermeidung von unnötigem Eintrag von Flussmittel die Entstehung verringert werden. Die folgenden Maßnahmen können hierbei eingesetzt werden:

- Ablaufbohrungen vorsehen

- Abtropfzeiten und Aufhängewinkel optimieren

- vollständige Trocknung vor dem Zinkband sicherstellen

Verringerung der Ausschleppung aus Bädern

Die Ausschleppung aus Entfettungs-, Beiz- oder Prozessbädern führt zu erhöhten Chemikalien- und Wasserverbräuchen in den betroffenen Bädern, ist aber im Bereich der Oberflächentechnik nicht vollständig zu verhindern. Zusätzlich werden bei übermäßiger Ausschleppung jedoch auch die nachfolgenden Bäder negativ beeinträchtigt und erzeugen damit weiteren Ressourcenverbrauch. Bei der Feuerverzinkung führen beispielsweise die Ausschleppung von Flussmittel und der Eintrag in das Zinkbad zu einer vermehrten Entstehung von Zinkasche und verspritztem Zink. Ziel sollte daher immer sein, die Ausschleppung aus Prozessbädern so gering wie möglich zu halten. Mit Hilfe der folgenden Maßnahmen kann die Ausschleppung reduziert werden:

- Einsatz von Abquetschrollen oder Luftmessern

- Verlangsamen der Aushebegeschwindigkeit

- Verlängerung der Abtropfzeit

- Rücklaufbleche an den Seiten der Bäder um Flüssigkeiten wieder zurückzuleiten

- Vorsehen von Ablaufbohrungen in den Bauteilen

- Optimierung der Prozesslösung, Vermeidung von hohen Konzentrationen und damit hoher Ausschleppung der Chemikalien

- Erhöhung der Temperatur oder Zusatz von Tensiden zur Reduktion der Viskosität und damit der Oberflächenspannung

Quelle(n):

- Umweltbundesamt (2001): Beste verfügbare Techniken in der Stahlverarbeitung. Umweltbundesamt, Dessau S. 315

- Fresner, J.; Bürki, T. und Sittel, H. (2009): Ressourceneffizienz in der Produktion - Kosten senken durch Cleaner Production. Düsseldorf, Symposion S. 190 f.

Projekte

Produktionsintegrierter Umweltschutz durch Optimierung der Schichtdicke beim Bandverzinken (TV 1 und TV 2)

- Reduzierung der beim Bandverzinken auftretenden Schwingungen mit Hilfe eines elektromagnetischen Systems.

- Die Schwingungen des Substrats lassen sich hiermit um ca. 50 % reduzieren und bewirkt damit eine gleichmäßigere Beschichtung.

- Mit Hilfe von Ablenkflächen unterhalb der Absaugdüsen konnte zudem die Schlackebildung reduziert werden.

Umstellung galvanotechnischer Anlagen auf eine stoffverlustminimierte Prozesstechnik bei gleichzeitiger Kostensenkung: Umstellung einer Feuerverzinkerei (TV 16)

- Optimierung des Entfetters und Entwicklung eines Regenerator zur Öl-/Fettausschleusung aus der Entfetterlösung für unbegrenzte Badstandzeit: Kostenreduzierung ca. 6.000 €/a

- Einbau einer Kreuz-/Gegenstrom-Wärmerückgewinnungsanlage und weitere Energieeinsparungsmaßnahmen: Energieeinsparung ca. 150-170 KWh (= 30-35 %)

- Maßnahmen zur Stoffeinsparung durch „Teilautomatisierung Verzinkungskessel“, „Einsatz neuer Zinklegierungen“, „Installation einer Zinkascheaufbereitungsanlage“, „Einsatz eines Vibrations-Hartzinkgreifers“, und weitere periphere Einzelmaßnahmen: Zink-Einsparung gegenüber Ausgangssituation ca. 17 %, sowie zusätzlich ca. 12.000 €/a aufgrund sonstiger Effekte

- durch den Einsatz des Ionenaustauscherverfahrens ist eine Zink-Eliminierung aus Mischbeizen möglich; dabei werden zugleich Logistikvorteile (höhere Anlagenproduktivität) ausgenutzt und interne Kreisläufe geschlossen: Einsparpotential von ca. 50.000 €/a

Wirbelsintern

Gute Praxis

Auftrag von Pulverlacken – Pulversintern

Zum Sintern von Pulverlacken werden die Werkstücke über die Schmelztemperatur des Pulverlacks aufgeheizt, bevor der Lack aufgetragen wird. In dem Moment, wo das Pulver mit der Oberfläche in Berührung kommt, finden Sinterung und Vernetzung statt. Verschiedene Verfahren, die dieses Prinzips verwenden, stehen zur Verfügung, wie z.B. die Beschichtung im Wirbelschichtbett.

-

Hoher Wirkungsgrad des verwendeten Materials

-

Erhöhter Energieverbrauch

-

In der Entwicklung befindet sich eine Variante des Verfahrens für die Bandblechbeschichtung, diese verwendet einen festen Block an verbrauchsfertigem Lackmaterial, der über das aufgeheizte Metallband ‘gewischt’ wird. Dieses neue Verfahren ist nicht allgemein anwendbar.

-

Der Untergrund sollte hitzebeständig sein, da das Werkstück aufgeheizt werden muss. Diese Temperatur ist in einigen Fällen zu hoch für Holz. Es besteht das Risiko von Verfärbungen und/oder Verbrennen.

Quelle(n):

- Umweltbundesamt (2007): Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. Umweltbundesamt, Dessau, auch verfügbar als PDF unter: [abgerufen am: 20. Sep. 2021] S. 460 Link

Vermeidung von Lagerverlusten bei Pulverlacken

Die Lagerung der Pulverlacke bedarf verschiedener Vorkehrungen, um Lagerverluste und Vorreaktionen zu vermeiden. Da es bei Pulverlacken bereits bei Raumtemperatur zu Vorreaktionen kommen kann, sind Pulverlacke nicht in der Nähe der Öfen, sondern möglichst kühl und trocken zu lagern. Andernfalls besteht die Gefahr von verklebten Lackteilchen und verringerter Vernetzungsfähigkeit der Pulverbeschichtung. Die Folgen sind in diesen Fällen erschwerter Pulverauftrag, geringere Beschichtungsqualität und Nacharbeit. Im schlimmsten Fall können falsch gelagerte Lacke gänzlich unbrauchbar werden und müssen entsorgt werden, um Nacharbeiten zu vermeiden.

Quelle(n):

- Umweltbundesamt (2005b): Merkblatt über die besten verfügbaren Techniken zur Lagerung gefährlicher Substanzen und staubender Güter. Umweltbundesamt, Dessau S.233, 239

- Pietschmann, J. (2013): Industrielle Pulverbeschichtung. 4. Auflage, Springer Vieweg, Wiesbaden S. 31 ff.

Thermisches Spritzen

Gute Praxis

Auffangen und Recycling des Oversprays beim Thermischen Spritzen

Werden Abgase aus Gründen des Arbeitsschutzes aufgefangen, kann das bei thermischen Spritzverfahren entstehende Overspray mit aufgefangen und herausgefiltert werden. Bei verschiedenen Spritzzusätzen, die Rhenium oder Wolfram enthalten, ist das Recycling möglich. Der zusätzliche Aufwand für die Filterung der Abgase kann sich wirtschaftlich für das Unternehmen rechnen, da vor allem die genannten Stoffe zu sehr hohen Preisen eingekauft werden müssen. Des Weiteren ist die Aufbereitung ein wichtiger Beitrag, um Abfälle zu vermeiden und die Ressourceneffizienz zu steigern.

Quelle(n):

- Berufsgenossenschaft Holz und Metall (2012): DGUV Information 209-016 – Schadstoffe beim Schweißen und bei verwandten Verfahren. 8. Auflage, Berufsgenossenschaft Holz und Metall, Mainz

- H.C. Starck GmbH (2013): Overspray Recycling: einfach, nachhaltig, wirtschaftlich. H.C. Starck GmbH, Goslar, auch verfügbar als PDF unter: [abgerufen am: 19. Okt. 2016] Link

Simulation und Optimierung der Fahrwege von Handlingsrobotern für gleichmäßige Spritzbeschichtungen

Im Bereich der thermischen Spritzverfahren kommen Roboter zur Führung der Spritzpistolen häufig zum Einsatz, denn sie bieten die Möglichkeit gleichmäßiger Bewegungen und können damit geeignete Fahrwege für die Spritzpistolen realisieren. Insbesondere bei großen Bauteilen, langer Beschichtungsdauer und komplexen Substratgeometrien kann der Einsatz von Handlingsrobotern zu einer Entlastung von Werkern und höherer Qualität verhelfen. Um jedoch hohe Beschichtungsqualität und geringes Overspray zu gewährleisten, sollten die Fahrwege simuliert und optimiert werden. Ziel ist es, den Anforderungen an die Spritzverfahren gerecht zu werden. In wissenschaftlichen Untersuchungen wurde gezeigt, dass die Nutzung von Handhabungsrobotern für die thermischen Spritzprozesse nur bei Anpassung der Verfahrwege und Spritzpistolenaufnahmen möglich wird. Ziel ist, eine gleichbleibende Geschwindigkeit bei Spritzwinkeln nahe 90° sicherzustellen und so gleichmäßige Beschichtungsdicken zu erreichen. Bei Bewegungen entlang einer Kurve ist es für herkömmliche 6-achsige Gelenkarmroboter nicht immer möglich, die Fahrgeschwindigkeiten gleichmäßig hochzuhalten. Die Folgen sind dann ungleichmäßige Beschichtungen und Beschichtungsfehler sowie vermehrtes Overspray. Abhilfe kann hier unter anderem die Abkehr von der strikten Forderung nach senkrechten Spritzwinkeln schaffen, werden kleinere Abweichungen nahe 90° zuglassen, ergeben sich in geeigneten Fällen gleichmäßige Bewegungen auch bei Kurvenfahrt. Für die Optimierung der Fahrwege und des Beschichtungsprozesses empfehlen sich daher numerische Simulationen. Dieser zusätzliche Aufwand für die Optimierung der Kinematik führt jedoch zu höherer Prozesssicherheit und damit verbesserter Ressourceneffizienz.

Quelle(n):

- Fang, D.; Deng, S.; Liao, H. und Coddet, C. (2010): The Effect of Robot Kinematics on the Coating Thickness Uniformity. Journal of Thermal Spray Technology, Heft 19 S. 796 f.

Überwachung der Prozessparameter beim Thermischen Spritzen

Für die Herstellung von gleichbleibend hoher Qualität bei Thermischen Spritzbeschichtungen sind die permanente Überwachung und Regelung der Prozessparameter wichtige Hilfsmittel. Auch bei Plasma-unterstützten Verfahren kann auf diese Weise die Prozessstabilität verbessert werden. Vor allem optische Messsysteme und die Temperaturüberwachung des Sprühstrahls, der Beschichtungspartikel sowie des Bauteils werden verwendet, um die wesentlichen, die Beschichtung beeinflussenden Parameter zu überwachen. Mit Hilfe dieser Systeme wird der Beschichtungsprozess präzise geregelt und Nacharbeit und Ausschuss werden entscheidend verringert. Auf diese Weise tragen sie zur Ressourceneffizienz der Thermischen Spritzprozesse bei.

Quelle(n):

- Rupprecht, C. (2011): Neue Methoden und Anwendungen des thermischen Spritzens. Habilitation, TU Chemnitz, auch verfügbar als PDF unter: [abgerufen am: 18. Okt. 2016], S. 25 f. Link

- Dwivedi, G.; Wentz, T.; Sampath, S. und Nakamura, T. (2010): Assessing Process and Coating Reliability Through Monitoring of Process and Design Relevant Coating Properties. Journal of Thermal Spray Technology, Jun. 2010, Heft 4, verfügbar unter: Link

Umstellung auf Impuls-Wasserstrahlen zur Vorbehandlung bei Thermischen Spritzverfahren

Zur Vorbehandlung von Bauteilen für die Beschichtung mittels thermischer Spritzschichten werden verschiedene Strahlverfahren angewendet. Dies ist notwendig, um definierte Oberflächenrauheiten zu erzeugen und so eine gute Haftung der Beschichtung sicherzustellen. Für die Beschichtung von Zylinderlaufbahnen in Kurbelgehäusen werden diese beispielsweise mit Hilfe des Wasserstrahlens vorbereitet. Auf diese Weise wird die Oberfläche aktiviert und muss vor der Beschichtung nicht mehr gesondert gereinigt werden. Für diese Hochdruckwasserstrahlverfahren sind jedoch Drücke von bis zu 3000 bar notwendig und erfordern damit einen entsprechend hohen Aufwand bei dem Betrieb und der Wartung der Pumpen. Mit Hilfe eines pulsierenden Wasserstrahls wird es möglich, die Anforderungen an die Versorgungspumpen bei gleichbleibender Oberflächenqualität deutlich zu senken. So genügen Drücke bis 600 bar und es ergeben sich deutliche Einsparungen für den Beschichtungsbetrieb. Die aufwändige Filtration des Wassers wird deutlich erleichtert, der Energiebedarf sinkt um ca. 50 % und die Anschaffungskosten einer solchen Pumpe sind ebenfalls geringer.

Quelle(n):

- Hermanns, M. (2014): Mit geringerem Druck mehr Effizienz. Journal für Oberflächentechnik, Heft 3 S. 56 f.

Projekte

Einfaches, umweltfreundliches Beschichten von Bauteilen zum Verschleißschutz

- Kombination von Thermischem Spritzen und Emailverfahren

- Beschichtung komplexer Bauteilstrukturen wird möglich

- Ausbildung einer harten und gleichzeitig glatten Beschichtung

- Einsparungen durch hohen Auftragswirkungsgrad

Pulverbeschichten

Gute Praxis

Abwärmenutzung bei Druckluftkompressoren